二、工艺参数的选择与影响

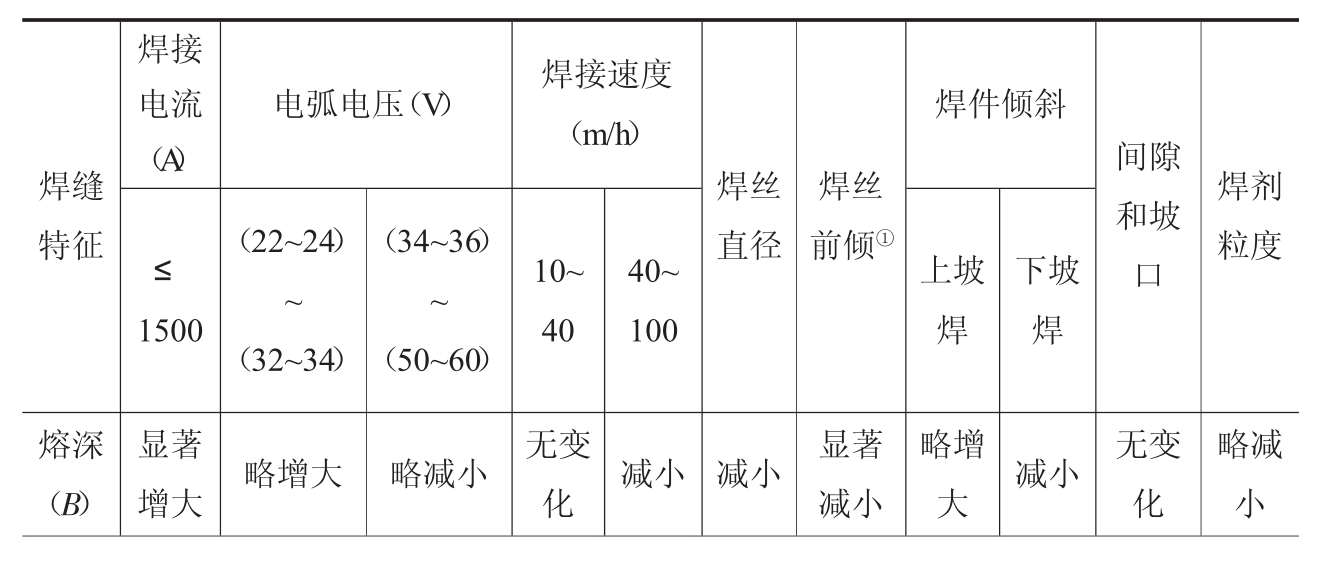

埋弧焊的主要工艺参数有焊接电流、电弧电压、焊接速度、焊丝直径、焊丝伸出长度、焊剂和焊丝类型、焊剂粒度和焊剂层厚度等。这些工艺参数对焊缝成形和焊接质量有不同程度的影响,当各工艺参数值增大时,对焊缝的影响效果如表3-2所示。此外,在同样的焊接工艺参数条件下,焊件倾斜角度也直接影响焊缝成形。

表3-2 埋弧焊工艺参数的影响(参数值增大时)

续 表

注:①焊丝前倾:焊丝与已焊完的焊缝成锐角;

②直流正接除外。

1.焊接电流

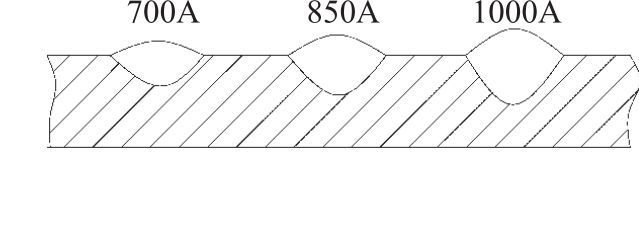

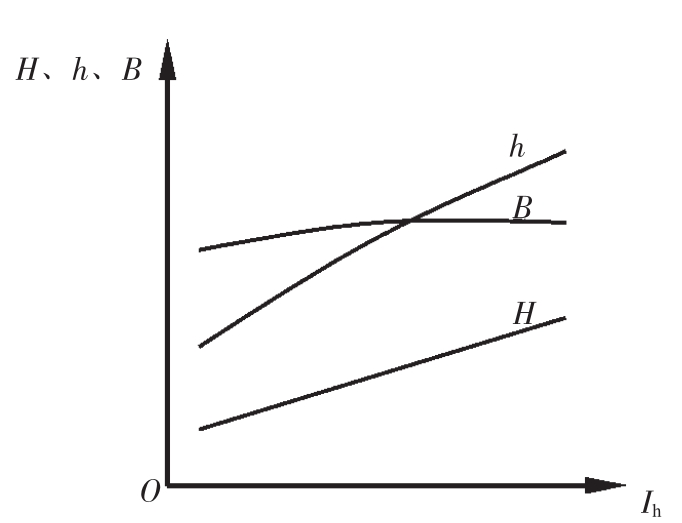

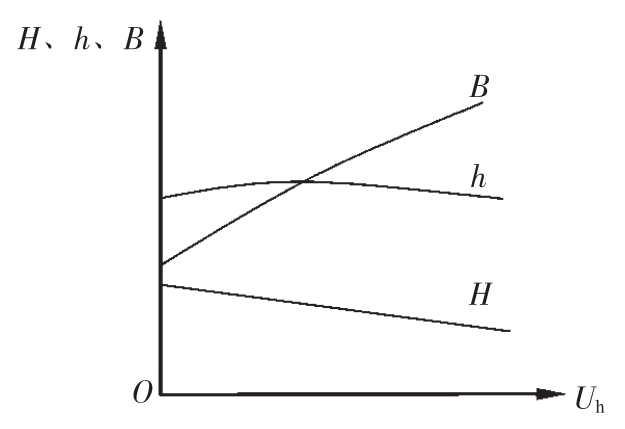

由表3-2可知,随着焊接电流的增大,熔深和加强高都有显著增加,而焊缝宽度变化不大。这是由于焊接电流增大时,电弧产生的热量增多,传给焊件的热量增加,电弧对液体金属的作用力也相应增强,所以熔深显著增加,如图3-2所示,当其他参数不变时,焊接电流(Ih)的变化对焊缝宽度B及熔深H和余高h的影响变化规律,见图3-3。

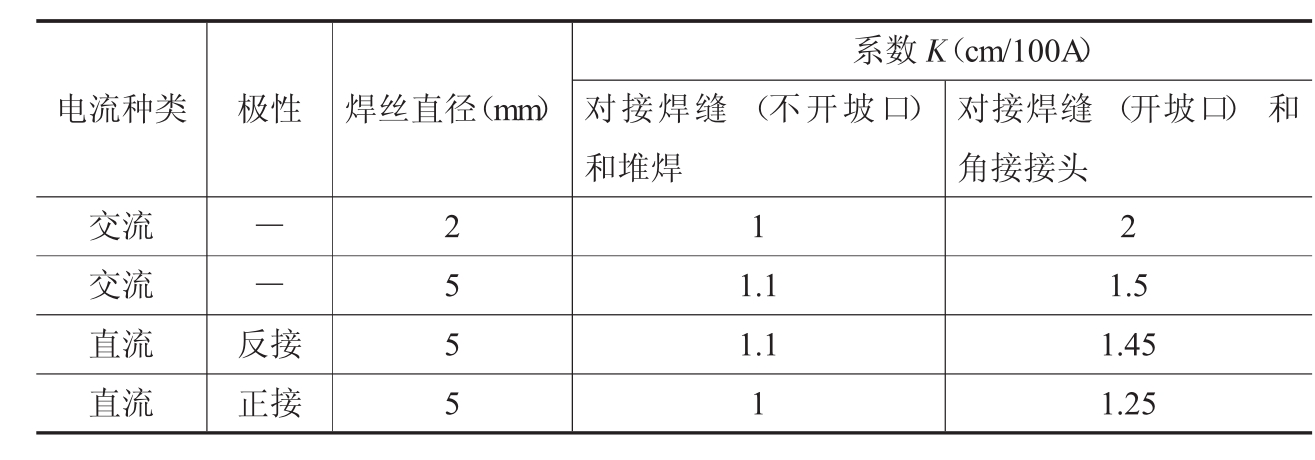

另外,随着焊接电流的增大,焊丝的熔化量也相应增加,这就使焊缝加强高显著增加。相反,若焊接电流减小,则熔深变浅,容易产生未焊透等缺陷,电弧的稳定性变差。实践证明:熔深H和焊接电流I成直线关系,即H=KI,从而I=H/K。各种条件下的K值见表3-3。

图3-2 焊接电流对焊缝的影响

图3-3 焊接电流对焊缝形状影响的规律

H—熔深;h—余高;B—焊缝宽

表3-3 不同情况下的系数K值

焊接电流增大时,电弧排开熔池金属而深入熔池,电弧的活动能力受到限制,所以电流变化时熔宽变化不大。

在同样大小的焊接电流下,直流正接时熔覆速度比直流反接时高30%~50%,而焊缝熔深较浅。交流焊接时的熔覆速度和熔深介于二者之间。

2.电弧电压

电弧电压与电弧长度成正比,电压增高时,弧长增加;电压降低,弧长缩短。焊接电压对焊丝熔化速度影响不大,但对焊缝横截面形状和外表成形有很大影响。

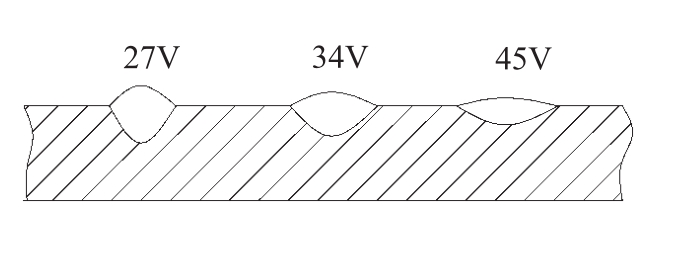

当其他参数不变时,电弧电压Uh的变化对焊缝宽度(B)、熔深(H)和余高(h)都有影响,其变化规律见图3-4。从图中可以看出,随着电弧电压的增加,焊缝的宽度明显的增加,而熔深和加强高则有所下降。这时因为电弧电压的增加,实际上就是电弧长度的增加,焊件被电弧加热的面积增大,结果使焊缝的宽度增加;同时,随着电弧的拉长,较多的电弧热量被用来熔化焊剂,这时焊丝的熔化量不但没有增加,反而使熔化的焊丝要分配在较大的面积上,因此焊缝的余高也就相应地降低;另外,由于弧长的增加,电弧摆动作用的加剧,电弧对液体金属的作用力减弱,熔池底部得到的电弧热减少,故使熔池变浅,焊缝变得平坦,如图3-5所示。电弧活动范围增大后,使焊剂熔化量增多,如果是含合金的烧结焊剂,向焊缝过渡的合金元素增多。当装配间隙略大时,增高电压有利于焊缝成形。

图3-4 电弧电压变化对焊缝形状的影响规律

H—熔深;h—余高;B—焊缝宽

图3-5 电弧电压对焊缝形状的影响

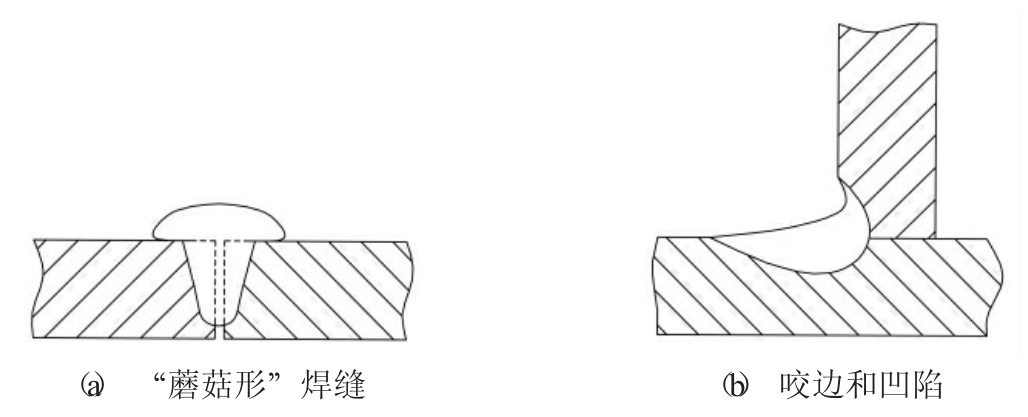

电弧电压过分增加时,对接焊时会形成“蘑菇形”焊缝(图3-6(a)),容易在焊缝内产生裂纹;角焊时会造成咬边和凹陷焊缝(图3-6(b))。如果电弧电压继续增高,电弧会突破熔渣的覆盖,使熔化金属失去保护而与空气接触,造成密集气孔。

图3-6 电弧电压过高时的影响

电弧电压降低时熔宽减小,焊缝变得高而窄。如果电弧电压过低,会造成母材熔化不足,焊缝成形不良和脱渣困难。极端情况下,熔滴会使焊丝与熔池金属间连续短路造成飞溅。

电弧电压应与焊接电流相适应,如表3-1所示。焊接厚板深坡口焊缝和进行高速埋弧焊时,为了减小磁偏吹,电弧电压应选得低一些,以增大电弧的“挺度”。

理论上,电弧电压是焊丝端头与熔化金属表面间的电压,即电弧两端的电压。但由于这个电压难以测量。实际生产中所指的电弧电压是导电嘴与焊机之间的电压,它可由机头上的电压表读出。当焊接电缆较长时,焊接电源输出的电流会在焊接电缆中产生压降,因此,焊接电源上的电压表数值(焊接电源的电压)比机头上电压表的数值要高1~2V以上。调节电弧电压时,应根据机头上的电压表数值进行调节。

3.焊接速度

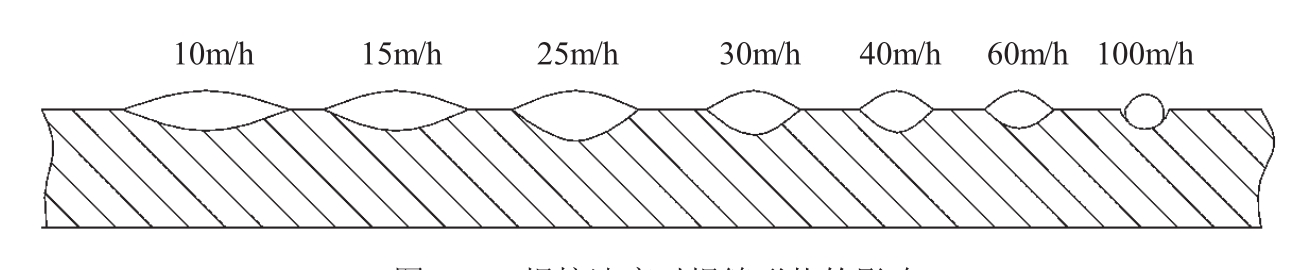

焊接速度对熔宽和熔深有明显的影响,它是决定生产率和内在质量的重要工艺参数。在焊接速度在20~30m/h之间,随着焊接速度的增大,熔深、熔宽明显减小,但在8~25m/h的范围内,有时能够出现完全不同的情形,即在8~25m/h之间,随着焊接速度的增加,不但熔深不减小,还会增加熔深,不过焊缝宽度仍然减小。这是因为在埋弧焊接时,如果焊接速度较小,则在弧柱的底部积聚着很厚的一层液态金属,使热量难以从电弧传播到基本金属。随着焊缝金属的增加,弧柱越来越偏向后面,液态金属变得越来越明显地排挤到熔池的后部。这时电弧下面的液态金属厚度减少,热传导的条件获得显著地改变,于是基本金属的熔深就增加了。当焊接速度提高到40m/h以上时,由于电弧对母材的加热量显著减少,熔深随着焊接速度的增大而减小。焊接速度对焊缝成形的影响如图3-7所示。

当焊接速度增加时,基本金属可能被焊穿,但当焊接速度较大时,随着焊接速度的增加,液态金属从弧柱下排挤出来的现象增强,以致形成边缘未焊透或所谓不熔化区域,如图1-7中焊接速度为100m/h时的焊缝形状所示。为了防止产生这种现象,应将焊丝在焊缝方向上向前倾斜一个角度。

图3-7 焊接速度对焊缝形状的影响

在快速焊接时,熔池的形状呈雨滴状,如图3-8(a)所示,通常焊接速度越大,熔池尾部形状越尖,此时低熔点偏析物集中在焊缝中部,容易出现纵向裂纹。较慢速度焊接时,熔池尾部形状接近椭圆形,如图3-8(b)所示。不容易出现纵向裂纹,但有时会出现横向裂纹。

图3-8 焊接速度对熔池形状的影响

焊接速度过高会造成咬边、未焊透、焊缝粗糙不平等缺陷。而降低焊接速度,熔池体积增大而存在时间增长,有利于气体浮出熔池,减小形成气孔的倾向。当焊接速度过低时,会形成易裂的“蘑菇形”焊缝,或产生烧穿、夹渣、焊缝不规则等缺陷。

埋弧焊焊接角焊缝时,增大焊接速度可以提高生产率。对于开坡口的对接焊缝,焊接速度变化对生产率的影响不大。

4.焊丝直径

焊丝直径主要影响熔深。在同样的焊接电流下,不同直径焊丝的电流密度不同,直径较细焊丝的电流密度大,电弧的吹力大,从而熔深大,而且细焊丝由于电流密度大,易于引弧。

焊丝越粗,允许采用的焊接电流越大,生产率越高。当装配不良时,粗焊丝比细焊丝的操作性能好,有利于控制焊缝成形,不易烧穿。

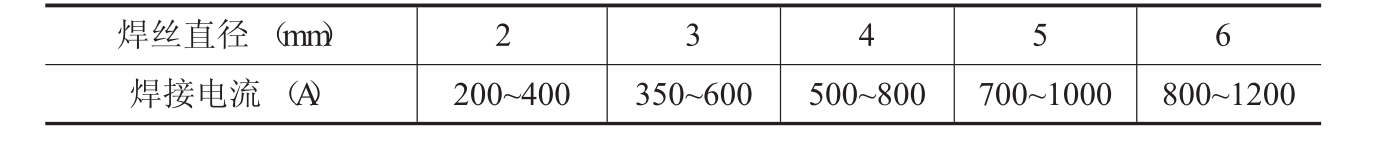

焊丝直径应与所用的焊接电流大小相适应,如果粗焊丝用小电流焊接,会造成焊接电弧不稳定,而细焊丝用大电流焊接,容易形成“蘑菇形”焊缝,熔池不稳定,焊缝成形差。不同直径焊丝适用的焊接电流如表3-4所示。

表3-4 不同直径焊丝适用的焊接电流

5.焊丝伸出长度

焊丝伸出长度是指通过电流的那部分焊丝的长度,实际上就是焊丝伸出导电嘴部分的长度,理论上是从导电嘴下端到熔池表面的距离。实际中为了测量方便,一般将导电嘴下端到焊件表面的距离作为伸出长度。

焊丝伸出长度通常在用细焊丝焊接时才影响到焊缝的形状和熔深,这是因为伸出导电嘴外的焊丝存在一定电阻,埋弧焊的焊接电流很大,在这部分焊丝上产生的电阻热很大,焊丝受到电阻热的预热,熔化速度增大,焊丝直径越细或伸出长度越长时,这种预热作用的影响越大。所以,焊丝直径小于3mm时,要严格控制焊丝伸出长度。焊丝直径较粗时,伸出长度的影响较小,如采用直径5mm的焊丝焊接时,焊丝的伸出长度从60mm增加到150mm时几乎不影响焊缝的形状,但也应控制在合适的范围内。

焊丝伸出长度过短,电弧容易返烧到导电嘴上,如果导电嘴的材料为铜质,焊缝会熔入铜而产生裂纹,所以伸出长度也不宜过短。

焊丝伸出长度一般应为焊丝直径的6~10倍,即20~60mm。

对于不锈钢焊丝等电阻较大的材料,伸出长度应小一些,以免焊丝过热。

6.焊丝倾斜

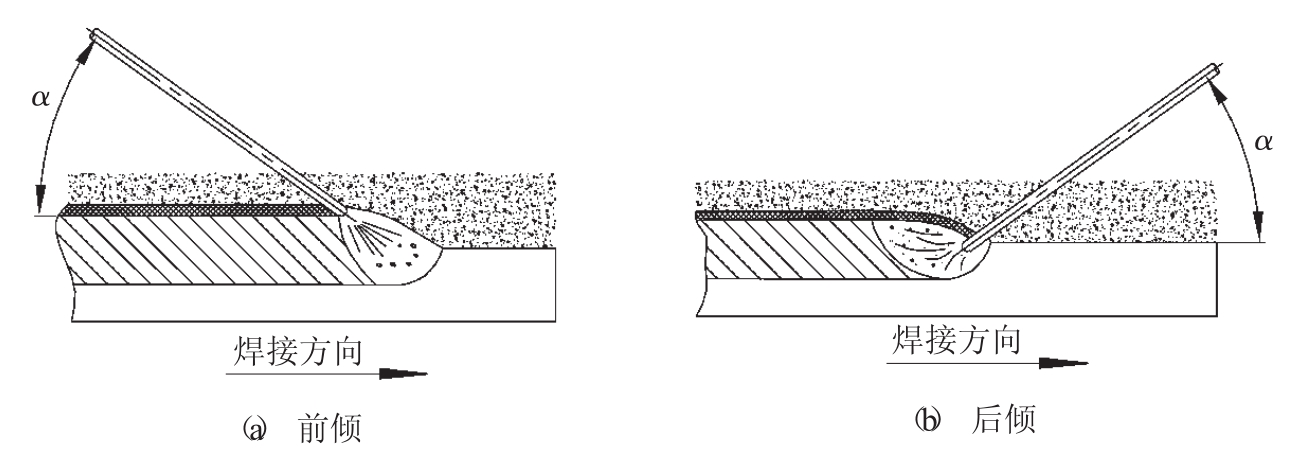

埋弧焊生产中,大多数情况是焊丝与焊件垂直。当焊丝与焊件不垂直布置,且焊丝与已焊完的焊缝夹角为锐角时,称为焊丝前倾,相反,成钝角时称为焊丝后倾,如图3-9所示。焊丝倾斜对焊缝成形有明显影响。

图3-9 焊丝的倾斜方向

焊丝前倾时,焊接电弧将熔池金属推向电弧前方,由于电弧与母材间衬着熔池金属,电弧不能直接作用到母材上,焊缝熔深较小,熔宽较大,焊缝平滑,不易发生咬边。焊丝前倾角度对焊缝形状的影响如图3-10所示。当焊丝与已焊焊缝夹角在45°~60°时,与用垂直的焊丝进行焊接所得到的焊缝形状比较,熔深约减小1/2,而焊缝宽度约增大0.5倍。高焊速或薄板焊接时常将焊丝前倾布置,防止烧穿。

图3-10 焊丝前倾对焊缝形状的影响

焊丝后倾时,熔池金属被电弧推向后方,向前移动的电弧直接作用在熔池底部的母材上,熔池表面受到电弧的辐射热能量显著减少,因此,焊缝熔深大而熔宽小,余高增大,从而其焊缝的形状系数减小,这对防止焊缝中气孔和裂纹是不利的,而且容易造成焊缝边缘未熔合或咬肉,使焊缝成形变坏。焊丝后倾角度对焊缝形状的影响与焊丝前倾情况正好相反。实际生产中,焊丝后倾通常只在某些特殊情况下使用,例如焊接小直径圆筒形的环焊缝或多丝埋弧焊等。多丝埋弧焊时,第一根焊丝采取后倾布置,可以保证根部熔深。

7.焊件倾斜

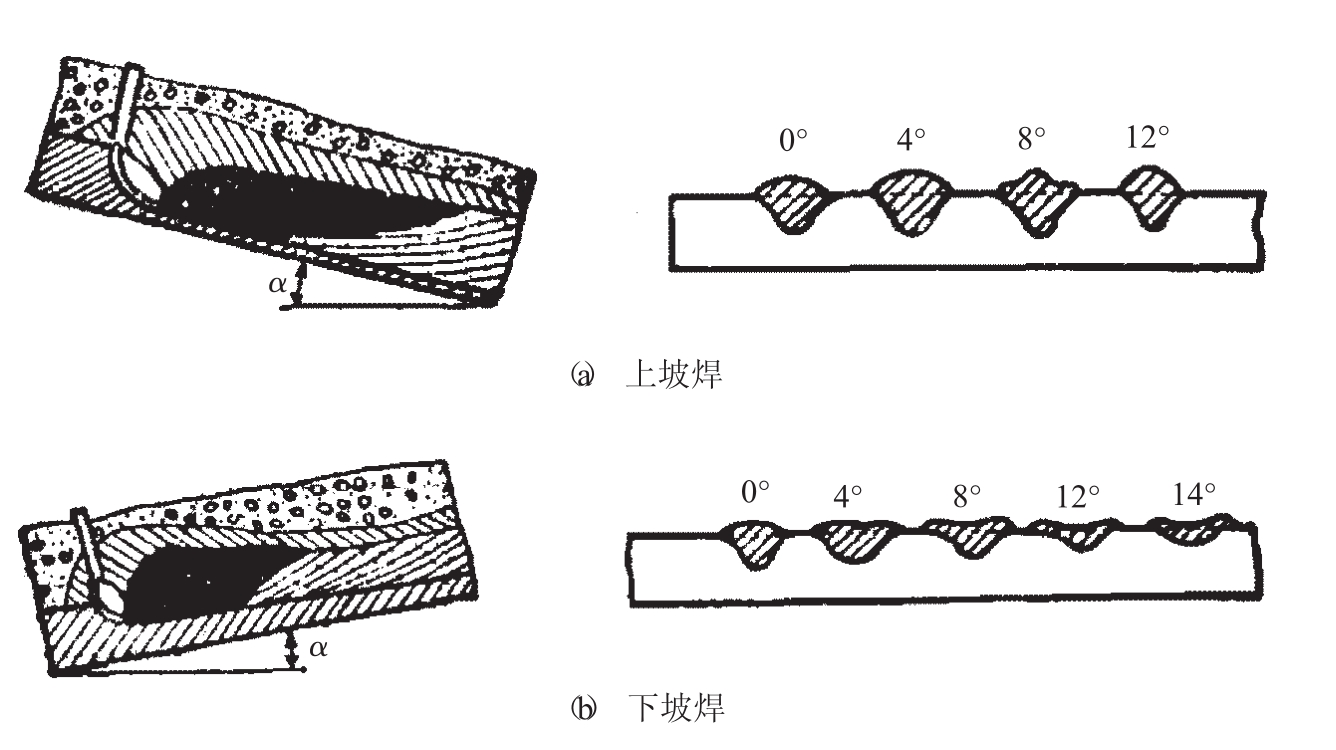

焊件倾斜可使焊接分为上坡焊和下坡焊两种,如图3-11所示。

在上坡焊时与焊丝后倾具有相似之处,由于电弧对熔池底部液态金属排斥的作用加强,因此焊缝的熔深和余高皆有增加,但熔宽减小,易形成窄而高的焊缝(图3-11(a)),严重时会造成焊缝咬边缺陷。

下坡焊与焊丝前倾情况相似。电弧对熔池的作用减弱,另外液态金属易向下淌,对焊缝的熔深和余高皆减小,而熔宽则增大(图3-11(b))。下坡焊时容易造成焊件未焊透、焊缝边缘未熔合等缺陷。下坡焊是快速焊接、堆焊工作以及焊接小直径的筒形焊件时改善焊缝成形的最简单而有效的方法。

图3-11 焊件倾斜对焊缝形状的影响

埋弧焊时,无论是上坡焊或下坡焊,其焊件的倾斜角α均不宜超过6°~8°,否则会严重破坏焊缝成形,造成焊缝缺陷。焊件倾斜的允许最大角度与焊接电流大小有关。焊接电流大时熔池尺寸大,焊件倾斜产生的影响增大。一般当焊接电流在800A以内时,上坡或下坡焊的允许最大角度为6°左右,即每米内倾斜100mm。如果焊接电流更大时,允许的倾斜角度还应减小。

8.焊剂粒度与焊剂层高度

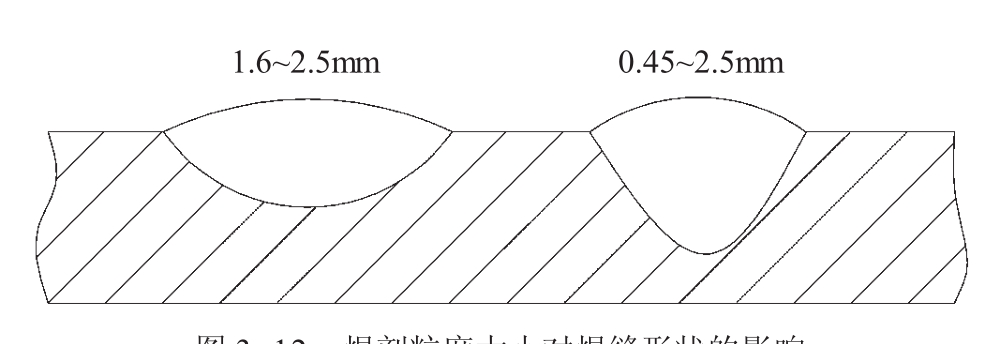

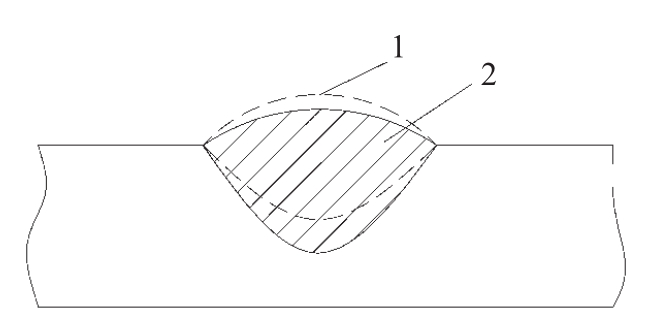

(1)焊剂粒度。焊剂成分中含有易电离的物质较多时,焊接电弧稳定,熔化深度略有增加。在相同工艺条件下,焊剂颗粒度大小对焊缝形状有明显影响。颗粒度大的焊剂,电弧燃烧的空间大,焊件受热面积大,熔宽增大,熔深略有减小;反之,颗粒度小,熔深增加而熔宽减小,如图3-12所示。

图3-12 焊剂粒度大小对焊缝形状的影响

对于一定粒度的焊剂,如果焊接电流过大,会造成电弧不稳、焊缝表面及边缘凹凸不平。焊剂粒度与焊接电流的匹配如表3-5所示。当用细焊丝焊接时,如果采用的是细颗粒焊剂,则焊缝成形就会很好。当焊件表面有油、锈时,采用粗颗粒焊剂有利于熔池中气体逸出,减少气孔。

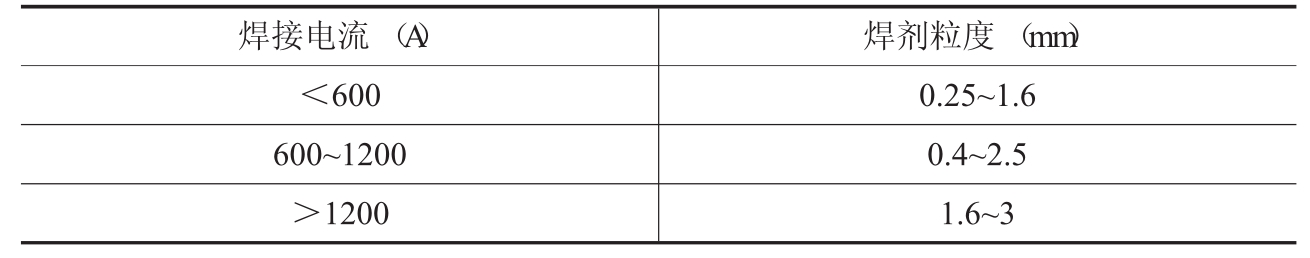

表3-5 焊剂粒度与焊接电流的匹配

(2)焊剂层高度。焊剂层高度对焊缝的外表成形和内在质量都有较大影响,焊接时,必须尽可能使焊剂层的高度保持不变。

当焊剂层过厚时,电弧受到焊剂层的压迫,会使焊缝表面变得粗糙,出现绳索状的压痕,并且由于焊接时产生的气体不易穿过焊剂层逸出,使熔化金属表面产生不规则变形,造成焊缝成形不良。焊剂层过薄时,焊接区覆盖不完全,焊接时产生闪光和飞溅,焊缝成形变差或产生气孔。

焊剂层高度合适时,电弧完全埋在焊剂层下,不会长时间出现电弧闪光,只是在焊丝与焊剂层的交界处有很微弱的闪光,沿焊丝周围有烟气平稳地冒出来,冒出的气体有时会燃烧而产生火苗。

9.焊接电流种类与极性

采用不同的电源种类和极性也可改变焊缝的形状和尺寸。直流电源的极性和使用的焊剂成分有关。使用高锰高硅含有氟化钙的焊剂进行焊接时,阴极的温度比阳极高,当直流反接时,可使焊缝熔深增加,熔宽变化不大,而余高则减小,如图3-13、图3-14所示。当直流正接时,焊丝的熔化速度大于直流反接时的熔化速度,所以焊缝的余高较大。

采用交流电源焊接时,焊缝形状尺寸介于直流正接和反接两者之间。

图3-13电流种类和极性对熔深的影响1—交流;2—直流反接;3—直流正接

图3-14 极性对焊缝形状尺寸的影响

1—直流反接;2—直流正接

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。