第二节 铝及铝合金表面的前处理

为了得到结合力良好的镀层,通常采用以下措施:

①除去天然氧化膜,并防止在电镀前再形成新的氧化膜;

②在铝及铝合金表面形成能提高镀层结合力,并具有特殊结构的人工氧化膜;

③配合适当的预处理,在特殊的槽液中直接电镀,如果工件在槽液中不发生置换反应,也能得到结合力良好的镀层。

铝及铝合金种类繁多,又可能存在不同的热处理状态,很难找到一种通用的预处理方法。

一、除油处理

(1)有机溶剂除油。

对于铝及铝合金表面油脂较多的部件,先用有机溶剂粗除油,一般采用的有煤油、汽油、三氯乙烯或四氯化碳等。

(2)化学除油和电化学除油。

铝及铝合金表面化学除油和电化学除油溶液组成(g/L)及工艺条件见表5-3。

表5-3 铝及铝合金表面化学除油和电化学除油溶液组成(g/L)及工艺条件

续表

①北京电镀总厂生产。

②本溪合成化工厂生产。

二、侵蚀处理

(1)碱侵蚀可除去自然氧化膜和粗糙表面,提高结合力,碱侵蚀液组成及工艺条件见表5-4。

表5-4 铝及铝合金碱侵蚀液组成及工艺条件

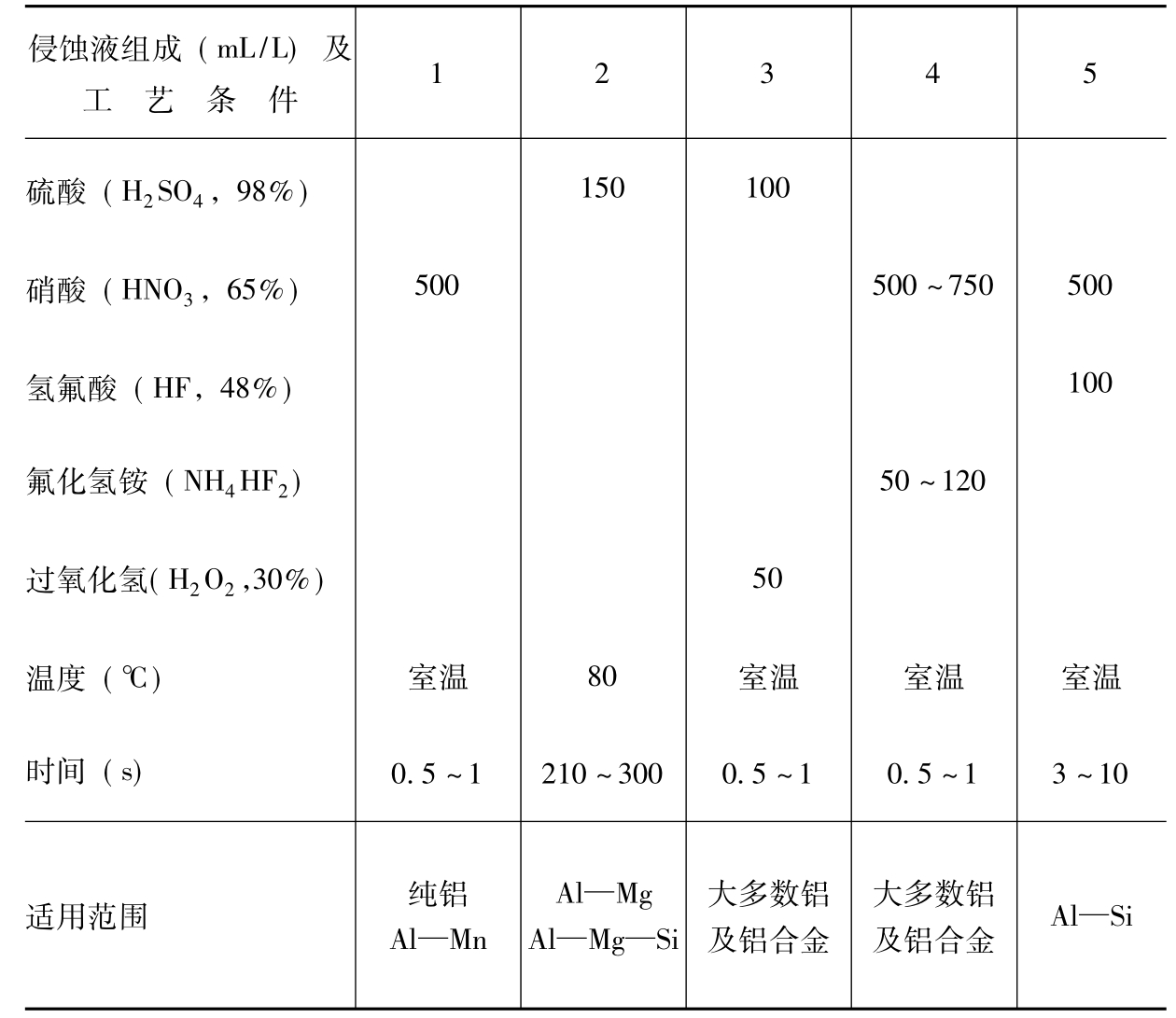

(2)酸侵蚀(或称出光)处理。在脱脂和碱侵蚀后,铝合金中的铁、锰、铜、镁、硅等不溶于碱,常残留于铝表面上。通过酸侵蚀可去除残留在表面的残渣,也能达到除光的目的。铝及铝合金酸侵蚀液组成及工艺条件见表5-5。

表5-5 铝及铝合金酸侵蚀液组成及工艺条件

三、中间预处理

为得到结合力良好的镀层,可根据镀层的不同,将铝及铝合金表面清理干净后,进行浸锌、浸合金、磷酸阳极化或盐酸预侵蚀。

(1)浸锌。

将金属部件浸入到锌酸盐溶液中,在去除金属表面上的氧化膜的同时置换出锌层,这一锌层不仅致密,而且附着力好。铝和铝合金浸锌液组成及工艺条件见表5-6。

表5-6 铝及铝合金浸锌液组成及工艺条件

①北京新立机械厂出品。

一次浸锌得到的锌层往往粗糙多孔,结合力还不够好,所以,大都在500mL/L硝酸中将其不完全溶解,然后再进行第二次浸锌,所得锌层应比较平滑致密,两次浸锌可以在同一槽溶液中进行。

(2)浸重金属。

锌相对于镀层金属是阳极,在潮湿的腐蚀性环境中,浸锌层将受到横向腐蚀,最终导致表层剥落。为避免这一现象的发生,可浸重金属层。铝及铝合金浸重金属溶液组成及工艺条件见表5-7。

表5-7 铝及铝合金浸重金属溶液组成及工艺条件

①浸锡后不清洗,在氰化物溶液里预镀铜锡合金。

(3)浸镀镍锌溶液的配制方法。

向塑料容器内倒入氢氟酸,然后加入硼酸并搅拌至完全溶解,在搅拌下加入调成糊状的氧化锌,溶解后缓缓加入碱式碳酸镍至pH值为3~3.5,最后加水至规定体积。

铸铝零件用浸锌法时,常产生镀层结合力不牢的弊病,可采用浸重金属的工艺。铸铝浸重金属溶液组成及工艺条件见表5-8。

表5-8 铸铝浸重金属溶液组成及工艺条件

四、磷酸阳极化

该方法是在铝合金上形成多孔的人工氧化膜,用以阻止在电镀槽中金属的接触沉积,提高镀层的结合力。这种方法不适于纯铝和铸铝,对形状十分复杂的零件效果也不佳。磷酸阳极化的溶液组成及工艺条件见表5-9。

表5-9 磷酸阳极化的溶液组成及工艺条件

五、预镀

为保证镀层与基体有良好的结合力,在经过以上各种预处理工序后,常需再进行预镀,一般采用以下几种预镀层。

(1)化学镀镍。适合于铸铝合金,经过洁净处理的铸铝合金件,采用化学镀镍可得到结合力良好的镀层。铸铝件化学镀镍镀液组成及工艺条件见表5-8。

(2)化学浸镍。适用于高硅铝合金,含硅13%以上的高硅铝合金,不能用浸锌方法打底,而用化学浸镍的方法,可得到结合力优良的镀层。化学浸镍镀液组成及工艺条件见表5-8。

(3)电镀镍。在接近中性的电解液中进行预镀镍,电镀镍镀液组成及工艺条件见表5-8。经上述预镀镍之后,可直接镀覆所需的电镀层。

(4)预镀铜。预镀铜可在常规的焦磷酸盐、HEDP或表5-8中的氰化镀铜槽中进行。预镀铜镀液组成及工艺条件见表5-10。

预镀镀液组成及工艺条件

六、注意事项

(1)经过化学镀镍之后可直接镀其他金属,但在施镀前,需用1∶1的盐酸充分活化,否则会导致分层脱皮的现象。

(2)预镀铜时,一般先在2.6A/dm2电流密度下闪镀1~2min后,再在1.3A/dm2正常电流密度下镀3~10min。

(3)当在铝及铝合金上镀硬铬、锌或黄铜时,浸锌后可不预镀,但必须带电下槽。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。