第四节 常用金属电刷镀溶液

铁、镍、铜是工业生产和人们生活中应用最为广泛的一些金属,尤其是铁和镍,它们是电刷镀技术中研究最早、最多,应用最广的金属镀层。在目前国内外百余种电刷镀溶液中,铁、镍、铜及其合金等常用金属的电刷镀溶液就占了将近1/2。

一、电刷镀铁和铁合金溶液

1.快速铁镀液

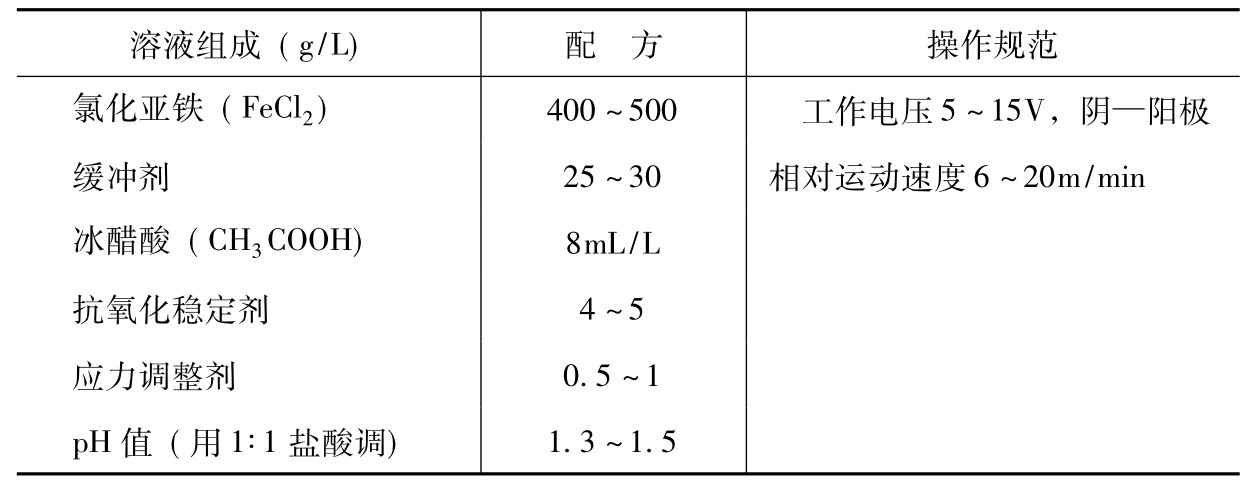

(1)快速铁镀液的组成及操作规范见表14-25。

表14-25 快速铁镀液的组成及操作规范

续表

(2)镀液的配制方法如下。

以配方1为例

①称取适量的硫酸亚铁于容器中,加蒸馏水,并加1∶3硫酸1mL,使pH值在1.5左右,再加热搅拌溶解至清亮。

②将适量的氯化铝和氯化钴加入①中搅拌溶解。

③将醋酸钠用硫酸调pH在2.0左右,然后加入①中混匀。

④用氢氧化钠或硫酸调pH值到1.8~2.0,加蒸馏水稀释到一定体积。

(3)镀液中各组分的作用。

硫酸亚铁是主盐,配方1中,醋酸钠是缓冲盐,三氯化铝和氯化钴是作为光亮剂和添加剂加入的,同时,氯离子还有去阳极极化作用,因为电刷镀铁时,一般用低碳钢作可溶性阳极。

配方2中,除硫酸亚铁是主盐外,柠檬酸是主要的配合剂,它和草酸铵都能抑制溶液中二价铁离子的氧化,醋酸铵是缓冲盐,糖精是光亮剂,也能改变镀层应力。

配方1需要使用纯铁或低碳钢作可溶性阳极,不能使用不溶性的石墨阳极。配方2可以使用石墨阳极且可一次镀厚0.18mm。

2.C-9“特快速”铁渡液

(1)镀液组成及操作规范见表14-26。

表14-26 镀液组成及操作规范

(2)应注意的问题。

①阳极镀笔应根据情况常更换,以清除包套中的积碳。

②使用C-9“特快速”铁电刷镀低碳钢时,可不用镍作底层,但刷镀其他材质时,需用快速镍作底层。镍底层的厚度只需0.002~0.005mm起镀电压应稍低,起镀时间控制在3~5min。

③C-9“特快速”铁可用于各种耐磨场合和需要用铁颜色修复或镀厚的各种机械零件。

④此镀液在起镀时,应适当加温镀液,以40~50℃为宜,如能控制好电流密度,勤换镀笔,所得镀层将是相当光亮,致密的银白色金属层,其表面与一般钢铁件十分近似。

(3)镀液的配制方法。

①将纯铁和低碳钢先除锈,制成铁屑,并除油。

②按500g/L氯化亚铁(含4个结晶水)的含量来配制,则需140g的纯铁,485g的浓盐酸,但在配制时,盐酸应过量,并且要用1∶1的盐酸。

③溶液配好后,通电活化,可以使三价铁还原为二价铁离子。

④配好的溶液再添加其他组分。用1∶1盐酸和氨水调pH值。之后密封保存。

3.半光亮铁镀液

适于用作快速铁镀层的覆盖层或其他要求铁为最终镀层颜色的场合,其镀液的组成及操作规范见表14-27。

表14-27 镀液的组成及操作规范

4.快速铁镍钴合金镀液

(1)镀液的组成及操作规范见表14-28。

表14-28 镀液的组成及操作规范

(2)镀液的配制方法。

①称取计量的氯化亚铁,加适量蒸馏水,并滴加1∶1盐酸数滴,加热搅拌溶解至清亮。

②称取计量的氟硼酸钠,用少量蒸馏水溶解后立即倒入①中。

③取适量的氯化镍、氯化钴、苹果酸,加蒸馏水加热至清亮,倒入①中。

④边加热边加6%氢氧化钠,调pH值至3.5左右。

⑤再加入计量的冰醋酸。

⑥再检查一次pH值,用蒸馏水稀释至一定体积。

(3)镀液中各组分的作用。

氯化亚铁、氯化镍是主盐,加氯化物的目的是使可溶性阳极溶解状态好。氟硼酸钠是铁离子的配合剂,氯化钴又是光亮剂,冰醋酸是缓冲剂,苹果酸是添加剂,有抑制二价铁离子氧化的作用。

二、电刷镀镍和镍合金

由于镍离子容易沉积,而且镍镀层又具有较高的硬度、耐磨性和耐蚀性等,所以,镍镀层应用很早,也很广泛。目前,国内外共有镍和镍合金电刷镀溶液20多种。但常用的不过七八种,其中,特殊镍、快速镍、镍钨合金、镍磷合金等最常用。对于镍的电刷镀溶液来说,酸性镀液镀层较细密。

1.快速镍

快速镍在一般机械零部件的修复中最为常用,它适用于各种基体金属。快速镍镀层具有良好的耐磨性、较高的硬度(HRc50左右),也有多孔倾向,主要用于恢复尺寸和作耐磨层、抗蚀层。它是一种中性镀液,深镀能力较好,带锐角和盲孔的零部件均可应用。而且其沉积速度快,是电刷镀技术中应用最多的镀种之一。

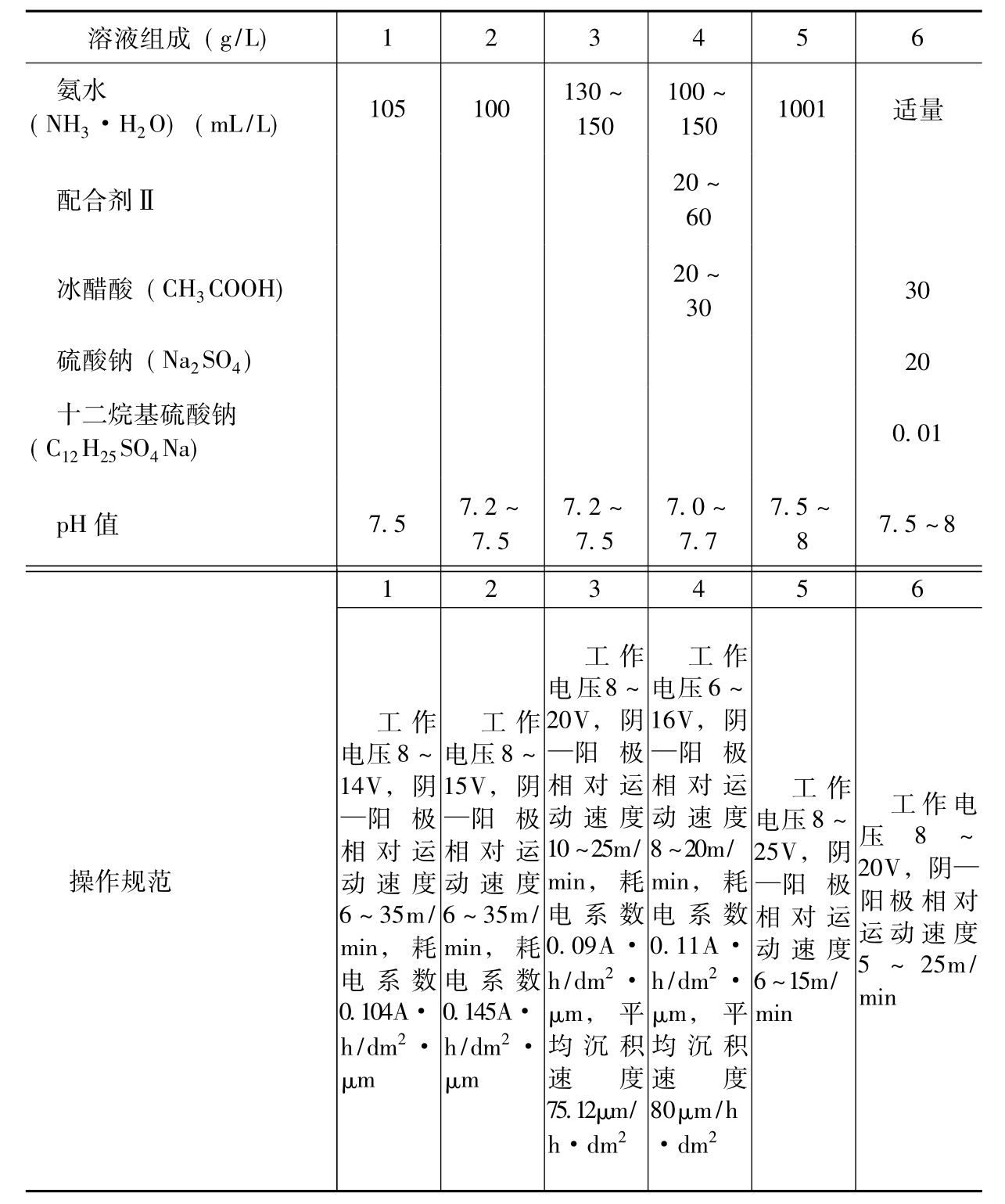

(1)镀液的组成及操作规范见表14-29。

表14-29 镀液的组成及操作规范

续表

(2)镀液中各组分的作用。

硫酸镍是主盐,提供镍离子。冰醋酸及其盐是缓冲剂,氨水也参与配位,溶液的配合状态和pH值有关,在上述体系中,随着溶液的pH值提高,氨的配位能力增强。

(3)配方的选择。

选择适于自己应用的配方,一般要依据原料来源、镀层的要求,以及刷镀电源的功率容量。如果镀层要求较厚且只是恢复尺寸的目的,应选择沉积速度快的配方,如配方4,也可用配方1及配方2等,但所得镀层要粗糙些。如果镀层要求不太厚,在0.10mm左右的,应选择那些配合剂含量多的配方,如配方3、配方5等,这种配方的镀液一般所得镀层较细密,沉积速度比较快,镀液不易疲劳。如果镀层只要求0.05mm左右的,可选用配方6,镀层可能更细密些,因为镀液中有防针孔的十二烷基硫酸钠。沉积速度快时,使用的电压基本在操作规范的上限附近,要求电刷镀电源的功率容量大,但镀层较粗糙。低电压刷镀时,所得镀层较细密,但沉积速度慢且镀层应力较大,不易镀厚。

2.酸性镍

此镀液沉积速度较快,镀层也比较硬,但镀层应力较大,易出现应力裂纹,不可镀厚。只适用于薄的覆盖镍层。其镀液组成及操作规范见表14-30。

表14-30 镀液组成及操作规范

3.低应力镍

当镀层增厚时,常因为内应力大而产生裂纹或脱壳,所以,每一种镀液都有一定的极限厚度,为获得厚的镀层,往往采取不同内应力的镀层交替镀工艺,常用的有铜镍镀层交替刷镀。但两种镀层交界处层间应力差值较大,联结强度低,如果在交界处刷镀一薄层低应力镍就可解决这一问题。低应力镍镀液的组成及操作规范见表14-31。

表14-31 镀液的组成和操作规范

作为夹心层(交替层),低应力镍镀层不宜厚。

4.碱镍

碱镍类似快速镍,特点是配合剂量特别大,因而镀液稳定,循环使用时不易析出晶体,对基体无腐蚀,镀层厚时不易粗糙。可代替快速镍使用,也可以作为打底层镀液,用于铸钢、铸铁等结构疏松的基体金属上。碱镍镀液的组成及操作规范见表14-32。

表14-32 镀液组成及操作规范

5.半光亮镍

该镀液沉积速度较块,所得镀层组织细密,具有耐磨性和耐蚀性,表面光洁度好。主要用于表面薄镀层,在快速镍电刷镀达到一定尺寸厚度后,再镀上一层半光亮镍,以改善镀层表面状态。半光亮镍镀液的组成及操作规范见表14-33。

表14-33 镀液的组成及操作规范

6.镍钨合金

镍钨合金镀液的组成及操作规范见表14-34。

表14-34 镍钨合金镀液的组成及操作规范

配方中,硫酸镍和钨酸钠是镀液的主盐,提供镍离子和钨酸根。配合剂Ⅰ和配合剂Ⅱ作配位体的同时,也组成一个缓冲体系,使镀液稳定。冰醋酸主要起缓冲剂作用,硫酸钠是导电盐,十二烷基硫酸钠是添加剂,可改善镀层性能,使其细密,孔隙率小。

7.镍钨“D”合金

(1)镍钨“D”合金镀液的组成及操作规范见表14-35。

表14-35 镍钨“D”合金镀液的组成及操作规范

(2)镀液的配制方法。

①称取定量的硫酸镍于一容器中,加适量蒸馏水,加热搅拌使其完全溶解。

②称取定量的钨酸钠和配合剂于一容器中,加适量蒸馏水,加热搅拌使其完全溶解。

③将①倒入②中。

④称取定量的硼酸于一容器中,加适量蒸馏水,加热搅拌使其完全溶解,然后倒入热的③中。

⑤称取定量的硫酸钠、硫酸钴、硫酸锰、氯化镁和氟化钠,加蒸馏水溶解,然后倒入④中。

⑥在⑤中加入十二烷基磺酸钠,充分搅拌使其溶解。

⑦在⑥中加入甲酸、醋酸,充分搅拌。

⑧冷却后加蒸馏水,稀释至所需体积。

8.镍磷合金

镍磷合金镀液稳定,沉积速度快,和快速镍镀液的沉积速度差不多。镍磷合金镀层光亮、细密且易抛光,稍微用金相砂纸在镀层上打磨几下,就很光亮,甚至达镜面光。此镀层硬度高,耐磨性好。下面给出的电刷镀镍磷合金镀液可以镀厚到0.50mm,甚至更厚,并且镀层光亮、细密。一般加光亮剂的镀层易脆且不易镀厚,而此种电刷镀镍磷合金镀液不含光亮剂,尤其是无机添加剂的加入,极大地改善了镀层的应力状态。其镀液的组成及操作规范见表14-36。

表14-36 镍磷合金镀液的组成及操作规范

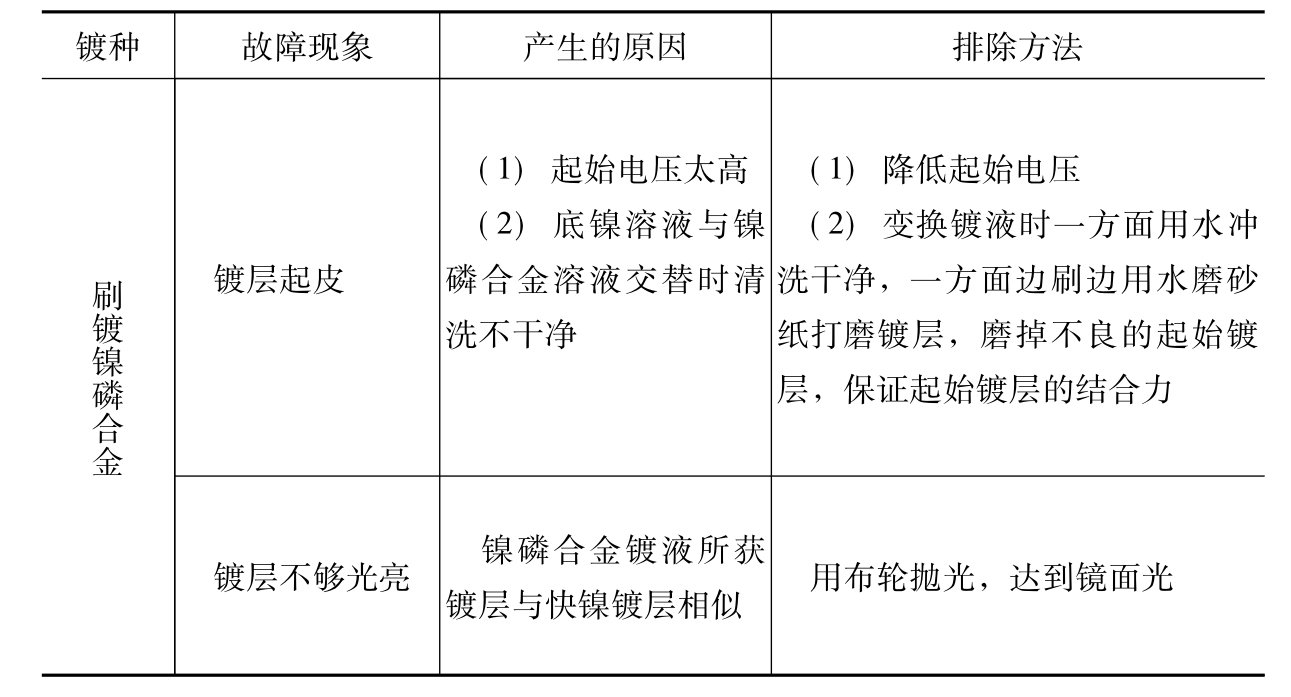

9.刷镀镍及合金中常见的故障及排除的方法(表14-37)

表14-37 刷镀镍中常见的故障及排除方法

续表

续表

三、电刷镀铜和铜合金

电刷镀铜镀液有酸性镀液和碱性镀液两大类。酸性铜镀液有高速甲基磺酸铜和高速硫酸铜镀液,它们统称高速酸铜,半光亮铜也是酸性溶液,轴承铜是弱酸性镀液。碱性铜镀液有碱铜和高堆积碱铜。其中,碱铜主要用作打底层。

所有的铜镀液在低电压下操作,均可得到稍硬的镀层,但工作电压太低,铜镀层会发亮并发脆。

铜镀层都易发生色泽变暗,为保持其光亮度,需在铜镀层上进行钝化处理,然后涂上一层有机涂层。其钝化处理方法一般有两种,即电化学钝化法和化学钝化法,具体方法参见锌的钝化部分。

1.高速甲基磺酸铜

甲基磺酸铜镀液沉积速度极快,主要用于镀厚镀层。常用来恢复尺寸、填补凹坑。在正常条件下,用甲基磺酸铜镀液所得的铜镀层平滑、致密、晶粒细小,但在大电流密度下电刷镀时,所得铜镀层晶粒变粗。

(1)高速甲基磺酸铜镀液组成及操作规范见表14-38。

表14-38 镀液组成和操作规范

(2)镀液的配制方法。

①称取适量的碱式碳酸铜于一容器中,加蒸馏水适量,在不断搅拌下逐渐加甲基磺酸至碳酸铜恰好溶解。配制1L的高速甲基磺酸铜镀液,需用碱式碳酸铜235.7g。

②用甲基磺酸或碳酸铜调pH值为1.5左右。

③冷却后用蒸馏水稀释至一定体积。

注意事项:

①碱式碳酸铜和甲基磺酸的反应剧烈,同时有大量的二氧化碳气体生成,为防止液滴溅出容器外,滴加甲基磺酸的速度要慢。

②反应残存的是碱式碳酸铜,可稍加热使其溶解。

2.高速酸铜

高速酸铜镀液所得镀层比较柔软,在需要软或可锻性的场合可以应用。其镀液的组成及操作规范见表14-39。

表14-39 高速酸铜镀液的组成及操作规范

续表

3.高堆积碱铜

(1)高堆积碱铜镀液组成和操作规范见表14-40。

表14-40 高堆积碱铜镀液组成和操作规范

(2)镀液的配制方法。

①称取计量碱式碳酸铜加适量蒸馏水,在搅拌下慢慢加入甲基磺酸至碱式碳酸铜刚好溶解。如有少量未溶物,可加热使其溶解,冷至室温。

②取计量的乙二胺在搅拌下慢慢滴加入①中。

③用乙二胺和甲基磺酸调节镀液pH值至9左右。

④加氯化钠,搅拌溶解。

⑤加蒸馏水稀释至一定体积。

应注意的是:

①甲基磺酸往碱式碳酸铜溶液的滴加速度应慢一些,因为它们反应剧烈,而且放出二氧化碳气体,要防止溶液溅出容器之外,引起烫伤等。

②乙二胺往甲基磺酸铜溶液中滴加时也应慢速,因为它们的反应也很剧烈,要防止溶液过热沸腾溅出容器。

4.半光亮铜

半光亮铜镀液可用于获得表面工作镀层和装饰性表面镀层。其镀液的组成及操作规范见表14-41。

表14-41 半光亮铜镀液的组成及操作规范

镀液的配制方法:

①取计量的硫酸铜加适量蒸馏水溶解;

②取甲酸钠、甘露醇、硫脲一起加蒸馏水溶解;

③将②倒入①中;

④加十二烷基磺酸钠于③中,如发现浑浊,可滴加硫酸至透明;

⑤冷却,稀释至一定体积。

5.轴承铜

轴承铜是弱酸溶液,pH值为6.5。轴承铜镀液又称合金铜,因为它一般不单独使用,专用来与其他镀液配合,制成铜合金镀液。其实,铜合金镀液也可以用碱铜来配制。主要用于轴承、轴瓦等轴类零件的修理上。如巴氏合金镀液,就可用锡镀液、铅镀液和碱铜镀液按一定配比配制,详见巴氏合金部分。

6.刷镀铜中常见的故障及排除的方法(表14-42)

表14-42 刷镀铜中常见的故障及排除的方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。