一、陶瓷化学镀工艺流程

制件→化学去油→水洗→粗化→水洗→敏化→水洗→活化→水洗→化学镀

二、陶瓷镀件的表面处理

1.抛 光

用砂纸磨平(釉制陶瓷可省略此步)。

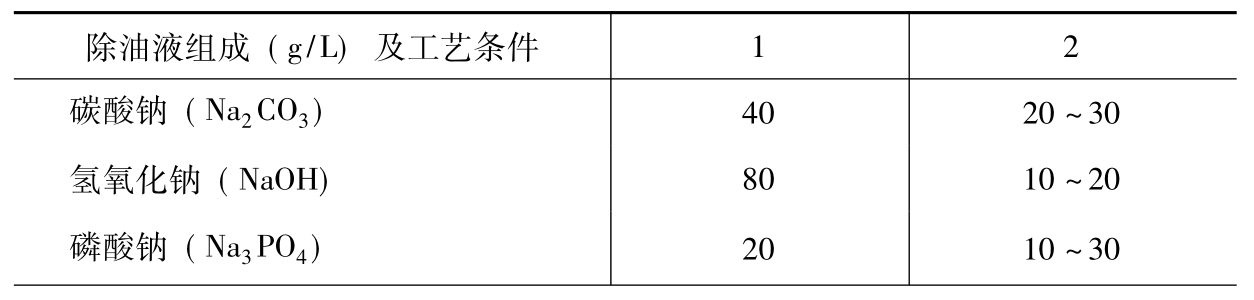

2.除 油

除油液组成和工艺条件见表16-11。

表16-11 除油液组成及工艺条件

续表

3.敏化

敏化液组成及工艺条件见表16-12。

表16-12 敏化液组成及工艺条件

敏化后经水洗涤,于75℃下烘干1h。

4.活化

在AgNO3—NH3·H2O溶液中,室温下浸5min;再在HCHO—H2O溶液中,室温下浸渍5min;最后经清水洗涤后,进行化学电镀。

实践证明,对陶瓷进行金属化处理,采用胶体钯活化比较好。推荐活化配方和工艺如下:

氯化钯 0.5g/L 温度 20~40℃

氯化亚锡 10~20g/L 时间 3~5min

盐酸 100~200mL/L

三、陶瓷上的化学镀

1.陶瓷上化学镀铜

化学镀铜组成及工艺条件见表16-13。

表16-13 化学镀铜组成及工艺条件

2.陶瓷上化学镀镍(表16-14)

表16-14 化学镀镍组成及工艺条件

续表

其中,次亚磷酸钠(NaH2PO2)应在入槽进行化学镀之前加入。

四、注意事项

(1)温度:是影响镀速的最重要参数,全部过程涉及的大多数氧化和还原反应都需要热能,所有各种镀液在所有pH值下都是如此。

(2)搅拌:对陶瓷微粒来说是非常重要的,这是由于扩散速度越高(温度越高)和对流越大,反应物传递到被镀工件表面就越有效,反应产物的离去也就越快。

(3)镀液装载量:是用来表征浸入工件的表面积与镀覆溶液体积之比的术语。在一定温度下,增大装载量,延长浸入时间时,镀速降低。对陶瓷微粒来说,表面积大时易团聚,实验时应选择恰当的装载量。在强搅拌下,装载量尽可能不要太大,一般在1.0~1.2dm2/L,以免造成溶液失效。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。