一、热喷涂工艺

根据使用热源的不同,通常将热喷涂工艺分为燃烧法和电加热法,根据喷涂材料的形式和喷涂时的气氛环境可进一步分类,见图6-2。热喷涂工艺流程包括表面预处理、热处理、后处理以及机械加工等。

图6-2 常用热喷涂工艺分类

表面预处理是热喷涂中较为关键的一步。涂层的结合质量直接与基体表面的清洁度和粗糙度有关。首先要清除基体所有的表面污垢,如氧化皮、油渍、油脂和油漆,并使表面清洁度一直保存到喷涂完成为止,以保证涂层与基体的黏结。正确的粗化处理与清洗过程同样重要,粗化表面可使涂层与基体之间、涂层颗粒之间的结合得到强化。粗化处理一般采用喷砂加黏结底层的办法。当基体太薄或太硬而不适合采用喷砂处理时,采用黏结底层的方法比较好。两者结合起来,粗化处理的结合强度最佳。

热处理是将喷涂材料加热熔化成液态或熔融状态的过程。

涂层的后处理是封孔处理或致密化处理。热喷涂表面通常比较粗糙,为了满足使用要求,可采取必要的加工方法对表面进行加工。

1.气体火焰喷涂

①气体火焰线材喷涂。将线材或棒送入氧-乙炔火焰区加热熔化,借助压缩空气使其雾化成颗粒,喷向粗糙的工件表面形成涂层。这种喷涂设备简单,成本低,手工操作灵活方便,广泛应用于曲轴、柱塞、轴颈、机床导轨、桥梁、铁塔、钢结构防护架等。缺点是喷出的熔滴大小不均匀,导致涂层不均匀和孔隙大等缺陷。

②气体火焰粉末喷涂。它也是以氧-乙炔焰为热源,借助高速气流将喷涂粉末吸入焰区,加热到熔融或高塑性状态后再喷射到粗糙的工件表面,形成涂层。其工艺过程包括表面制备、喷涂打底层粉末、喷涂工作层粉末、涂层加工。打底层一般喷涂放热型铝包镍复合粉末。喷涂前工件用中性焰或弱碳化焰预热到100~200℃,喷涂火焰为中性焰,喷涂距离为150~260mm。打底层粉末起结合作用,其厚度一般为0.10~0.15mm。工作层粉末不是放热型,粉末所需热量全部由火焰提供。喷涂火焰宜采用中性焰或碳化焰,喷涂距离为180~200mm。喷涂时火焰功率要大些,以粉末加热到白亮色为宜。采用间断喷涂可防止工件过热。火焰粉末喷涂工件受热温度低,主要用于保护或修复已经精加工的或不容许变形的机械零件,如轴、轴瓦、轴套等。

2.电弧线材喷涂

电弧线材喷涂是将金属或合金丝制成两个熔化电极,由电动机变速驱动,在喷枪口相交产生短路而引发电弧、熔化,借助压缩空气雾化成微粒并高速喷向经预处理的工件表面,形成涂层。一般采用不锈钢丝、高碳钢丝、合金工具钢丝、铝丝和锌丝等作喷涂材料,广泛应用于轴类、导辊等负荷零件的修复,以及钢结构防护涂层。与火焰喷涂相比,电弧线材喷涂的涂层与基体的结合强度高,抗剪强度、热能利用率高,成本低。

3.等离子喷涂

等离子喷涂是利用等离子焰流,即非转移等离子弧作热源,将喷涂材料加热到熔融或高塑性状态,在高速等离子焰流引导下高速撞击工件表面,并沉积在经过粗糙处理的工件表面形成很薄的涂层。涂层与母材的结合主要是机械结合,其原理见图6-3。等离子焰温度高达10000℃以上,可喷涂几乎所有固态工程材料,包括各种金属和合金、陶瓷、非金属矿物及复合粉末材料等。等离子焰流速达1000m/s以上,喷出的粉粒速度可达180~600m/s,得到的涂层致密性和结合强度均比火焰喷涂及电弧喷涂高。等离子喷涂工件不带电,表面温度不超过250℃,母材组织性能无变化,涂层厚度可严格控制在几微米到1mm左右。

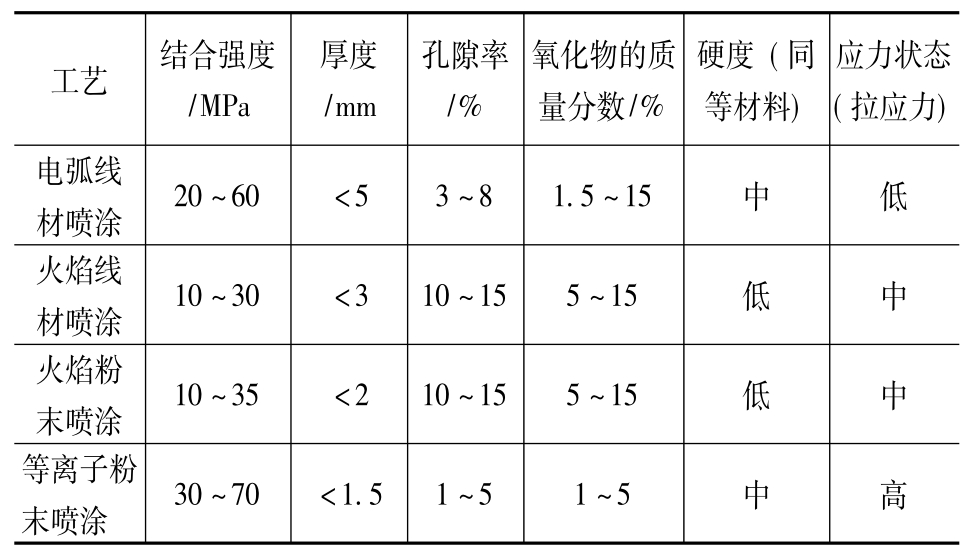

不同热喷涂方法的工艺特征和涂层特性分别见表6-16和表6-17。

图6-3 等离子喷涂示意图

表6-16 主要热喷涂方法的工艺特性

表6-17 不同热喷涂工艺的涂层特性

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。