项目二 钳工综合技能操作

模块九 钳工基本技能训练课题

◆教学目标

●掌握六角螺母的加工工艺方法;

●掌握角度样板的加工工艺方法;

●掌握工形板的加工工艺方法;

●掌握V形镶配的加工工艺方法;

●掌握凹凸体盲配的加工工艺方法。

◆学习难点

●掌握配合件配合间隙的检测方法;

●掌握具有对称度要求的工件划线、加工及测量方法;

●掌握V形镶块的加工工艺;

●掌握凹凸体盲配的加工工艺方法。

任务1 六角螺母的制作

知识点

●掌握六角螺母的平面划线;

●掌握六角螺母的攻丝技巧;

●掌握六角螺母的锉削加工工序。

技能点

●正确使用万能量角器对六角螺母进行测量。

一、任务描述

根据如图9-1所示的六角螺母零件尺寸图,应用锉削、钻孔、攻螺纹等加工方法可以达到图样技术要求。工件材料为45钢,毛坯为尺寸φ25×13mm的圆钢一件。尺寸公差均为±0.02mm。时间定额6课时。

图9-1 六角螺母零件尺寸图

二、任务分析

该任务主要学习锉削六角体的加工工艺,步骤如下:

(1)加工基准面1。

(2)加工对面2,保证两面对称度、平行度及尺寸。

(3)加工面3,保证120°;加工对面4,保证平行度及尺寸。

(4)加工面5,保证120°;加工对面6,保证平行度、尺寸、表面粗糙度及加工精度的要求。

三、任务实施

(一)准备工作

(1)材料:φ25×13mm圆钢,一件。

(2)设备:钳桌、台钻。

(3)工具量具:榔头、手锯、锉刀、锯条、M12丝锥、样冲、刷子、φ4钻头、φ10.5钻头、游标卡尺、高度游标卡尺、万能角度尺、钢板尺、90°角尺、划线平台、V形架。

(二)操作步骤

1.备料

先用锉刀锉平φ25×13mm圆钢的一个基准面,然后锉削另一平面,要求平面平整,尺寸达到12.2,平面与外圆柱面垂直,如图9-2所示。

图9-2 备料图

2.划线

(1)将工件放在V形铁上,利用平板和高度尺及90°角尺来划线(共八条线),如图9-3所示。

图9-3 工件划线

(2)利用划针和钢直尺将余下的四条线连接起来。

注:①划线前各交点应用样冲轻击成浅孔(即打样冲眼)。

②可双面划线。

③划线完工后,如图9-4所示。

图9-4 工件划线后

3.锯削、锉削六面

按图9-5所示顺序加工。

图9-5 工件加工顺序

注:①锉削端面时直接用锉刀锉削至尺寸。

②锉削时平面要平直,精锉时可用推锉法。

③两平面垂直于端面基准面。

4.钻孔、攻丝

如图9-6所示。

图9-6 工件钻孔、攻丝

注:①中心用样冲打样冲眼,先轻击,中心对准后,再将冲眼冲大些。

②先用麻花钻头φ4钻孔,再用钻头φ10.5扩孔。

③用φ14钻头倒角(两面)。

④用M12的手用丝攻(头攻和二攻)攻螺纹。

5.螺母两面倒圆角及精修两平面

如图9-7所示。

图9-7 工件倒圆角及精修

注:倒角是球面倒角,不是直线倒角。

(三)评分标准

评分标准见表9-1。

表9-1 六角螺母的制作评分标准

任务2 角度样板的制作

一、任务描述

按图9-8所示要求制作角度样板。工件材料为45钢,毛坯尺寸为60mm×40mm× 8mm。时间定额12课时(不包括准备时间)。

图9-8 角度样板

二、任务分析

分析零件图,可以看出该工件为对称锉配件。件1的加工精度是保证件2精度的关键,加工件1时应充分考虑工件的尺寸精度和对称度的要求,以实现装配位置的互换性; 件2划线时定位一定要准确,减小划线过程中产生的误差。

二、任务实施

(一)准备工作

(1)材料:60mm×40mm×8mm板料一块。

(2)设备:钳桌、台钻。

(3)工量具:榔头、錾子、锯架、锉刀、锯条、划针、样冲、刷子、φ4钻头、游标卡尺、高度游标卡尺、万能角度尺、钢直尺、角尺、划线平板和V形块。

(二)操作步骤

1.备料工件

如图9-9所示。

图9-9 备料件

2.凸件制作

(1)划线:选定较好的相邻端面作基准面,即长度和高度各取一个面(成直角的端面)。按尺寸要求划线(可双面划线),如图9-10所示。

图9-10 划线

注:①划线时,还可同时加划锯切线(图9-10中未显示)。

②可将凹件一起划线,但划好后应先制作凸件。

③水平划线二条、垂直四条、60°角度的斜线一条用手工来划。

(2)钻工艺孔:用φ4的钻头钻三个工艺孔,如图9-11所示。

注:①钻工艺孔前应先打样冲眼,工件夹紧时平面要与钻头垂直。

②将凹件的三个孔也一起钻好,待作。

(3)锯削和锉削:锯掉一角余料及精、粗锉端面,注意基准面的位置,如图9-12所示。

图9-11 钻工艺孔

图9-12 锯削和锉削

锯削及锉削凸件的另一角,如图9-13所示,要控制尺寸。

图9-13 锯削及锉削凸件的另一角

注:各尺寸及公差应符合原图纸要求。

3.凹件制作

(1)划线与钻孔:同凸件。

(2)锯削和锉削:用φ4钻头钻工艺孔,用φ12钻头钻排料孔,同理,应打样冲眼。锯削凹面两侧面后,再用锯条锯去凹面多余的余料。如图9-14所示。

锉削凹形面一边,同理,要注意基准面的位置,如图9-15所示。

锉削凹形面的另一面及底面,留精锉余量以便配作,如图9-16所示。

锯削及锉削60°角,按图纸要求的尺寸控制,如图9-17所示。

4.制作凸件60°角部分

如图9-18所示。

锯削及锉削60°角,留精锉余量以便配作。

图9-14 钻凹面排料孔

图9-15 锉削凹形面

图9-16 锉削凹形面的另一面及底面

图9-17 锉削凹件60°角

图9-18 锉削凸件60°角

5.凸件和凹件配作

根据图纸要求,配作包括凹凸件的五个面(配合间隙<0.1mm)和两组60°角的配合间隙。

(1)利用凸件五个面作基准来锉配凹件,配合间隙<0.1mm。锉削时配合间隙用透光法及塞尺来检查。

(2)利用凹件60°角锉配凸件60°角,其角度配合间隙<0.1mm(两组)。锉削时配合间隙用透光法及塞尺来检查。

(3)其他:凸件与凹件的外型尺寸,40±0.05和60±0.05;表面粗糙度,20个面(可推锉)。

注:外型尺寸可复合在一起锉削。

(三)评分标准

评分标准见表9-2。

表9-2 角度样板的制作评分标准

任务3 工形板制作

技能点

●掌握工形板的加工工艺方法;

●掌握间接测量保证工件对称度的方法。

一、任务描述

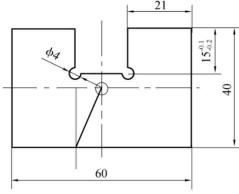

按图9-19所示的要求制作工形板。时间定额6课时(不包括准备时间)。

图9-19 工形板

二、任务分析

分析零件图可以看出该工件为对称件,应通过间接测量保证工件的对称度。

三、任务实施

(一)工作准备

(1)备料:A3料,毛坯尺寸为70mm×47mm×10mm。

(2)工量具:游标卡尺、千分尺、刀口角尺、百分表、多种锉刀、钻头φ3.钻头φ9.8、铰刀φ10H8、铰杠等。

(二)操作步骤

(1)修正基准A面和基准B面,两面垂直且与大面垂直并锉好另两面,如图9-20所示。

图9-20 备料件

(2)以基准A面和基准B面为基准划出工形板的全部加工线。

(3)钻工艺孔4×φ3,打排孔,锯出工形板左肩缺口,并粗、细锉使之符合尺寸、形位公差要求(50、20的尺寸通过右外侧面间接保证)。

(4)同左肩缺口加工方法加工右肩缺口,使工形板符合要求。

(5)划线钻孔并铰孔,加工出2×φ10H8。

(三)评分标准

评分标准见表9-3。

表9-3 工形板制作评分标准

(续表)

任务4 V形镶配

技能点

●掌握V形镶块的加工工艺;

●掌握配合件间隙检测的方法。

一、任务描述

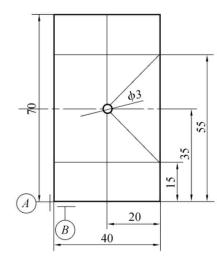

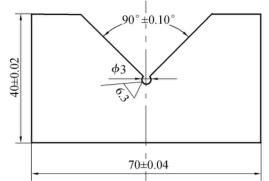

按图9-21所示要求制作V形镶块。时间定额6课时(不包括准备时间)。

图9-21 V形锉配

二、任务分析

分析零件图,可以看出该零件为凹、凸件配合件,凸件的加工精度是保证凹件精度的关键,凹件划线时定位一定要准确,减小划线过程中产生的误差。

三、任务实施

(一)准备工作

(1)备料:A3料,(70±0.04)mm×(40±0.02)mm×8mm,两件。

(2)工量具:游标卡尺、锉刀、手锯、钻头、塞尺、刀口尺、90°样板。

(二)操作步骤

1.凸件(上件)加工

(1)取料,锉削四个侧面,保证长宽尺寸要求,以及表面质量要求。

(2)按图样要求进行划线。以基准A划线,如图9-22所示。

以基准B进行划线,如图9-23所示。

图9-22 以基准A划线

图9-23 以基准B划线

将相关尺寸线进行连接,如图9-24所示。

(3)锯去左上角,留锉削余量,锉削后保证相应尺寸和表面质量要求,如图9-25所示。

图9-24 各相关尺寸线进行连接

图9-25 锯去左上角

(4)锯去右上角,留锉削余量,锉削后保证相应尺寸和表面质量要求,如图9-26所示。

(5)检验。

2.凹件(下件)加工

(1)取料,锉削四个侧面,保证长宽尺寸要求,以及表面质量要求。

(2)按凸件(上件)实际尺寸,在凹件(下件)上划出加工线。以基准A进行划线,如图9-27所示。

图9-26 锯去右上角

图9-27 以基准A进行划线

以基准B进行划线,并将相关尺寸线连接起来,如图9-28所示。

(3)打样冲,确定工艺孔φ3的中心,以便钻孔保证定心。

(4)钻φ3工艺孔,如图9-29所示。

(5)锯削加工余料,留锉削余量,如图9-30所示。

图9-28 以基准B进行划线

图9-29 钻φ3工艺孔

图9-30 锯削加工余料

(6)锉配凹件各面并不断与凸件进行试配,直至达到合适的配合间隙。

(7)交件检验。

(三)评分标准

评分标准见表9-4。

表9-4 V形镶配评分标准

任务5 凹凸体盲配

技能点

●掌握具有对称度要求工件的划线、加工及测量方法;

●掌握提高锉削和锯削的操作技能。

一、任务描述

按图9-31所示的要求对凹凸体进行盲配。时间定额7课时(不包括准备时间)。

图9-31 凹凸盲配件

二、任务分析

分析零件图,可以看出该零件图为凹凸体的盲配件,工件的凸件的加工精度是保证盲配的关键尺寸,加工凸件部分时应充分考虑盲配后的尺寸精度、对称度和配合间隙的要求,故只有采用间接测量方法来控制工件的尺寸精度,才能控制好最终的尺寸要求及配合间隙的要求。

三、任务实施

(一)准备工作

(1)材料:80mm×60mm×20mm的板料一块。

(2)设备:钳桌、台钻。

(3)工量具:榔头、錾子、锯架、锉刀、锯条、划针、样冲、刷子、φ4钻头、游标卡尺、高度游标卡尺、万能角度尺、钢直尺、角尺、划线平板和V形块。

(二)操作步骤

1.按图样要求锉削加工外形尺寸,达到尺寸(60±0.05)mm、(10±0.10)mm、(80± 0.02)mm与垂直线、平行度的要求,如图9-32所示。

图9-32 备料件

2.按图样要求分别以基准A、基准B划尺寸线,划凹凸体的加工线,如图9-33,图9-34所示。

图9-33 以基准A划尺寸线

图9-34 以基准B划尺寸线

3.打样冲,确定工艺孔φ3的中心,并钻4-φ3mm的工艺孔,如图9-35所示。

4.加工凸形面,按如图9-36所示的步骤进行加工。

(1)按划线锯去工件右角,粗、精锉削两垂直面1和面2,如图9-37所示。根据80mm的实际尺寸,通过控制60mm尺寸误差值(应控制在80mm的实际尺寸减去20mm的范围内),从而保证达到20![]() mm尺寸要求;同样根据60mm处的实际尺寸,通

mm尺寸要求;同样根据60mm处的实际尺寸,通

过控制40mm尺寸误差值,从而保证在取得尺寸20![]() mm的同时,其对称度在0.1mm内。

mm的同时,其对称度在0.1mm内。

(2)按划线锯去工件左角,用上述方法锉削面3和面4,并将尺寸控制在20![]() mm,其对称度在0.1mm内,如图9-36所示。

mm,其对称度在0.1mm内,如图9-36所示。

图9-35 划线

图9-36 加工凸形面

5.加工凹形面,如图9-38所示。首先钻出排料孔,并锯除凹形面的多余部分,粗锉至接近线条。然后细锉凹形顶面5,根据80mm的实际尺寸,通过控制60mm尺寸误差值(本处与凸形面的两个垂直面一样控制尺寸),保证与凸形件端面的配合精度要求,如图9-39所示。最后,细锉两侧垂直面6和面7,同样根据凸形面20mm的实际尺寸,结合配合后的间隙要求锉削面6和面7,从而保证达到与凸形面20mm尺寸的配合精度要求,同时保证其对称度在0.1mm内。

图9-37 锉削凸形面

图9-38 锉削凹形面

6.全部锐角倒钝,并检查尺寸精度。

7.锯削,要求达到尺寸20±0.35mm,锯面平面度0.40mm,留有3mm不锯,修去锯口毛刺,如图9-40所示。

图9-39 加工面5

图9-40 锯削锯缝

(三)评分标准

评分标准见表9-5。

表9-5 凹凸体盲配评分标准

任务6 錾口锤子制作

一、任务描述

根据如图9-41所示錾口锤子零件图,应用划线、锯削、锉削、钻孔等加工方法达到图样技术要求。工件材料为45钢,毛坯为尺寸φ30×115mm的圆钢一件。时间定额12课时。

图9-41 錾口锤子

二、任务分析

分析零件图,可以看出该零件图右上方是断面图,断面图下边是斜视图。该工件为钳工技能综合训练课题。具体加工步骤如下:清理检查毛坯,按图9-41划出轮廓尺寸线,加工20mm×20mm长方体,用錾口榔头样板划出形体加工线,钻孔,精度复检,修整,交工件。

三、任务实施

(一)准备工作

(1)备料:45钢,尺寸为φ30×115mm。

(2)工量具:游标卡尺、锉刀、手锯、钻头、刀口尺。

(二)操作步骤

(1)检查来料尺寸。

(2)按图样要求锉准20×20mm长方体。

(3)以长面为基准锉端面,达到基本垂直,表面粗糙度Ra≤3.2μm。

(4)以长面及端面为基准,用錾口榔头样板划出形体加工线(两面同时划出),并按图样尺寸划出4-3.5×45°倒角加工线。

(5)锉4-3.5×45°倒角至达到要求。方法:先用圆锉粗锉出R3.5圆弧,然后分别用粗、细板锉粗、细锉倒角,再用圆锉细加工R3.5圆弧,最后用推锉法修整,并用砂布打光。

(6)按图划出腰孔加工线及钻孔检查线,并用φ9.7mm钻头钻孔。

(7)用圆锉锉通两孔,然后按图样要求锉好腰孔。

(8)按划线在R12处钻φ5孔,然后用手锯按加工线锯去多余部分(放锉削余量)。

(9)用半圆锉按线粗锉R12内圆弧面,用板锉粗锉斜面与R8圆弧面至划线线条。然后用细板锉细锉斜面,用半圆锉细锉R12内圆弧面,再用细板锉细锉R8外圆弧面。最后用细板锉及半圆锉作推锉修整,达到各形面联接圆滑,光洁、纹理齐正。

(10)锉R2.5圆头,并保证工件总长112mm。

(11)八角端部棱边倒角3.5×45°。

(12)用砂布将各加工面全部打光,交件待验。

(13)待工件检验后,再将腰孔各面倒出1mm弧形喇叭口,将20mm端面锉成略呈凸弧形面,然后将工件两端热处理淬硬。

(三)注意事项

(1)用φ9.7钻头钻孔时,要求钻孔位置正确,钻孔孔径没有明显扩大,以免造成加工余量不足,影响腰孔的正确加工。

(2)锉削腰孔时,应先锉两侧平面,后锉两端圆弧面。在锉平面时要注意控制好锉刀的横向移动,防止锉坏两端孔面。

(3)加工四角R3.5内圆弧时,横向锉要锉准锉光,然后推光就容易,且圆弧尖角处也不易坍角。

(4)在加工R12与R8内外圆弧面时,横向必须平直,并与侧平面垂直,才能使弧形面联接正确、外形美观。

(四)评分标准

评分标准见表9-6。

表9-6 錾口锤子制作评分标准

模块小结

本模块主要学习了六角螺母、角度样、工形板、V形镶配、凹凸体盲配、錾口锤子制作的加工工艺方法等知识。通过本模块的学习和训练,能够掌握具有对称度要求的配合件配合间隙的检测方法,不同结构工件的划线、加工及测量方法,以及V形镶块、凹凸体盲配、錾口锤子制作的加工工艺方法等。

模块十 钳工强化技能训练课题

◆教学目标

●掌握凹凸V形镶配件的加工工艺方法;

●掌握双燕尾镶配件的加工工艺方法;

●掌握单直边异角双燕尾镶配件的加工工艺方法;

●掌握复合锉配件的加工工艺方法。

◆学习难点

●掌握镶配件配合间隙的检测方法;

●掌握具有对称度要求的工件划线、加工及测量方法。

任务1 凹凸V形镶配

按图10-1所示进行凹凸V形镶配。

图10-1 凹凸V形镶配

凹凸V形镶配的评分标准见表10-1。

表10-1 凹凸V形镶配评分表

任务2 双燕尾镶配

按图10-2所示进行双燕尾镶配。

图10-2 双燕尾镶配

双燕尾镶配的评分标准见表10-2。

表10-2 双燕尾镶配评分表

任务3 单直边异角双燕尾镶配

按图10-3所示进行单直边异角双燕尾镶配。

图10-3 单直边异角双燕尾镶配

单直边异角双燕尾镶配的评分标准见表10-3。

表10-3 单直边异角双燕尾镶配评分表

任务4 复合锉配件镶配

按图10-4所示进行复合锉配件镶配。

图10-4 复合锉配件镶配

复合锉配件镶配的评分标准见表10-4。

表10-4 复合锉配件镶配评分表

(续表)

模块小结

本模块主要学习了凹凸V形镶配、双燕尾镶配、单直边异角双燕尾镶配、复合锉配件镶配等钳工强化技能训练课题。通过本模块的学习和训练,能够掌握具有对称度要求的镶配件的加工技巧,掌握各种镶配件的加工工艺方法以及对配合间隙进行检测的方法等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。