8 SIEMENS 802D数控铣床操作

8.1 机床面板介绍

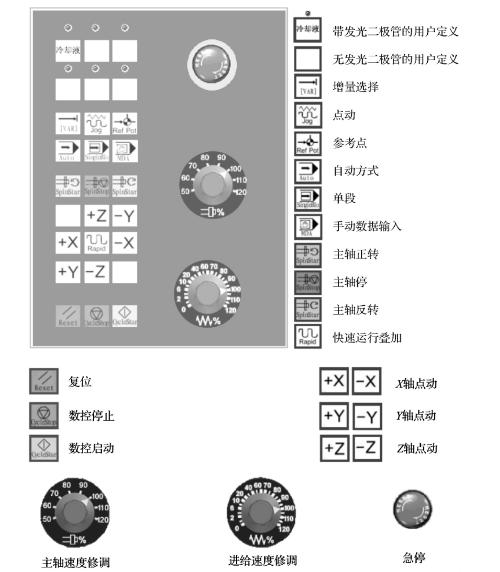

(1)数控系统控制面板如图8.1所示。

图8.1 数控系统控制面板

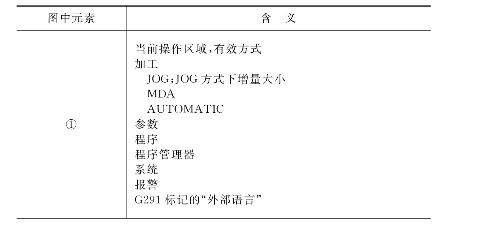

(2)机床控制面板如图8.2所示。

图8.2 机床控制面板

(3)屏幕功能划分,屏幕功能划分显示如图8.3所示。

图8.3 屏幕划分

屏幕可以划分为以下几个区域:

·状态区;

·应用区;

·说明及软键区。

说明及软键区如图8.4所示,其屏幕显示单元说明如表8.1所示。

图8.4 说明及软键区

表8.1 屏幕显示单元说明

状态区如图8.5所示,其显示单元说明如表8.2所示。

图8.5 状态区

表8.2 状态区显示单元的说明

续表8.2

标准软键:

标准软键含义

《返回 关闭该屏幕格式

×终止 中断输入,退出该窗口

√接收 中断输入,进行计算

√确认 中断输入,接收输入的值

操作区域:

控制器中的基本功能可以划分为以下几个操作区域:

通过按相应的键可以转换到其他操作区域(硬件)。

保护 可以通过设定口令字对系统数据的输入和修改进行保护。

在下面的菜单中,输入和修改数据取决于所设定的保护级:

·刀具补偿

·零点偏置

·设定数据

·RS232设定

·程序编制/程序修改

8.2 开机回参考点

SIEMENS 802D系统的机床通电以后,必须参照机床操作说明“开机和回参考点”,如不回参考点,机床无法模拟和自动运行。本书中所有的描述是以标准机床控制面板802DMCP为依据的。若用户使用的是其他的机床控制面板,则操作有可能与此描述不完全一样。

操作步骤:

第一步,接通机床总电源开关,按下数控系统启动键。等待一分钟后进入“加工”操作区“手动REF”运行方式。出现“回参考点”窗口,如图8.6所示。

图8.6 “手动REF”方式回参考点状态图

其中,在“回参考点”窗口中(图8.6)显示该坐标轴是否必须回参考点。

![]() 表示坐标轴未回参考点

表示坐标轴未回参考点

;![]() 表示坐标轴已经到达参考点。

表示坐标轴已经到达参考点。

第二步,按下CNC系统面板上的总使能开关,使之点亮有效,机床才能运动。

如果不再回参考点状态下,用![]() “机床回参考点”键打开控制面板上的回参考点功能。分别按

“机床回参考点”键打开控制面板上的回参考点功能。分别按![]() 坐标轴正方向键使机床回零,如果选择了错误的回参考点方向即负方向,则机床不会产生运动。此时显示的坐标系为“MCS”机床坐标系,可通过“MCS/WCS”软键更换为“WCS”工件坐标系。但在回机床参考点时,必须以“MCS”机床坐标系为准,即“MCS”下的X、Y、Z坐标显示为0。

坐标轴正方向键使机床回零,如果选择了错误的回参考点方向即负方向,则机床不会产生运动。此时显示的坐标系为“MCS”机床坐标系,可通过“MCS/WCS”软键更换为“WCS”工件坐标系。但在回机床参考点时,必须以“MCS”机床坐标系为准,即“MCS”下的X、Y、Z坐标显示为0。

必须给每个坐标轴逐一回参考点。为安全起见,一般先回Z方向。

通过选择另一种运行方式(如MDA、AUTO或JOG)可以结束该回参考点功能。

注意:“回参考点”只有在手动方式下才可以进行。

回参考点之前,X、Y、Z的“MCS”机床坐标显示必须为负值或0,如为-5mm等,否则不能直接回参考点。如果此时的“MCS”机床坐标显示为正值,如5mm,则要先回到“JOG”手动方式,使机床退回到负值区如-5mm,否则极易超程。

8.3 手动方式操作(JOG)

操作步骤:

![]() 可以通过机床控制面板上的JOG键选择JOG运行方式。

可以通过机床控制面板上的JOG键选择JOG运行方式。

![]() 操作相应的方向键X,Y或Z轴,可以使坐标轴运行。

操作相应的方向键X,Y或Z轴,可以使坐标轴运行。

只要相应的键一直按着,坐标轴就一直连续不断地以设定数据中规定的速度运行,如果设定数据中此值为“零”,则按照机床数据中存储的值运行。

需要时可以使用修调开关调节速度。

需要时可以使用修调开关调节速度。

如果同时按动相应的坐标轴键和“快进”键,则坐标轴以快进速度运行。

如果同时按动相应的坐标轴键和“快进”键,则坐标轴以快进速度运行。

在选择“增量选择”以步进增量方式运行时,坐标轴以所选择的步进增量移动,步进量的大小在屏幕上显示。再按一次“点动键”就可以去除步进增量方式。

在选择“增量选择”以步进增量方式运行时,坐标轴以所选择的步进增量移动,步进量的大小在屏幕上显示。再按一次“点动键”就可以去除步进增量方式。

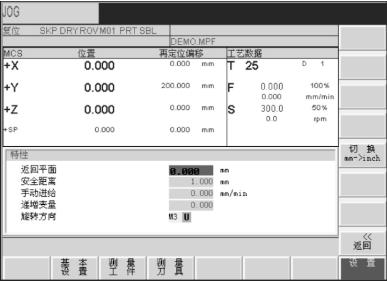

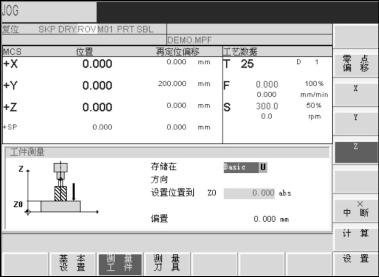

在“JOG”状态图上显示位置、进给值、主轴值和刀具值,如图8.7所示。

图8.7 JOG状态图

基本设置 按此键,在相对坐标系中设定临时参考点和基本零偏。此功能用于设定基本零偏,即工件零点。

提供如下功能:

·直接输入所要求的轴的位置,在加工窗口把光标定位到所要求的轴,输入新位置。按输入键或移动光标完成输入。

·把所有的轴设为零,使用X=Y=Z=0功能,可以把所有坐标轴的当前位置设置为工件零点。

·设定单个轴为零,如果选择软键X=0,Y=0或Z=0,则当前的位置值被设定为工件零点。可以用“删除基本零偏”软键删除所设的零偏。

此功能下所设的工件零点,是以当时刀具所在的位置点为临时工件零点,如果重新设零偏或关机则自动消失,没有保存功能。也不需在程序中再指定G54~G59。如果该零点设置在G54~G59中,则关机后不会消失。

测量工件 确定零点偏置。

测量刀具 测量刀具偏置。

设 置 在该屏幕格式下,可以设定带有安全距离的退回平面,以及在MDA方式下自动执行零件程序时主轴的旋转方向,如图8.8所示。

返回平面 “端面铣削”功能可以将刀具退回到指定的位置(位置Z)。如该值设为“10”,则在MDA方式下的端面加工中,加工完成后刀具退回到工件坐标系下的Z10处。

安全距离 刀具到工件表面的安全间隙。该值定义了刀具和工件表面之间的最小距离。在“端面铣削”加工时,刀具提起并进刀时刀具距工件表面的距离,如设为“2”,则刀具每次提起到Z2处移动进刀。

手动进给 手动方式下的进给率值。该值为手动方式下的最大进给率。

旋转方向 在JOG和MDA方式下,自动生成的程序中主轴的旋转方向。

切 换 用此功能可以在公制mm和英制inch尺寸之间进行转换。我们通常选用公制mm,但如果系统已设置成英制inch,则要注意修改,否则容易出现撞刀或报废零件的现象。因此,对刀或加工前要检查一下程序中的单位和系统中的单位是否一致。

图8.8 设置状态

8.4 手轮方式操作(HAND)

操作步骤:

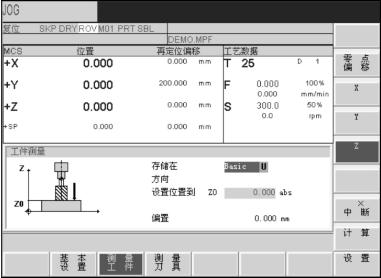

手轮方式 在JOG运行状态出现“手轮”窗口,同时按下外挂手轮有效按钮,激活手轮方式,并在屏幕上显示外挂手轮有效,如图8.9所示。

手轮方式 在JOG运行状态出现“手轮”窗口,同时按下外挂手轮有效按钮,激活手轮方式,并在屏幕上显示外挂手轮有效,如图8.9所示。

图8.9 手轮窗口

打开窗口,在“坐标轴”一栏显示所有的坐标轴名称,它们在软键菜单中也同时显示机床X, Y,Z。视所连接的手轮轴,可以通过光标移动,在坐标轴之间进行转换。选中的坐标轴在其后出现符号  。

。

![]() 移动光标到所选的手轮,然后按动相应坐标轴的软键。

移动光标到所选的手轮,然后按动相应坐标轴的软键。

在所选的坐标轴后出现符号  ,该轴即被接通。

,该轴即被接通。

手轮的速度可以通过手轮控制盒上的速度选择旋钮选择,有1μm、10μm、100μm三挡选择。也可以用  增量选择键进行选择,连续按下此键,会在1μm、10μm、100μm、1 000μm及手动变量INC之间重复选择。此时,在“手动变量INC”状态下摇动手轮机床是静止的。另外,当选择“1 000μm”摇动手轮时,机床运动的速度会比较快,要注意安全。

增量选择键进行选择,连续按下此键,会在1μm、10μm、100μm、1 000μm及手动变量INC之间重复选择。此时,在“手动变量INC”状态下摇动手轮机床是静止的。另外,当选择“1 000μm”摇动手轮时,机床运动的速度会比较快,要注意安全。

机床坐标 用此软键“机床坐标”或“工件坐标”可以从机床坐标系或工件坐标系中选择坐标轴,用来选通手轮。所设定状态显示在“手轮”窗口中。

8.5 程序的输入与编辑

操作步骤:

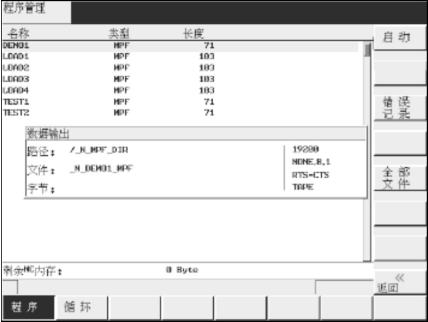

选择PROGRAM MANAGER“程序管理操作区域”主功能键,会以列表形式显示零件程序及目录。程序管理窗口如图8.10所示。

在程序目录中用光标键选择零件程序。为了更快地查找到程序,输入程序名的第一个字母。控制系统自动把光标定位到含有该字母的程序前。

图8.10 程序管理窗口

软键:

程 序 按程序键显示零件程序目录,即所有程序列表。程序目录以数字和字母顺序排名列表,由以下几个操作:

操作步骤:

选择“程序管理”操作区,显示系统中已经存在的程序目录。

选择“程序管理”操作区,显示系统中已经存在的程序目录。

新程序 按动“新程序”键,出现一对话窗口,在此输入新的主程序和子程序名称,如图8.11所示。

![]() 输入新文件名。

输入新文件名。

“确认”键接收输入,生成新程序文件,现在可以对新程序进行编辑。

“确认”键接收输入,生成新程序文件,现在可以对新程序进行编辑。

![]() 用中断键中断程序的编制,并关闭此窗口。

用中断键中断程序的编制,并关闭此窗口。

主程序的程序类型为MPF,子程序的程序类型为SPF。以字母“L”开头的程序名系统会默认为子程序,且后缀名类型为SPF。因此,新命名时主程序不要以“L”开头,而子程序以“L”开头,便于区分和主程序调用。新程序输入屏幕格式如图8.11所示。

图8.11 新程序输入屏幕格式

零件程序的编辑:

在编辑功能下,零件程序不在执行状态时,都可以进行编辑,对零件程序的任何修改,可立即被存储,如图8.12所示。

图8.12 程序编辑器窗口

软键:

编 辑 程序编辑器。由以下几个操作:

执 行 使用此键,执行所选择的文件。

标记程序段 按此键,选择一个文本程序段,直至当前光标位置。

复制程序段 按此键,拷贝一程序段到剪贴板。

粘贴程序段 按此键,把剪贴板上的文本粘贴到当前的光标位置。

删除程序段 按此键,删除所选择的文本程序段。

搜 索 用“搜索”键和“搜索下一个”键在所显示的程序中查找一字符串。在输入窗口键人所搜索的字符,按“确认”键启动搜索过程。按“返回”键则不进行搜索,退出窗口。按此键继续搜索所要查询的目标文件。

重 编 号 使用该功能,替换当前光标位置到程序结束处之间的程序段号。在输入程序时我们不要加行号,程序输完后直接按“重编号”软键即可自动加入行号。程序一定要有行号,便于编程错误的检查。程序模拟和加工时,系统会提示哪一行出了错误,可以及时修改程序。

钻 削 如图8.13所示。

图8.13 钻削窗口

铣 削 如图8.14所示。

重 编 译 在重新编译循环时,把光标移到程序中调用循环的程序段中。在其屏幕格式中输入相应的参数。如果所设定的参数不在有效范围之内,则该功能会自动进行判别,并且恢复使用原来的缺省值。屏幕格式关闭之后,原来的参数就被所修改的参数取代。

注意:仅仅是自动生成的程序块/程序段才可以重新进行编译。

图8.14 铣削窗口

8.6 图形模拟

模拟功能 编程的刀具轨迹可以通过线图表示。

操作步骤:

当前为自动运行方式,并且已经选择了待加工的程序。

模拟 按模拟键,屏幕显示初始状态,如图8.15所示。

模拟 按模拟键,屏幕显示初始状态,如图8.15所示。

图8.15 模拟初始状态

按数控启动键,开始模拟所选择的零件程序。

按数控启动键,开始模拟所选择的零件程序。

软键的含义:

自动缩放 操作此键可以自动缩放所记录的刀具轨迹。

到原点 按此键,可以恢复到图形的基准设定。

显 示 按此键,可以显示整个工件。

缩放+ 按此键,可以放大显示图形。

缩放- 按此键,可以缩小显示图形。

删除画面 按此键,可以擦除显示的图形。

光标粗/细 按此键,可以调整光标的步距大小。

8.7 刀具参数及刀具补偿参数的设置

在CNC进行工作之前,必须在NC上通过参数的输入和修改对机床、刀具等进行调整:

·输入刀具参数及刀具补偿参数。

·输入/修改零点偏置。

·输入设定数据。

8.7.1 输入刀具参数及刀具补偿参数

刀具参数包括刀具几何参数、磨损量参数和刀具型号参数。

不同类型的刀具均有一个确定的参数数值,每个刀具有一个刀具号(T—号),如图8.16所示。

图8.16 刀具参数设置

操作步骤:

打开刀具补偿参数窗口,显示所使用的刀具清单。可以通过光标键和“上一页”、“下一页”键选出所要求的刀具。

打开刀具补偿参数窗口,显示所使用的刀具清单。可以通过光标键和“上一页”、“下一页”键选出所要求的刀具。

通过以下步骤输入补偿参数:

·在输入区定位光标。

·输入数值。

按“输入键”确认或者移动光标。对于一些特殊刀具可以使用软键扩展,填入全套参数。

按“输入键”确认或者移动光标。对于一些特殊刀具可以使用软键扩展,填入全套参数。

软键含义:

测量刀具 定义刀具补偿数据。

手动测量 手动定义刀具补偿数据。

自动测量 半自动定义刀具补偿数据(只适用于感应探头)。

删除刀具 此键清除某一刀具所有刀沿的刀具补偿参数,即删除光标所选中的刀具。

扩 展 按此键显示刀具的所有参数,如图8.17所示。

切削沿 按此键打开一个子菜单,提供所有的功能,用于建立和显示其他的刀沿。

D》 选择下一级较高的刀沿号。

《D 选择下一级较低的刀沿号。

新刀沿 按此键建立一个新刀沿。

复位刀沿 按此键复位刀沿的所有补偿参数,即刀具半径清0。

改变类型 改变刀具类型。使用相应的软键选择刀具类型。

搜 索 输入待查找的刀具号,按确认键。如果所查找的刀具存在,则光标会自动移动到相应的行。

新刀具 使用此键建立一个新刀具的刀具补偿。

注意:最多可以建立32把刀具的刀具补尝。

图8.17 特殊刀具的输入屏幕格式

8.7.2 建立新刀具

操作步骤:

新刀具 在该功能下有两个软键供使用,分别用于选择刀具类型,填入相应的刀具号,如图8.18和8.19所示。

![]() 按“确认”键确认输入。在刀具清单中自动生成数据组(默认值为零)。

按“确认”键确认输入。在刀具清单中自动生成数据组(默认值为零)。

图8.18 新刀具刀具类型窗口

图8.19 新刀具刀具号输入

8.7.3 输入/修改零点偏置值

在回参考点之后,机床的所有坐标均以机床零点为基准,而工件的加工程序则以工件零点为基准,这之间的差值就可作为设定的零点偏移量输入,即通过对刀来实现。

操作步骤:

通过按“参数操作区域”键和“零点偏移”软键可以选择零点偏置。

通过按“参数操作区域”键和“零点偏移”软键可以选择零点偏置。

零点偏移 屏幕上显示出可设定零点偏置的情况,包括已编程的零点偏置值、有效的比例系数状态显示、“镜像有效”以及所有的零点偏置,如图8.20所示。

按![]() 方向键,把光标移到待修改的地方。

方向键,把光标移到待修改的地方。

输入数值。通过移动光标或者使用输入键输入零点偏置的数值。

图8.20 零点偏移窗口

1)计算零点偏置值

图8.21 计算零点偏置

选择零点偏置(比如G54~G59)窗口,确定待求零点偏置的坐标轴,如图8.21所示。

操作步骤:

测量工件 按“测量工件”软键。控制系统转换到“加工”操作区,出现对话框用于测量零点偏置。所对应的坐标轴以背景为黑色的软键显示。

移动刀具,使其与工件相接触。在工件坐标系“设定Z位置”区域,输入所要触接的工件边沿的位置值。

在确定X和Y方向的偏置时,必须考虑刀具正、负移动的方向。见图8.22和图8.23。

图8.22 确定X方向零点偏置

图8.23 确定Z方向偏置

计 算 按“计算”软键进行零点偏置的计算,结果显示在零点偏置栏。

2)编程设定数据

利用设定数据键可以设定运行状态,并在需要时进行修改。

通过按“参数操作区域”键和“零点偏移”软键可以选择零点偏置。

通过按“参数操作区域”键和“零点偏移”软键可以选择零点偏置。

设定数据 在按下“设定数据”键后进入下一级菜单,在此菜单中可以对系统的各个选件进行设定,如图8.24所示。

图8.24 设定数据状态图

JOG—进给率 在JOG状态下的进给率设定。如果该进给率为零,则系统使用机床参数中存储的数值。

主轴转速设定 主轴转速最小值/最大值。对主轴转速的限制(G26最大/G25最小),只可以在机床数据所规定的极限范围内进行。

可编程主轴极限值 在恒定切削速度(G96)时可编程的最大速度(LIMS)。

空运行进给率 在自动方式中若选择空运行进给功能,则程序不按编程的进给率执行,而是执行参数设定值的进给率,即在此输入的进给率。

螺纹切削开始角(SF) 在加工螺纹时主轴有一起始位置作为开始角,当重复进行该加工过程时,就可以通过改变此开始角切削多头螺纹。

把光标移到所要求的范围,键入数字值,按“输入”键或者移动光标确认输入。

软键:

工作区 在有几何轴和附加轴时该工作区域限制有效。输入工作区域限制的数值大小。使用软键“置有效”使输入的值有效/无效,该值分配给通过光标所选择的轴,如图8.25所示。

图8.25 工作区设置

计数器/计时器 如图8.26所示。

图8.26 计时器/计数器窗口

含义:

·需要的零件:所需的工件数(工件数量)。

·零件总数:所加工的工件的总数(实际总数)。

·零件计算:计数器记录了从计时开始加工的工件的总数。

·运行时间:在AuTOMATIc方式下NC程序总的运行时间(单位为秒)。

在AUTOMATIC方式下,计时器累计在NC启动和程序结束/复位之间,所有程序的运行时间。每次系统上电时,计时器复零。所选择的NC程序的运行时间(单位为秒)。

·循环时间:刀具作用时间(单位为秒)。

计算所选程序在Nc启动和程序结束/复位之间的运行时间。新的NC程序启动时,计时器复位。

·切削时间:快速进给无效而到家有效时,在Nc启动和程序结束/复位之间的所有NC程序中,计算进给轴的运行时间。出现停顿时,计算也停止。如果出现“系统使用缺省值上电”时,计时器自动复零。

扩 展 按此键屏幕显示控制系统所有设定数据的清单。该数据分为。

·一般设定数据。

·轴专用设定数据。

·通道设定数据。

8.7.4 R参数设置

“R参数”窗口中列出了系统中所用到的所有R参数,需要时可以修改这些参数,如图8.27所示。

操作步骤:

按“参数操作区域”键和“R参数”软键。

按“参数操作区域”键和“R参数”软键。

R参数 把光标移到所要求的范围,输入数值。按“输入键”或“光标键”确认。

图8.27 R参数窗口

8.8 对刀操作

8.8.1 确定刀具补偿值

利用此功能可以计算刀具T未知的几何长度。

前提条件:

换入该刀具。在JOG方式下移动该刀具,使刀尖到达一个已知坐标值的机床位置,这可能是一个已知位置的工件。

输入参考点坐标X0,Y0或者Z0。

注意:铣刀要计算长度L和半径。

如图8.28所示,利用F点的实际位置(机床坐标)和参考点,系统可以在所预选的坐标轴方向计算出刀具补偿值长度L或刀具半径。可以使用一个已经计算出的零点偏置(G54~G59)作为已知的机床坐标。使刀具运行到工件零点。如果刀具直接位于工件零点,则偏移值为零。

图8.28 计算钻头的长度补偿:1/Z-轴

操作步骤:

测量刀具 用此软键打开刀具补偿值窗口,自动进入位置操作区,如图8.29和图8.30所示。

在X0,Y0或者Z0处登记一个刀具当前所在位置的数值,该值可以是当前的机床坐标值,也可以是一个零点偏置值。如果使用了其他数值,则补偿值以此位置为准。

按软键“设置长度”或者“设置直径”,系统根据所选择的坐标轴计算出它们相应的几何长度L或直径。所计算出的补偿值被存储。

图8.29 刀具长度测量

图8.30 刀具直径测量

8.8.2 确定工件补偿值

测量工件 按“测量工件”软键。选择X、Y或Z轴,所对应的坐标轴以背景为黑色的软键显示。

操作步骤:

移动刀具,使其与工件相接触。在确定X和Y方向的偏置时,必须考虑刀具正、负移动的方向,如图8.31和图8.32所示。

选择对刀数据存储在何零点偏置中,可选择G54~G59中的任一零点偏置。通过  键来回选择,如选择G54。此时且勿选择基本零点偏置Basic。

键来回选择,如选择G54。此时且勿选择基本零点偏置Basic。

选择刀具的偏移方向,在工件正、负方向。通过  键来回选择。

键来回选择。

在“设置位置到”中,输入所测量的数据。如果在刀具表中已设置刀具实际的刀沿半径,则不需要再考虑刀具半径,系统会自动计算在内。

计 算 按“计算”软键进行零点偏置的计算,结果显示在零点偏置栏。

图8.31 确定X方向工件补偿值

图8.32 确定Z方向件补偿值

8.8.3 工件零点MDA方式检验

刀具对好之后,要在MDA方式检验一下,以确认对刀方法正确和参数设置无误。

进入MDA操作方式,输入如下一段程序:

G54T1D1M3S800

G0X0Y0Z50

先将进给速度倍率开关调到最小,然后按“数控启动”键启动机床运动。此时要仔细观察刀具是否向工件零点方向移动,如果不是或过了工件零点,则将进给速度倍率开关调到0。此时说明对刀失败,要重新对刀或检查零偏值等。

8.9 MDA运行方式

在MDA运行方式下可以编制一个零件程序段来执行。

注意:

![]() 此运行方式中所有的安全锁定功能与自动运行方式一样,其他相应的前提条件也与自动运行方式一样。如果机床要运动,必须要先回机床参考点,且已正确对刀和设置工件零点偏移,否则不能执行MDA运行方式。

此运行方式中所有的安全锁定功能与自动运行方式一样,其他相应的前提条件也与自动运行方式一样。如果机床要运动,必须要先回机床参考点,且已正确对刀和设置工件零点偏移,否则不能执行MDA运行方式。

8.9.1 MDA基本设置

操作步骤:

![]() 通过机床控制面板上的MDA键可以选择MDA运行方式,如图8.33所示。

通过机床控制面板上的MDA键可以选择MDA运行方式,如图8.33所示。

通过操作面板输入程序段。

![]() 按“数控启动键”执行输入的程序段。在程序执行时不可以再对程序段进行编辑。执 行完毕后,输入区的内容仍保留,这样程序段可以通过按“数控启动键”再次重新运行。

按“数控启动键”执行输入的程序段。在程序执行时不可以再对程序段进行编辑。执 行完毕后,输入区的内容仍保留,这样程序段可以通过按“数控启动键”再次重新运行。

图8.33 MDA状态图

软键含义:

基本设定 设定基本零点偏置。

端面加工 铣削端面。

设 置 设置主轴转速、旋转方向等。

G功能 G功能窗口中显示所有有效的G功能,每个G功能分配在一个功能组下,并在窗口中占有一个固定位置。通过按“光标向上键”或“光标向下键”可以显示其他的G功能。再按—次该键可以退出此窗口。

辅助功能 打开M功能窗口,显示程序段中所有有效的M功能。再按一次该键以退出此窗口。

轴进给 按此键出现轴进给率窗口。再按一次该键退出此窗口。

删除MDA程序 用此功能可以删除在程序窗口显示的所有程序段。

MCS/WCS相对坐标 实际值的显示与所选的坐标系有关。MCS为机床坐标系下的位置坐标,WCS为工件坐标系下的位置坐标,加工时主要参考WCS。

8.9.2 端面铣削

使用此功能可以为其后的加工准备好毛坯,而无需为此编写专门的零件程序。

![]() 操作步骤:端面加工 在MDA方式下使用端面键打开输入屏幕格式。把坐标轴定位到起始点。在屏幕格式中输入参数值如图8.34所示,端面参数说明如表8.3所示。

操作步骤:端面加工 在MDA方式下使用端面键打开输入屏幕格式。把坐标轴定位到起始点。在屏幕格式中输入参数值如图8.34所示,端面参数说明如表8.3所示。

![]() 在此屏幕格式中输入所有的 参数,产生一个零件程序,然后按NC启动键就可以执行此程序。此时关闭此屏幕格式,转换到加工屏幕格式,在此可以观察程序的执行过程。

在此屏幕格式中输入所有的 参数,产生一个零件程序,然后按NC启动键就可以执行此程序。此时关闭此屏幕格式,转换到加工屏幕格式,在此可以观察程序的执行过程。

图8.34 端面铣削

注意:必须事先在设定参数菜单中定义退回平面和安全距离。

表8.3 端面铣削窗口的参数说明

具有不同切削方向定义的软键:

![]() 横坐标平行方向的加工,可以变换方向。双向铣削,行与行之间不提刀。该加工方式空行程少,效率高。但存在顺铣和逆铣,适合粗加工。

横坐标平行方向的加工,可以变换方向。双向铣削,行与行之间不提刀。该加工方式空行程少,效率高。但存在顺铣和逆铣,适合粗加工。

![]() 横坐标平行方向的加工,只在一个方向切削。单向铣削,行与行之间提刀。该加工方式有空行程,但只有顺铣或逆铣,适合精加工。

横坐标平行方向的加工,只在一个方向切削。单向铣削,行与行之间提刀。该加工方式有空行程,但只有顺铣或逆铣,适合精加工。

![]() 纵坐标平行方向的加工,可以变换方向切削。

纵坐标平行方向的加工,可以变换方向切削。

![]() 纵坐标平行方向的加工,只在一个方向切削。

纵坐标平行方向的加工,只在一个方向切削。

各参数正确输入并选择切削方向后,按确认键执行,则自动生成一段MDA程序,如下所示。

F300S800M3G54LF

CYCLE71(10,0,2,-5,0,0,20,20,0,2,7,2,0,300,11,2)LF

8.10 自动加工方式(AUTO)

机床已经按照机床生产厂家的要求调整到自动运行方式。

操作步骤:

![]() 按“自动方式键”选择自动运行方式。

按“自动方式键”选择自动运行方式。

屏幕上显示“自动方式”状态图,显示位置、主轴值、刀具值以及当前的程序段,如图8.35所示。

软键:

程序控制 按此键显示所有用于选择程序控制方式的软键(如:程序段跳跃)。

程序测试 在程序测试方式下,所有到进给轴和主轴的给定值被禁止输出,此时给定值区域显示当前运行数值。

图8.35 自动方式状态图

空运行进给 进给轴以空运行数据中的设定参数运行,执行空运行时,进给速度编程指令无效。

有条件停止 程序在执行到有Mol指令的程序段时,停止运行。

跳 过 程序运行到前面有斜线标志的程序段时,跳过不予执行(比如“/N100”)。

单步程序段 此功能生效时,零件程序逐段运行:每个程序段逐段解码,在程序段结束时有一暂停,但是,没有空运行进给的螺纹程序段时为一例外,在此只有螺纹程序段运行结束后才会产生一暂停。单段功能只有处于程序复位状态时才可以选择。

ROV有效 按“快速修调”键,修调开关对于快速进给也生效。

《返回 按“退出”键退出当前正在执行的窗口。

程序段搜索 使用“程序段搜索”功能可以找到程序中任意一个位置。

计算轮廓 程序段搜索,计算照常进行。在程序段搜索时,与正常程序方式下一样计算照常进行,但坐标轴不移动。

启动搜索 程序段搜索,直至程序段终点位置。在程序段搜索时,与正常程序方式下一样计算照常进行,但坐标轴不移动。

不带计算 程序段搜索,不进行计算。在程序段搜索期间不执行计算功能。

搜索断点 光标定位到中断点所在的主程序段,在子程序中自动设定搜索目标。

搜 索 搜索键提供功能“行查找”和“文本查找”。

模 拟 利用线图可以显示编程的刀具轨迹。

程序修正 在此可以修改错误的程序,所有修改会立即被存储。

G功能 打开G功能窗口,显示所有有效的G功能。

G功能窗口下显示所有有效的G功能,每个G功能分配在一个功能组下并在窗口中占有一固定位置,如图8.36所示。通过操作翻页键可以显示其他的G功能。通过“向上翻页”键或者“向下翻页”键可以显示其他的G功能。

图8.36 G功能窗口

辅助功能 在此窗口显示所有有效的辅助功能和M功能。再按此键,关闭窗口。

轴进给 按此键显示轴进给窗口。再按此键,关闭窗口。

程序顺序 从7段程序转换到3段程序。

MCS/WCS相当坐标 操作此键可以分别选择机床坐标系、工件坐标系或相对坐标系中的实际值。

外部程序 外部程序可以通过RS232接口传送到控制系统,然后按NC启动键后立即执行。

8.10.1 选择和启动零件程序加工

在启动程序之前必须要调整好系统和机床,安装、校正、夹紧零件毛坯,同时还必须注意机床生产厂家的安全说明。

操作步骤:

![]() 按自动方式键选择自动工作方式。

按自动方式键选择自动工作方式。

![]() 显示出系统中所有的程序。

显示出系统中所有的程序。

![]() 把光标移动到要执行的程序上。

把光标移动到要执行的程序上。

执 行 用执行键选择待加工的程序,被选择的程序名显示在屏幕区“程序名”下。

程序控制 如果有必要,你可以确定程序的运行状态,如图8.37所示。![]() 按下数控启动键执行零件程序。

按下数控启动键执行零件程序。

图8.37 程序控制窗口

8.10.2 程序段搜索加工

前提条件:程序已经选择,系统处于复位状态。

操作步骤:

程序段搜索 使用程序段搜索功能查找所需要的零件程序,查询目标可以通过光标直接定位到程序段上,如图8.38所示。

图8.38 程序段搜索窗口

计算轮廓 程序段搜索,直至程序起始。

启动搜索 程序段搜索,直至程序结束。

不带计算 程序段搜索,没有进行计算。

搜索断点 装载中断点。

搜 索 按此键显示对话框,输入待查询目标的行号或定义,如图8.39所示。使用区域定义确定从哪一位置开始搜索。

图8.39 输入待查询目标

搜索结果 窗口中显示所搜索到的程序段。

8.10.3 停止、中断及重新返回加工

1)停止、中断零件加工

操作步骤: 用“数控停止”键停止加工的零件程序,按“数控启动”键可恢复被中断了的运行。

用“数控停止”键停止加工的零件程序,按“数控启动”键可恢复被中断了的运行。 用“复位”键中断加工的零件程序,按“数控启动”键重新启动,程序从头开始运行。

用“复位”键中断加工的零件程序,按“数控启动”键重新启动,程序从头开始运行。

2)程序中断之后的再定位——从断点开始加工

程序中断后(用“数控停止”键),可以用手动方式从加工轮廓退出刀具。控制器将中断点坐标保存,并能显示离开轮廓的坐标值。

操作步骤:

选择“自动运行方式”。

选择“自动运行方式”。

程序段搜索 打开搜索窗口,准备装载中断点坐标。

搜索断点 装载中断点坐标。

计算轮廓 启动中断点搜索,使机床回中断点。执行一个到中断程序段起始点的补偿。

按数控启动键继续加工。

按数控启动键继续加工。

8.11 与计算机进行数据传送与DNC加工

8.11.1 通过RS232接口进行数据传送

输出功能是通过控制系统的RS232接口把机床数据读出(比如:零件程序、系统参数等),并保护到外部设备中,同样也可以从那儿把数据再读入到系统中。当然,RS232接口必须与外部设备相匹配。

文件类型:

·零件程序 零件主程序或子程序。

·循环 标准循环。

操作顺序

打开“程序管理器”,进入NC程序主目录。

读 出 用此键通过RS232接口读出存储零件程序。

全部文件 使用此键选择零件程序目录中所有的文件,并开始数据传送。

启 动 用此键启动输出过程,如图8.40所示。从零件程序目录中输出一个或几个文件,按“停止”键中断传送过程。

读 入 按此键通过RS232接口装载零件程序。

错误记录 记录出现的错误。

图8.40 计算机通讯初始状态

所有传送的文件均列表并显示状态信息(见表8.4):

·对于输出文件:文件名称,故障应答。

·对于输入文件:文件名称和路径参数,故障应答。

表8.4 传送信息及其含义

8.11.2 DNC自动加工

当铣削三维立体零件时,程序是通过CAD/CAM自动生成的,程序非常长,系统的内存有限,无法装载程序用CNC来加工。这样的一个外部程序可由RS232接口输入控制系统,当按下“NC启动”键后,立即执行该程序,且一边传送一边执行加工程序,这种方法称为DNC直接数控加工。

当缓冲存储器中的内容被处理后,程序被自动再装入。程序可以由外部计算机,如一台装有PCIN数据传送软件的计算机执行该任务。

操作顺序:

前提:控制系统处于复位状态。

有关RS232接口的参数设定要正确,而且此时该接口不可用于其他工作(如:数据输入、数据输出)。

外部程序开头必须改成系统能接受的如下格式(输入以下两行内容不允许有空格):

%_N_程序名_MPF

;$PATH=/_N_MPF_DIR

DNC自动加工 按“外部程序”键。

在外部计算机上使用PCIN,并在数据输出栏接通程序输出。此时程序被传送到缓冲存储器,并被自动选择且显示在程序选择栏中。为有助于程序执行,最好等到缓冲存储器装满为止。

用“NC启动”键开始执行该程序,该程序被一段一段装入系统进行加工,直至全部结束。

用“NC启动”键开始执行该程序,该程序被一段一段装入系统进行加工,直至全部结束。

注意事项:

①在“系统/数据I/O”区,有错误提示,操作者可以看到多种传送错误。

②对于外部读入的程序,不可以进行程序段搜索。

8.11.3 数控铣床安全操作注意事项

(1)工件是否确实夹紧。主轴转动是否平衡,高速运转时,加工物或刀具是否会松落飞出(注意压力及夹持方式是否稳固)。

(2)刀具是否确实锁紧。

(3)核对程式内容是否正确,特别注意X、Y、Z轴之正负符号及小数点是否正确。

(4)工件零点设置(G54~G59)是否正确。基本零偏(BASIC)是否有数值输入。二者不能重复设置。

(5)查看刀具补正值是否正确。刀具半径和长度设置是否正确。

(6)试切削后,修改程序时要确实核对小数点、正负号,并用单节操作,以免因该错误而产生撞机。

(7)确认工件夹持方向正确,夹紧里力是否合适。夹具与刀具路径是否干涉。

(8)开始执行时,应检查程序是否回到程序起始的正确位置。

(9)中途停机重新开始执行时,应注意其位置是否在正确的出发点位置。

(10)开机后要先回机床零点,否则不能加工与对刀。机床回零时,一般要先回Z方向,再回X、Y方向,防止刀具碰到工件。

(11)数控机床在模拟时PRT开关是否打开,否则机床会运动,极易撞刀。此时空运行开关也已打开,以加快模拟速度。

(12)模拟加工完成后,空运行开关必须要关闭。否则切削速度会很快,刀具与工件都会损坏。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。