A题 单相AC-DC变换电路

一、任务

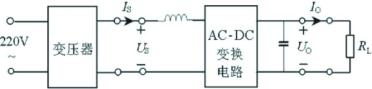

设计并制作如图A-1所示的单相AC-DC变换电路。输出直流电压稳定在36V,输出电流额定值为2A。

图A-1 单相AC-DC变换电路原理框图

二、要求

1.基本要求

(1)在输入交流电压US=24V、输出直流电流Io=2A条件下,使输出直流电压Uo=36V± 0.1V。

(2)当US=24V, Io在0.2~2.0A范围内变化时,负载调整率SI ≤ 0.5%。

(3)当Io=2A, US在20~30V范围内变化时,电压调整率SU≤0.5%。

(4)设计并制作功率因数测量电路,实现AC-DC变换电路输入侧功率因数的测量,测量误差绝对值不大于0.03。

(5)具有输出过流保护功能,动作电流为2.5A±0.2A。

2.发挥部分

(1)实现功率因数校正,在US=24V, Io=2A, Uo=36V条件下,使AC-DC变换电路交流输入侧功率因数不低于0.98。

(2)在US=24V,Io=2A, Uo=36V条件下,使AC-DC变换电路效率不低于95%。

(3)能够根据设定自动调整功率因数,功率因数调整范围不小于0.80~1.00,稳态误差绝对值不大于0.03。

(4)其他。

三、说明

(1)图A-1中的变压器由自耦变压器和隔离变压器构成。

(2)题中交流参数均为有效值,AC-DC电路效率![]() ,其中Po=UoIo,PS=USIS。

,其中Po=UoIo,PS=USIS。

(3)本题定义:① 负载调整率![]() ,其中Uo1为Io=0.2A时的直流输出电压, Uo2为Io=2.0A时的直流输出电压;② 电压调整率

,其中Uo1为Io=0.2A时的直流输出电压, Uo2为Io=2.0A时的直流输出电压;② 电压调整率![]() 为US =20V时的直流输出电压,Uo2为US =30V时的直流输出电压。

为US =20V时的直流输出电压,Uo2为US =30V时的直流输出电压。

(4)交流功率和功率因数测量可采用数字式电参数测量仪。

(5)辅助电源由220V工频供电,可购买电源模块(亦可自制),作为作品的组成部分。测试时,不再另行提供稳压电源。

(6)制作时须考虑测试方便,合理设置测试点,参考图A-1。

四、评分标准

报 告 1

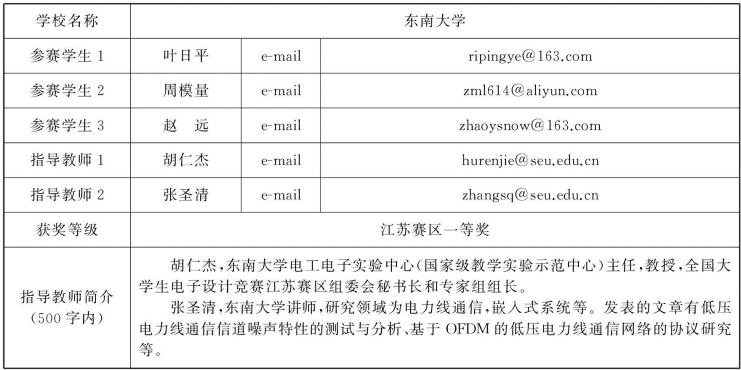

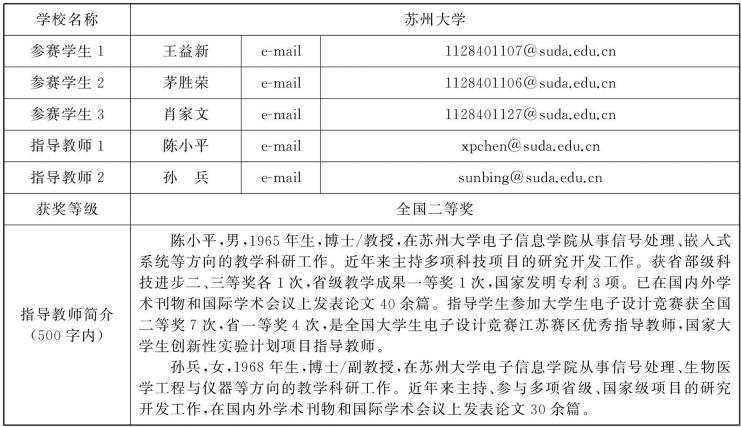

基本信息

一、系统方案

本设计采用PFC芯片UCC28019制作Boost升压电路,再通过TL494控制驱动IR2104构成Buck电路,从而实现输入交流电压为10~50V时, 输出直流电压控制在36±0.001V,负载调整率SI≤ 0.01%,电压调整率 SU≤ 0.01%,交流输入侧功率因数达到99.9%,交流输入电压和交流输入电流经互感器隔离输出,通过调节整形电路得到无毛刺的方波,对这两个方波的与非结果采用单片机处理得到功率因数。在直流负载侧串入35mΩ采样电阻,用高精度电流检测器INA270精确测量负载电流,通过调节输出的电压信号控制TL494的使能端,实现电流为 2.5A 精确快速过流保护。AC-DC部分电路采用高效率的同步整流,选取导通电阻仅为 44mΩ 的IRF540为开关管,所用的二极管为低导通电压的肖特基二极管,效率可以达到 95.7%。 PFC芯片UCC28019具有输入电压取样端和电流取样端,我们采取了切断电压环,转而用单片机A/D采集、D/A输出的方式,采用DDS的数字移位方法实现单片机内部移相,从而实现功率因数在0.1~1之间变化,稳态误差绝对值小于0.02。

1.AC-DC变换方案的论证与选择

方案1:用DSP做矢量控制,采用单向全桥整流电路,直接实现整流稳压、功率因数校正与可设置自主调整。此方案的优点是效率高,缺点是PWM控制算法复杂,若MOS管死区控制不好,电路特别容易被烧毁。

方案2:采用PFC校正芯片,构成Boost电路,由于输入交流电压的有效值在20~30V之间变化,输出为36V直流电压,因此需要再加一级Buck电路。此方案的优点为控制算法简单,硬件实现也相对容易,安全性更高;缺点在于两级电路串联使得效率极限值有所降低,很难达到AC-DC变换电路的效率不低于95%的题目要求。

综合以上两种方案,考虑到时间限制,选择了比较容易实现的方案2。

2.功率因数测量方案的论证与选择

方案1:使用ADI公司专用的单相电能计量芯片ADE7753,此芯片可以测量输入交流电的有功功率、无功功率和视在功率,从而可以计算出功率因数。此方案的优点是测量精确,电路可靠,缺点是芯片使用繁琐。

方案2:通过电压互感器与电流互感器采集输入的交流电压、交流电流值,再分别通过比较器LM311过零比较后整形成方波,一起送入与非门74HC00得到与相位信息呈线性关系的脉宽信息,用430单片机对此特定占空比的方波进行A/D采集与数字滤波,计算出方波的占空比T,然后根据Φ=T×360-180计算出相位差,最终得到功率因数。此方案的优点是简单易行,芯片常见易用,缺点是测量精度较低。

方案3:通过与方案2相同的方法获得方波,用430单片机中的计时器TimerA中的脉冲捕获功能分别获得上升沿以及下降沿时计数器TA0CCR0和TA0CCR1的计数值,用计数器的差结合TimerA的时钟频率可以获得正脉冲的占空比,从而利用与方案2相类似的方法得到功率因数。这个方案的优点是精度高,绝对误差低于0.001,缺点是对于方波的质量要求较高。比如用函数发生器测试可以达到0.001以上的精度,但是在实际电路中由于方波的波形质量较差,误差超过了方案2。

综合以上3种方案,选择方案2。

3.功率因数调整方案的论证与选择

方案1:采用单向全桥整流电路,在控制算法中直接加入移相控制。此方案的优点是控制思路简单,缺点仍然是算法复杂,程序负担过重。

方案2:采用PFC校正芯片UCC28019,切断电压环,采用单片机A/D采集、内部移相、D/A输出的方法实现功率因数的可设定自动调整。此方案的优点是控制精确。

这两种方案附属于AC-DC变换方案的选择。本设计中采用方案2。

4.过流保护方案的论证与选择

方案1:在负载端串入取样电阻,经运算放大器放大之后同参考电压比较,超过2.5A则输出电平控制与门或者主干路将继电器关闭。此方案的优点是硬件实现速度快,缺点是给硬件电路带来更大负担,电路系统复杂。

方案2:在负载端串入取样电阻,经高边电流检测器INA270放大之后直接输入单片机,若超过阈值则控制IR2110的输出使能,关闭同步整流电路。此方案的优点是电路简单,缺点是关断不彻底或有误动作。

本设计中采用方案2。

二、系统理论分析与计算

1.提高效率的方法

(1)方法分析

由于我们不采用PWM整流电路,故需在交流输入侧进行全波整流。全波整流有以下三种方法,一是采用两个普通的整流二极管,但其电压大约有1.4V,流过约3A的电流,会产生 4W 的损耗;二是采用肖特基二极管整流,把整流部分的损耗降低在2W左右;三是采用导通损耗更低的场效应管,通过PWM波控制导通,但系统控制比较复杂。综合考虑,我们采用肖特基二极管整流的方法。

(2)PFC控制芯片侧损耗分析

由于PFC控制电路的实质是一个Boost控制电流的电路,作为开关电源的一种,必须考虑其磁损耗和导通损耗,开关频率越高,磁损耗越大,且还有不能忽略的交流损耗。故我们采用PFC芯片UCC28019将开关频率固定在65kHz左右。尽管以上损耗较低,但是会引入额外的铜损耗,由于实际电流不大,铜损耗较低,一级PFC能达到96%。

(3)后级DC-DC降压分析

集成芯片的DC-DC效率普遍低于90%,因为内置的FET管与外置的肖特基二极管会引入较大的损耗。如果采用同步整流电路,用PWM控制芯片,由于场效应管的导通电阻较低,引入的损耗很小,故可以把效率做得较高,甚至超过95%。

2.功率因数调整方法

(1)PWM全桥整流

主要是将给定电流与实际电流比较,通过迟滞比较器控制全桥的输出,使电流波形与指令电流波形逼近。由于指令电流是人为给定,所以我们可以通过A/D采样实际电压波形,通过移相,使实际电流与电压产生相位差,进而达到调整功率因数的目的。

(2)PFC芯片调整

通常PFC芯片有一个电压采样端,可以把电网电压波形与实际电压波形通过单片机的AD-DA移相送入电压采样端,从而调整功率因数。

但在实践过程中,发现有些PFC芯片并不能通过以上方法调整功率因数,这些功率因数调整机制主要是通过峰值电流检测来提高PF,这种芯片并不适合用来调整功率因数。

然而用UCC28019做PFC,最后发现这种芯片并不适合做PFC。

3.稳压控制方法

由于题目要求输入交流电压为20~30V,经过全波整流后,峰值电压能达到42.42V。基于Boost的PFC电路升压,我们选择了第一级PFC电路将交流电压直接变成47V的直流电压,然后通过同步整流电路降压,将电压稳定在36V。

三、电路与程序设计

1.电路的设计

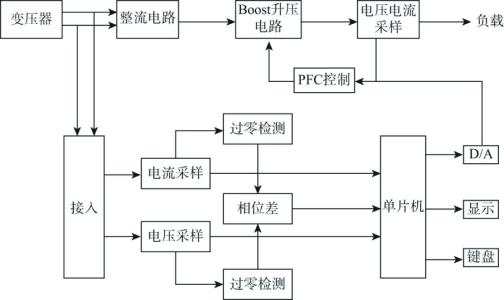

(1)系统总体框图

系统框图如图A-1-1所示。

图A-1-1 系统总体框图

(2)主回路和元器件选择

主回路主要由两级组成。一级为AC-DC,并含有功率因数校正。为了充分利用实验室现有的条件,我们选择了引脚较少、采用峰值电流校正方式的UCC28019芯片,其工作原理框图如图A-1-2所示,功率因数可达到0.99,效率大于95%。

图A-1-2 UCC28019电路原理图

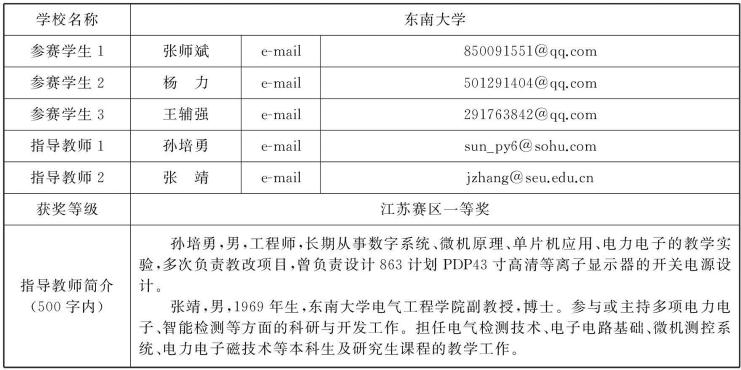

二级采用效率超高的同步整流电路,其效率可达95%,其原理框图如图A-1-3所示。

图A-1-3 同步整流电路原理图

其中,MOSFET驱动选择了IR2104半桥驱动,此芯片内置死区,引脚少,只是频率略低。半桥采用普通的IRF540,反馈用PWM控制器由TL49构成,电路通用、简单。

(3)控制电路原理

由于RAR2104驱动芯片有使能端,可以控制半桥输出,所以控制电路比较简单,只需要通过单片机的内部A/D检测电压值。当换算过来的电流值超过所设阈值时,拉低使能端,关闭输出,从而达到保护负载的目的。

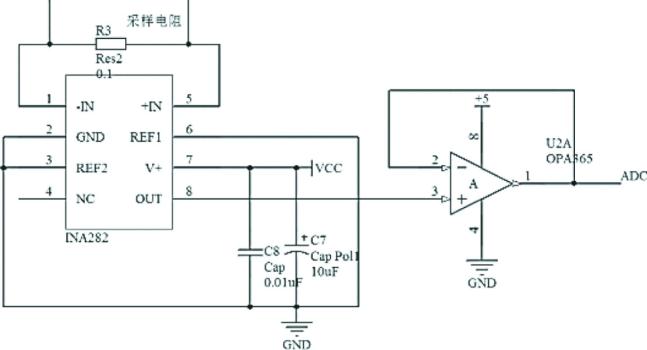

(4)保护电路

保护电路通过负载端电流检测,转化为电压值送入单片机A/D口检测并判断。若电流高于阈值2.3A,则控制单片机I/O口拉低驱动的使能端,从而保护负载。其中电流检测用INA270电流监视器,并采用35mΩ的采样电阻,其原理框图如图A-1-4所示。

图A-1-4 电流检测原理框图

2.程序的设计

(1)程序功能描述

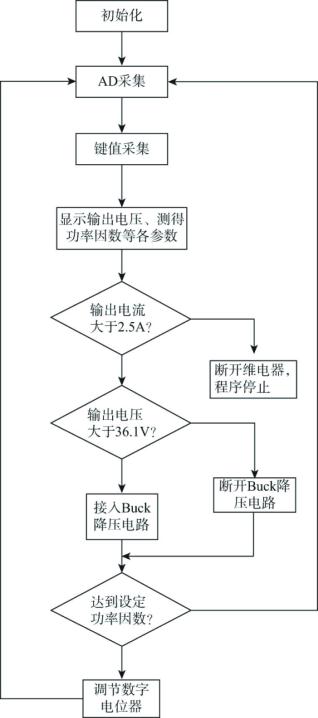

根据题目要求,软件部分主要实现键盘设置功率因数、显示功率因数以及过流保护。

① 键盘实现功能:设置频率因数。

② 显示部分:显示实时功率因数。

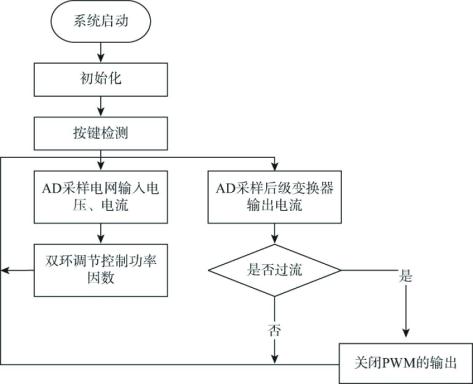

图A-1-5 过流保护与功率因数设定程序流程图

图A-1-6 功率因数测量程序流程图

(2)程序设计思路

由于变换电路的设计要求,单片机与变换电路需要隔离,所以为了简化电路的复杂性,采用了两片单片机,一片在交流电路中负责测量功率因数,另外一片在变换电路中负责调节功率因数以及启动保护操作。测量功率因数程序的A/D读取操作在TimerA定时器内,每次按照一个固定的周期测量,主函数实时更新最新的功率因数。设置功率因数以及保护电路程序的主程序首先判断是否过流,如果有过流立即通过I/O口进行断流保护;没有过流则进行键盘扫描,当没有键值按下时再次循环执行过流判断程序;当有按键按下时进行按键处理,根据设定的功率因数决定时延的大小,完成功率因数调整。

(3)程序流程图

① 过流保护以及功率因数设定程序流程图如图A-1-5所示。

② 功率因数测量程序流程图如图A-1-6所示。

四、参考资料

[1]http://www.ti.com.cn/cn/lit/ds/symlink/ucc28019.pdf

[2]http://www.ti.com.cn/cn/lit/ds/symlink/tl494.pdf

报 告 2

基本信息

一、技术方案分析比较

方案1:L6562控制反激变换电路。由题意,US在20~30V范围内变化,Uo稳定在 36V, 这要求电路能实现升压、降压变换——隔离型的反激电路可灵活实现,并在百瓦功率等级时效率较高,通过L6562控制可实现功率因数校正;但本题功率等级为30W,反激变压器损耗比重大,效率难以达到要求,且反激变压器不易制作。

方案2:全桥PWM整流器。能量回馈部分采用单极性倍频SPWM调制方式,类似于制作一个交流电子负载,易取得单位功率因数和高变换效率。但控制较为复杂,实现难度大,难以满足电压调整率要求。

方案3:UCC28019控制Boost PFC电路和Buck电路。通过UCC28019芯片构建Boost电路双环控制系统,在实现PFC的同时,稳定Boost输出电压;再加上后级LM2596控制Buck电路,将总输出降到36V。该方案能同时满足题目中对稳压、功率因数校正、电压调整率、负载调整率的要求。外部加入移相电路,采用数字电位器,通过调节阻值改变输入电流相位达到移相和功率因数可调的目的。

经比较,选择方案3。同时采用MSP430单片机进行监控,完成相关参数测量显示、人机交互、输出过流保护等功能。

二、核心部件电路设计

1.功能指标实现方法简述

(1)稳压控制及功率因数校正

题目要求输出电压稳定在36V,并同时实现功率因数校正。有源PFC集成控制芯片有很多种,UCC28019外围电路简单,调试方便,易构成Boost电路的电压外环、电流内环双环控制器(电流内环作用是使网侧交流输入电流跟踪电网电压,即实现功率因数校正;电压外环使输出直流电压稳定)。但Boost电路为升压变换器,在题目要求的30V有效值输入时,其输出高于36V,因而将Boost稳压输出稳定在40~48V,再经Buck电路降压变换,将输出稳定在 36V, 以达到题目要求。

(2)提高效率

在确定主电路结构后,提高效率的关键在于合理的器件选型。包括:选取高速且导通阻抗极小的MOS管、导通电压低的同步整流二极管或快恢复二极管,以降低开关管和二极管上的功耗;设计适当的电感值,选取性能好的低阻高频电感磁芯,以降低磁件损耗,等等。

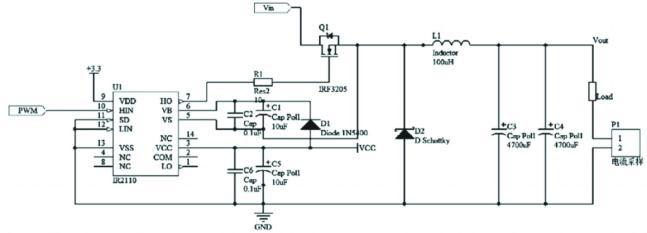

(3)功率因数测量和调整

功率因数计算公式为:

![]()

其中I1为电流基波分量的有效值, I为总电流的有效值,α为电流基波分量落后电压的相位差。所以测量功率因数就相当于要测量I1, I和cosα。

用过零比较器将电流基波和电压信号转化成方波,直接送给单片机读取。用单片机的上升沿读取中断来计算两个方波的相位差,即为电流基波和电压信号之间的相位差。同时利用两个有效值检测模块测量电流基波有效值I1和电流整个信号的有效值I。其中电流信号基波的获取需要设计一个带通滤波器,该带通滤波器是一个八阶有源滤波器,中心频率50Hz,带宽20Hz,可以把50Hz的基波提取出来。

功率因数调整则通过单片机控制数字电位器来调节移相电路,从而将流经取样电阻的电压进行移相,并送入 UCC28019的ISENSE端,通过芯片自动调整,以达到调整电路功率因数的目的。

2.核心参数设计

(1)最大输入电流、功率计算

本题要求输出电压稳定在36V,输出电流额定值为2A,则电路的额定输出功率为Po= Uo×Io=36V×2A=72W。又电路过流保护的动作电流为2.5A,即电路的最大输出电流为 2.5A, 最大输出功率为90W。最大输入电流的有效值为:

![]()

最大输入电流峰值为:

![]()

最大输入电流的平均值为:

![]()

(2)AC-DC整流电路

本题中输入为220V交流电压,先经过自耦变压器和隔离变压器降至24V,再经过EMI滤波器降低输入噪声后接入整流桥。整流部分选用了全波桥式整流电路,输出为直流电压。在选择二极管时,其额定正向电流必须大于流过它的平均电流,其反向击穿电压必须大于它两端承受的最大反向电压。在满足要求的条件下,为降低整流桥功耗和提高AC-DC变换电路的效率,二极管选择了肖特基势垒整流器SB5100。SB5100的平均整流输出电流为5A,最大反向电压为100V,正向导通电压为0.8V。

图A-2-1 Boost升压电路

原理框图

(3)Boost升压电路

本设计采用Boost升压斩波拓扑结构,其原理框图如图A-2-1所示,由场效应管V、储能电感L、二极管VD及滤波器电容C组成。

以下给出Boost电路中各器件的参数选择:

① 输入电容(Cin)

这个电容的容量很小,主要是滤除整流输出电压中的高频成分。通过计算出允许的纹波电流值Iripple及纹波电压值Uin_ripple(max),可以得到输出电容Cin的最大值,这里将Iin_peak(max)的20%作为纹波电流Iripple,电压纹波系数为6%,fSW=65kHz,则根据手册,计算得纹波电流值为

Iripple=ΔIripple×Iin_peak(max)=0.2×6.83A=1.366A

纹波电压值为

Uin_ripple(max)=Uripple_in×Uin_rectified(max)=0.06×1.414×30V=2.55V

输入滤波电容值为

![]()

② 升压电感(LBST)

按照D=0.5可计算出其最小取值为

![]()

本设计中取该升压电感为130~140μH。

③ 输出滤波电容(Cout)

该电容的选择主要是满足输出电压保持时间;当要求在保持时间tholdup(tholdup=1/fline(min))内,开关电源输出电压不低于36V时,则输出滤波电容的容量按下式计算:

![]()

实际选择的滤波电容为9400μF。

④ 反向快速恢复二极管(DBST)

需要考虑承受的重复反向击穿电压、平均正向电流、反向恢复时间和热影响。为减少开关管的损耗,它的反向恢复时间应越短越好。在此选用双高压肖特基整流二极管MBR20200,它的内部由两个肖特基二极管构成,平均正向恢复电流为20A,最大反向峰值电压达200V,正向导通电压为0.92V。

⑤ 开关管的选择

为降低开关管上的功耗,应选择导通电阻小的MOS管,在此选用IRF3205,其导通阻抗RDSS仅有8mΩ,UDSS=55V, ID=110A,开关损耗极低,符合题目要求。

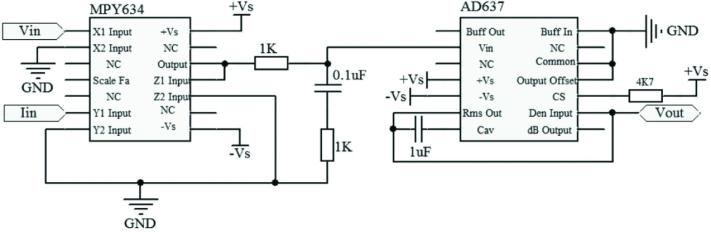

(4)PFC控制电路,即UCC28019外围电路设计

本设计的UCC28019外围电路如图A-2-2所示。

图A-2-2 UCC28019 PFC电路

① 取样电阻Rsense

主要是对电感电流进行取样,考虑到软过流保护的下限USOC=0.66V以及电感峰值电流的最大取值,取样电阻Rsense的计算如下:

![]()

在本设计中采用了0.1Ω的KOA采样电阻。为使器件避免瞬时峰值电流的损害,用一个Risense=220mΩ的电阻与ISENSE引脚串联,同时在该引脚与地线之间接1只 1000 pF 的电容Cisense,以改善抗干扰性能。

② 反馈电阻RFB

为使电源功耗尽可能小以及使反馈电压误差最小,取反馈电阻RFB1=1MΩ, RFB2按下式计算:

![]()

实际取值是用500kΩ的电位器调得。

③ 输入低压保护电阻

输入低压保护电路中,由Rvins1和Rvins2分压获得的电压,从UCC28019的4脚(VINS)进入,当引脚电压低于0.8V时,芯片将切断从8脚(GATE)的驱动输出。

![]()

实际选用阻值为1MΩ的电阻。

实际用500kΩ的电位器调得。

④ 电路中其他元件参数如下

Cvsense=0.47μF,Cvins=0.47μF,Cvcomp=10μF,Cvcomp_p=0.33μF,Rvcomp=24kΩ。

三、电路原理图

电路原理图如图A-2-3~图A-2-6。

图A-2-3 系统主电路

图A-2-4 移相电路

图A-2-5 供电电源电路

图A-2-6 A/D转换电路

四、程序及数字控制部分设计

本部分采用TI公司MSP430系列微处理器作为主控芯片,对硬件电路的相关参数进行测量,接收A/D送入的数据进行处理并实现过流保护,实现数控可调功率因数的输出。相关硬件设计:以霍尔电流互感器,过零比较器为主要检测器件;键盘采用4×4矩阵键盘,扫描键盘的I/O端口,获得键值,设定调整功率因数PF值;显示采用12864液晶显示屏,显示实测功率因数和设定功率因数;A/D模块采用ADS8325;数字电位器采用X9C102。

系统总体工作流程如图A-2-7所示。

图A-2-7 PF测量调节流程图

五、竞赛工作环境条件

1.测试方案

(1)硬件测试

调试时首先对辅助电源测试,保证辅助电源部分准确。其次再对主体电路AC-DC模块进行测试,测试成功后将保护电路、PF调节电路、单片机部分进行级联测试,采用模块化的测试方法,由小到大,逐步测试,节省了调试时间。

(2)软件仿真测试。

(3)硬件软件联调。

2.测试仪器

系统测试主要使用的仪器 :

(1)示波器:Tektronix/TDS2012/100MHZ/1GS/S

(2)万用表:HP Hewlett Packard.34401A.MULTMETER 和 LINI-T UT803

(3)可调稳压电源:DF1731SC2A

(4)函数发生器:F40型数字合成函数发生器

六、作品成效总结分析

1.基础部分

(1)输入保持24V,调节负载电阻,输出电流Io=2A时,输出电压为Uo=36.05V,满足输出直流电压Uo=36V±0.1V。

(2)当US=24V,Io在0.2~2.0A范围内变化时,负载调整率SI=0.2%<0.5%。实测数据为:

表A-2-1 实测数据一

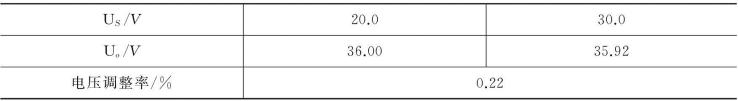

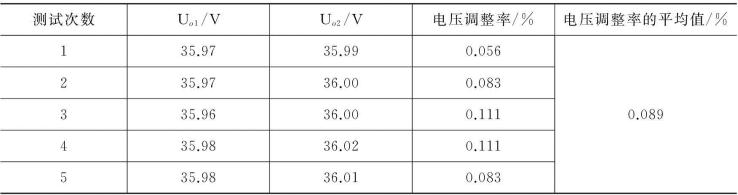

(3)当Io=2A,US在20~30V范围内变化时,电压调整率SI=0.47%<0.5%。实测数据为:

表A-2-2 实测数据二

(4)设计并制作功率因数测量电路,实现AC-DC变换电路输入侧功率因数的测量,测量误差的绝对值不大于0.03,满足要求。数据如下:

表A-2-3 实测数据三

(5)题目要求具有输出过流保护功能,动作电流为2.5A±0.2A。实测结果为:调节负载,使输出电流增加,当增加至2.5A时,电路切断保护。

2.发挥部分

(1)在US=24V、Io=2A、Uo=36V条件下,实测AC-DC变换电路交流输入侧功率因数 PF= 0.997,高于题目要求的0.98;

(2)在US=24V、Io=2A、Uo=36V条件下,实测AC-DC变换电路效率为86.2%,未达到题目要求的95%;

(3)题目要求能够根据设定自动调整功率因数,功率因数调整范围不小于0.80~1.00,稳态误差绝对值不大于0.03。实测数据如下,满足要求。

表A-2-4 实测数据四

3.结论

根据上述测试数据分析,本设计达到除发挥部分2外所有题目要求:

(1)本电路可以实现稳定输出36V电压和2A电流,并具有很好的负载调整率和电压调整率。

(2)本电路可以实现功率因数测量和调整,且精度较高。

(3)本电路可以实现过流保护,同时具有过压保护和欠压保护功能。

七、参考资料

[1]全国大学生电子设计竞赛组委会.2005年全国大学生电子设计竞赛获奖作品选编.北京:北京理工大学出版社,2007

[2]全国大学生电子设计竞赛组委会.2009年全国大学生电子设计竞赛获奖作品选编.北京:北京理工大学出版社,2010

[3]全国大学生电子设计竞赛组委会.2011年全国大学生电子设计竞赛获奖作品选编.北京:北京理工大学出版社,2012

[4]康华光.电子技术基础(模拟部分).北京:高等教育出版社,2006

报 告 3

基本信息

一、设计方案工作原理

1.技术方案分析比较

图A-3-1 PWM全桥整流电路

对于AC-DC变换主电路的选择,可以有以下几种方案:

方案1:采用PWM全桥整流进行AC-DC变换。

由于要求电源效率较高,所以必然选择开关电源,其中PWM全桥整流电路最为普遍。考虑采用单极性单相VSR的PWM全桥整流电路进行AC-DC,其电路如图A-3-1所示。

PWM波由控制模块产生控制开关管,加上输出端的反馈电压进行实时调节,实现稳压输出。但是该方案对控制模块要求较高,需要高频率PWM波的输出与控制,实现难度大。

方案2:采用Buck-Boost电路。

为满足题目输入电压有效值在20~30V变化的要求,考虑Boost电路只能升压,因此将Boost电路改为Buck-Boost电路,以实现变压比任意可调。但是Buck-Boost电路需要浮地驱动,同时输出电压反向,浮地问题造成其电路复杂。而且变压比由一路PWM波控制,灵活性差。

图A-3-2 UCC28019 Boost电路

方案3:采用Boost升压电路进行AC-DC变换,后用Buck电路进行DC-DC降压。

为避免方案2中Buck-Boost电路使AC-DC电路复杂化,并且能够单独控制两部分的变压比,提高稳定性,将AC-DC电路拆分为二。首先使用Boost电路进行AC-DC变换,并升压至高于输出电压,之后经过Buck电路进行DC-DC降压,实现稳压输出。TI公司的UCC28019芯片可以实现AC-DC变换并通过反馈稳压输出。同时其能使电流相位跟踪电压相位,有较高的功率因数和效率,因而考虑使用UCC28019电路作为Boost电路控制芯片。Buck电路则采用IR2110和TL494自举驱动,并由TL494进行反馈控制,实现稳压输出。电路各模块较前两个方案简化,且可以单独控制变压比。

综合以上3种方案,选择方案3。

2.系统结构工作原理

系统总体框图如图A-3-3所示。

图A-3-3 系统总体框图

首先,通过变压器和全桥整流将输入的交流电整流为直流电,再通过升压电路和降压电路将直流电压稳定在设定值上,其中升压电路由于采用了功率因数矫正芯片,可以保证较高的功率因数。

其次,对于功率因数测量和过流保护,通过单片机采集输入电流电压的相位差计算得到功率因数;同时采集输出端的电流,出现过流时控制继电器关断整个电路,从而实现过流保护。

最后,通过单片机采集电流电压相位差,并通过D/A输出一个直流电压给功率因数矫正芯片的电流反馈端口,按手动设定控制功率因数。

综合考虑控制速度、精度、功能和功耗,采用MSP430F6638单片机作为控制系统。

3.功能指标实现方法

(1)主电路及反馈

典型Boost电路参数设计主要包括L、C参数的计算,PWM波频率、占空比D1的设置。本系统中UCC28019控制Boost电路,其内部PWM波频率f=65kHz,根据升压比公式和相关LC参数的设计原则,考虑电路安全和器件耐压值等因素,设置L≥3mH,C=3300μF,考虑输出纹波电压以及磁芯饱和的问题,取L=15mH,C=9600μF。根据输出电压和基准电压,取反馈电阻RFB1=1MΩ,RFB2=125kΩ。

(2)功率因数测量

由于交流电和变换后的直流电不能共地,因此需要隔离采样交流信号。我们分别采用霍尔元件和电压互感器对信号进行耦合,然后放大整形测相。利用霍尔元件检测电流具有精度高、线性度好、输出波形清晰等特点。而且避免了交直流共地的问题。

(3)过流保护

使用片内12位A/D采集输出电流,采用电阻1Ω,基准电压3.6V,则分辨精度为3600/4096= 0.9mA,能达到过流保护的精度要求。

(4)功率因数校正

使用UCC28019进行因数校正,通过在UCC28019跟踪端人为加入可控相移来调整功率因数。UCC28019控制功率因数可以达到0.98以上,满足题目发挥部分要求,但同时它也固定了功率因数。为使功率因数可调,通过研究UCC28019内部原理图决定采用在输入端加入可控相移,调节UCC28019控制的电流相位与实际电压相位的相位差,实现功率因数调整。

二、核心部件电路设计

1.降压驱动电路

Buck电路采用反馈网络控制降压比以达到稳定输出电压的目的。Buck电路我们采用TL494来产生开关信号,同时用专用驱动芯片IR2110驱动MOS管,原理图如图A-3-4所示。

图A-3-4 Buck驱动电路

2.放大整形电路

放大整形电路由差分放大器INA118、比较器TLC372及一个异或门组成。

如图A-3-5所示,差分放大器用来放大微小的电压电流信号,经过饱和放大后过零比较形成方波,再将两路方波异或后送入单片机,按脉宽时长计算得到电压电流相位差。

图A-3-5 放大整形电路

输入电压有效值在20~30V,即峰值在28~42V,互感器额定电流2mA,因此取输入电阻为25kΩ,输出接100Ω电阻。则输出电压为200mV,可以被INA118饱和放大。

三、系统软件设计分析

1.程序功能描述与设计思路

(1)程序功能描述

图A-3-6 程序流程图

软件部分主要实现两大功能。一是功率因数的设置和测量显示功能:设置功率因数,显示实测功率因数和电压电流值;二是过流保护:设置保护电流为2.5A,当实测电流大于2.5A时控制继电器使电路断开,可以通过按键对电路进行恢复。

(2)程序设计思路

利用定时器的捕获功能测量异或后信号的脉宽,进一步得出相位差和功率因数。同时利用片内12位ADC实时采样输出电流,电流大于2.5A时关断继电器进行保护。在主函数中检测用户按键,来控制继电器的通断。

2.程序流程图

主程序流程如图A-3-6所示。

四、竞赛工作环境条件

1.测试方案

(1)硬件测试

(2)软件仿真测试

(3)硬件软件联调

2.测试仪器

高精度的数字毫伏表,数字示波器,数字万用表,手持万用表。

五、作品成效总结分析

1.测试结果(数据)

表A-3-1 输入、输出电压测量结果

表A-3-2 功率因数PF测量

表A-3-3 AC-DC变换效率η测量

表A-3-4 负载调整率SI

表A-3-5 电压调整率SU

2.测试分析与结论

根据上述测试数据,可见:

(1)输入20~30V交流电,电路输出稳压在36V,误差不超过0.1V,输入电压可调范围及稳压精度满足题目要求;

(2)功率因数为0.996,功率因数测量误差不大于0.03,满足题目要求;

(3)负载电流在0.2~2A范围内,且可调,负载调整率和电压调整率均在0.5%以内,满足题目要求;

(4)具有过流保护功能且保护精度满足题目要求。

由此可得出结论:本设计方案合理、电路工作正常、达到大部分设计要求。

六、参考资料

[1]黄正瑾.电子设计竞赛赛题解析.南京:东南大学出版社,2003

[2]黄智伟.全国大学生电子设计竞赛电路设计.北京:北京航空航天大学出版社,2011

[3]第三届全国大学生电子设计竞赛组委会.第三届全国大学生电子设计竞赛获奖作品选编(1997).北京:北京理工大学出版社,1999

报 告 4

基本信息

一、设计方案工作原理

1.功率因数校正方案的选择

方案1:使用分立元件搭建的APFC电路。该方法需要实现输入电流对输入电压的跟踪,可通过DSP高速采集输入电压、输入电流和输出电压,根据相应算法计算出控制MOS管的PWM脉宽,以此来反馈控制输入电流的大小,实现电压和电流波形同相,从而达到题目要求的功率因数范围。

方案2:使用基于连续电流控制模式(CCM)的功率因数校正芯片UCC28019。该芯片适用于宽范围通用交流输入,是输出为100W~2kW的功率因数变换器。该芯片开关频率固定(65kHz),具有峰值电流限制、软过流保护、开环检测、输入掉电保护、输出过压/欠压保护等众多系统保护功能。

题目要求功率因数不低于0.95,而方案1使用模块过多,而且控制难度较高,电路功率因数难以达到这一指标。而通过实际测试发现,方案2用UCC28019设计的电路进行功率因数校正可以达到这一指标,且具有谐波含量低的优点。同时,该芯片具有应用电路简单,保护功能强大,驱动能力强,调试简单等优点,其输出电压硬件闭环反馈,可减轻MCU的负担,综合考虑选择方案2。

2.DC-DC降压电路的选择

题目要求输入电压在20~30V变化时,输出电压维持在36V。当输入电压达到25.5V以上时,输入电压的峰值超出了36V,由UCC28019控制的Boost电路的输出电压也会超出 36V。所以需要接一级降压电路将输出电压稳定到36V。

方案1:使用大功率的线性稳压芯片搭建稳压电路,在输入电压大于36V时可使输出电压维持在36V。该电路外围简单,且硬件闭环控制,其输出电压的变化可通过调节滑动变阻器改变反馈电压来实现,其稳压输出不需要软件控制,简单方便。

方案2:使用分立元件搭建Buck电路,选择合适的开关管、续流二极管,电路效率可达到96%以上。因为Buck降压电路的切换只需在输出电压超出36V时进行,且电路工作需要PWM输入控制,通过单片机实时采集当前的电压输出,根据输出做出相应控制可达到要求 。

方案1使用大功率稳压芯片搭建的电路虽然简单,但是会在一定程度上影响电源效率,而方案2中Buck电路能保证较高效率,其软件闭环控制简单稳定,MCU负担不大,所以采用方案2。

3.功率因数测量的选择

题目中要求对功率因数进行测量,而且要求实现功率因数的调整范围不小于0.80~1.00。为了达到这些指标,要保证功率因数测量的高精度。

方案1:功率因数为电流和电压的波形相位差的余弦值,将输入电压和输入电流的波形通过过零比较器,得到两个方波信号,将方波信号接入MCU,通过MCU内部定时计数器测量两个方波的相位差,换算成余弦值即可得到功率因数。

方案2:因为功率因数可由公式PF=P/S计算而得,P为有功功率,S为视在功率,S可直接由测得的输入电压和输入电流的有效值相乘得到,而有功功率可直接将电压和电流的波形通过乘法器后再计算其有效值得到。有效值测量直接使用集成有效值芯片,并使用24位∑-Δ型 A/D芯片ADS1248对其输出采样,保证A/D采样的精准和稳定。

在实际测试中,电流和电压的波形会失真,导致测量误差增大,所以方案1不适用。方案2测量精度高且稳定,所以采用方案2。

4.功率因数控制方式的选择

方案1:通过在电路输入端接入电容来改变功率因数。可用MCU控制继电器的开关来调整接入电容的个数,从而实现功率因数在0.80~1.00范围内可调。

方案2:本系统PFC校正部分采用UCC28019A集成芯片,芯片内部由电流环和电压环双环控制。功率因数的调节通过将电流反馈信号移相实现,而本系统要求功率因数在0.8~1.0范围内可调,当功率因数为0.8时,电压与电流相位差为36.86°,系统移相电路至少需保证0~36.68°的相移。

因为方案1需要使用大量电容,而且控制精度不高,所以不采用。方案2中要求移相电路至少具有0~36.68°的移相能力,采用移相电路,结合市场上常用的数字电位器X9C102(1K),电容值取适当大小即可满足要求,实现程序对功率因数的控制,所以采用方案2。

二、核心部件电路设计

1.APFC电路

该电路采用UCC28019集成芯片完成功率因数校正的功能,与分立元件搭建的电路相比,性能稳定、外围电路简单、易于设计。如图A-4-1所示,通过将芯片的3脚与电流反馈信号断开,接入移相电路,实现功率因数的调整。

图A-4-1 APFC电路

2.移相电路

图A-4-2 RC移相电路

常用的RC移相电路如图A-4-2所示,该电路的传递函数推导如下:

(Ui-U+)jωC = U+/R3

(Ui-U-)/R1 = (U--Uo)/R2

若看作是理想运放,则有U+=U-,代入求解得:

Uo/Ui = (jωCR3-R2/R1)/(jωCR3+1)

如果取参数R1=R2,则表达式化简为Uo/Ui=(-jωCR3+1)/(jωCR3+1),其模为1,为全通网络,理论上只产生相移而不会影响幅值。当R3=0时,相移为0;当ωCR3=∞时,相移为 -π。

将图A-4-2移相电路中的可调电阻用电位器代替,电阻值可以通过程序控制,即程序控制相位移动,电路图如图A-4-3所示。

图A-4-3 数控移相电路

3.DC-DC降压电路

当输入电压过高时,由UCC28019控制的Boost电路的输出电压不能维持在36V。集成IC无法胜任,故考虑搭建Buck电路。选择低导通电阻的开关MOS管、续流二极管效率可达到96%以上,而PWM控制采用软件闭环,控制简单稳定且只在输入电压过大时使用,MCU负担不大,电路如图A-4-4所示。

图A-4-4 DC-DC降压电路

4.有功功率测量电路

有功功率的采集是对实际的功率波形的有效值采集。其中,在变压器线圈上绕几圈线接出,即可得到输入电压波形;通过霍尔电流传感器得到电流波形;通过接入乘法器得到瞬时有功功率的波形;通过AD637直接得到有功功率有效值;最后通过A/D采集,电路如图A-4-5所示。

图A-4-5 有功功率有效值电路

5.电压有效值采集电路

将在变压器线圈上绕线接出所得到的电压波形直接接入AD637得到有效值,通过一个电压跟随器接到A/D输入端进行采集,如图A-4-6所示。

6.电流有效值采集电路

通过霍尔传感器得到电流波形,一级放大后接入AD637芯片,得到电流有效值,后面接电压跟随器后由A/D采集,如图A-4-7所示。

7.负载电流检测电路

如图A-4-8所示,在最终电压输出端,与负载串联一个100毫欧的电阻,其上电压正比于负载电流,两端电压通过INA282差分放大后接一级电压跟随器,最后由A/D采集可得负载电流。

图A-4-6 电压有效值电路

图A-4-7 电流有效值采集电路

图A-4-8 负载电流采样电路

三、系统软件设计分析

1.主程序流程图

系统主程序流程图如图A-4-9所示。

图A-4-9 主程序流程图

2.程序系统设计

(1)A/D采样与显示

整个系统需要对多路模拟信号进行A/D采集,而电路纹波较大,为了A/D采集的稳定和精准,采用了24位∑-Δ型 A/D芯片ADS1248,ADS1248是SPI接口。所以在程序中让MSP43的I/O口模拟SPI的时序,以实现对不同端口的A/D值的读取。由于采集的是24位二进制数,所以用长整型数保存,为了避免一次采集数据的误差,所以程序对A/D值又进行了32次采样取平均,取平均通过向低移5位实现,提高了程序效率。

显示采用LCD12864,其显示容量已满足要求,先要将每一个数据转换成字符串,每一位通过先除法再求余来转换成ASCII码,然后通过SPI时序向其写入数据即可显示。

(2)功率因数的PID调节控制

在功率因数精确测量的情况下,通过对比设定的功率因数就可得到误差。为了使调整后的功率因数稳定,可以对误差进行比例和微分运算,实现PD调节,以满足系统对响应时间和功率因数的稳定的要求,相比开环控制具有更强的适应性。其具体实现方式为,根据测试选取合适的比例参数和微分参数,将误差的比例运算项和微分运算项之和作为移相电路中数字电位器控制量,这种调节方式的精度只与数字电位器调节精度和功率因数测量精度相关,大大降低电路非线性和参数变化的影响。

(3)DC-DC降压电路的接入

UCC28019所控制的功率因数校正电路是Boost升压电路,在输入电压过大的情况下,Boost电路将无法维持36V的输出电压,所以需要切入DC-DC降压电路。程序里面每个大循环都对UCC28019所控制的电路的输出电压进行了A/D采集,当输出电压大于36.1V时,此时程序里面执行接入DC-DC降压电路的指令,在外电路通过控制继电器接入,同时开启MSP430内部PWM输出,控制DC-DC降压电路中的MOS管,再根据最终端输出的电压值,PD调节PWM的输出值。

(4)过流保护

对负载电流进行差分放大,再用∑-Δ型 A/D芯片ADS1248多次采集取平均得到实测电流值,并通过三次循环判断是否大于2.5A,如果三次检测结果皆大于2.5A,则单片机通过继电器关闭变压器输入电压,MSP进入休眠模式,不再执行外部程序。

四、竞赛工作环境条件

1.测试方案

(1)电路仿真测试

通过Multisim12.0和Tina软件对电路进行仿真,测试可用后再进行电路焊接。

各模块焊接完成后单独调试,各电路模块功能实现后级连测试,遇问题再分块测试。

(2)程序仿真测试

通过MSP430FET进行仿真,先对程序进行分模块仿真测试,测试成功后再进行程序综合。

2.测试仪器

(1)数字示波器:Tektronix/TDS2012/100MHZ/1GS/S

(2)数字万用表:HP Hewlett Packard.34401A.MULTMETER 和 LINI-T UT803

(3)可调稳压电源:DF1731SC2A

(4)函数发生器:F40型数字合成函数发生器

(5)单相电参数测试仪:青智电参数测量仪8713B1,小功率单相电参数测量仪

五、作品成效总结分析

1.测试结果

(1)测试结果(数据):输入保持24V,调节负载电阻,输出电流时,输出电压为Uo=36.05V(基础部分1)。

(2)由单相电参数测试仪读取输入电压,根据公式计算出电路效率为: 85.1% (发挥部分2)。

(3)由单相电参数测试仪读取电路功率因数 PF= 0.997(发挥部分1)。

(4)负载调整率测试:保持输入电压为24V,调节负载电阻,记录输出电压如下:

表A-4-1 负载调整率测试数据

根据公式SI=|(Uo2-Uo1)/Uo1|×100%=0.056%(基础部分2)

(5)电压调整率测试:调节负载使输出电流Io=2A,调节输入电压US在20~30V范围内变化,记录输出电压如下:

表A-4-2 电压调整率测试数据

根据公式SU=|(Uo2-Uo1)/36|×100%=0.028%(基础部分3)

(6)功率因数调整测试:设定功率因数,并调整电路功率因数,设定值、电参数测量仪测试结果以及自制测试电路测试结果如下:(基础部分4、发挥部分3)

表A-4-3 功率因数调整测试数据

(7)过流保护测试:调节负载,使输出电流增加,当增加至2.5A时,电路切断保护。(基础部分5)

2.结果分析

由上述测试数据可知,该方案基本上达到了题目的各项要求。但是由于手工制作的原因,以及开关电源电路本身的限制,纹波难以完全消除,导致电路的测量不够准确,使系统的一些参数不是很理想。

六、参考资料

[1]华成英,童诗白.模拟电子技术基础 [M].北京:高等教育出版社,2006

[2]高吉祥,刘希顺,刘菊荣.全国大学生电子设计竞赛培训系列教程.北京:电子工业出版社,2007

[3]张占松,蔡宣三.开关电源的原理与设计[M].北京:电子工业出版社,2005

[4]Raymond A.Mack, Jr.开关电源入门[M].谢运祥,等译.北京:人民邮电出版社,2007

报 告 5

基本信息

一、设计方案工作原理

由题意,本电源系统要求在稳压的情况下实现功率因数校正,对功率因数、电源效率、电压调整率、测量精度等方面均有较高要求,并且要有过流保护功能。

图A-5-1 方案结构图

设计方案如图A-5-1所示。由于功率因数校正要求控制系统有较快的速度,故而本系统采用STM32处理器,其片内A/D有一定的精度,处理速度也比较快。为满足升降压变换要求,主电路采用SEPIC斩波电路;电流电压相位检测采用采样电阻并配以电流测量芯片INA282对采样信号加以放大。驱动芯片采用IR2308驱动芯片,IR2308对数字电平有很好的兼容作用;保护电路同样采用采样电阻对主电路电流加以采样,经放大后与设定的动作电流相比较实现精确保护。

二、核心部件电路设计

1.系统控制部分

本部分以STM32F103最小系统模块为核心,配以适当的信号转接板。利用STM32片上12位ADC实现输入电压、输出电压、输出电流的检测,利用TIMER1实现PWM信号输出。

利用STM32通用I/O端口驱动12864液晶显示模块显示系统电参数测量结果和操作信息,采用5个按键实现系统的操作。外围辅助电路还包含蜂鸣报警、运行指示灯等模块。

2.主电路部分

图A-5-2 SEPIC斩波电路

SEPIC电路如图A-5-2所示。通常电容器为定型产品,其容量和体积有标准可循,而电感器则因绕线圈数和磁芯材料的变化,电感值可以任意确定。此外,滤波器体积和重量主要由电感决定。因而主要应考虑电感取值对无功特性的影响。查资料得知:

=0.45mH

=0.45mH

电感值确定以后再根据公式

![]() =3000μF

=3000μF

取两个2200μF的电容并联。

根据题目计算得出:MOS管所承受的电压最大值约42V,最大电流约3A。考虑一定裕量,兼顾题目对效率的要求,选取IRFP2907为主开关管,其最大耐压值为75V,导通电阻为 4.5mΩ, 最大耐流值为209A,完全能满足我们电路的设计要求。

3.电参数测量

以STM32F103单片机为控制核心,测量电流和电压的有效值、有功功率、功率因数、频率等参数。电参数测量硬件原理图如图A-5-3所示。电压及电流采样使用10mΩ精密电阻,经电流测量芯片INA282放大,再经A/D采样分别确定电压及电流的相位,然后进行有功功率及无功功率的计算,并进行频谱分析,在12864液晶上显示频谱。

图A-5-3 电参数测量硬件原理图

4.检测电路部分

检测电路如图A-5-4所示。电压及电流采样使用10mΩ精密电阻,经INA282放大,再经A/D采样分别确定电压计电流的相位,然后通过单片机控制不同的PWM信号实现电流相位对电压相位的跟踪,从而实现功率因数校正。

图A-5-4 主电路与检测电路原理图

INA282具有放大精度高,共模范围宽,双向电流监控,零点漂移等优点。INA282系列芯片能够准确地测量其自身电源电压(V+)范围之外的电压,它的输入(IN+和IN-)能承受 -14V 至+80V的共模电压。

5.驱动电路部分

采用UCC27424驱动芯片。逻辑输入兼容COMS和TTL电平输出,驱动器具有高脉冲电流缓冲级,可将驱动跨导降至最低。

6.外围辅助部分电路设计

外围辅助部分电路主要包含:按键输入、蜂鸣报警、运行指示灯、电参数显示等模块。

三、系统软件设计分析

电参数测量部分程序包括:A/D采样程序、12864液晶显示程序、快速傅里叶变换算法(FFT)程序等,即在测量得到电压、电流的大小及相位后,进行快速傅里叶计算,再在液晶屏上显示电压、电流、功率因数及频谱图等。

主电路中主要包括定时器及A/D采样程序,通过实时进行电压、电流采样,再通过PWM波对驱动管进行驱动,实现电流对电压的跟踪,以求实现功率因数的校正。

软件主要完成PFC算法、稳压算法以及接口显示,处理器上电以后先初始化各个模块,定时器1中断用以定时采样,模数转换模块用以测量电压参数,定时器2用以产生PWM波形。

程序部分所依据的计算公式为:

电压有效值:![]()

图A-5-5 定时器中断

服务程序框图

电流有效值:![]()

有功功率:![]()

视在功率:S=UI

无功功率:![]()

功率因数:cosφ![]()

对选择每周期采样次数 N 和递推次数(即采样周期数)n 起主要作用的因素有:准确度要求;被测信号情况(最高谐波次数、信号是否稳定等);采样时可能产生的最大周期偏差。

频谱分析程序用数字信号处理的方法,通过离散傅里叶变换求出频谱。为了减少运算量,采用实序列FFT算法。一个2N点的实序列通过一个N点的复列的FFT和一系列简单的运算就可以完成。

四、竞赛工作环境条件

1.软件环境

使用Keil for ARM软件对STM32单片机进行编程,并用Jlink在线仿真进行程序的调试。

2.仪器设备和硬件平台

本系统调试时使用秒表、数字示波器、数字万用表等工具。

3.配套加工安装条件

在搭建机械结构时使用切割机、打磨机、电锯、钻头等工具。

4.前期设计使用模块

直流稳压电源、单片机最小系统板。

五、作品成效总结分析

1.稳压误差测试

由基本要求1:在输入交流电压US=24V、输出直流电流Io=2A条件下,输出直流电压 Uo= 36V±0.1V。如表A-5-1所示,完成情况良好。

表A-5-1 误差测试

2.负载调整率测试

由基本要求2:当US=24V,Io在0.2~2.0A 范围内变化时,负载调整率SI≤ 0.5%。如表A-5-2所示,完成情况良好。

表A-5-2 负载调整率测试

3.电压调整率测试

由基本要求3:当Io=2A,US在20~30V范围内变化时,电压调整率SU≤ 0.5%。由表A-5-3可以计算得电压调整率为

![]()

完成情况良好。

表A-5-3 电压调整率测试

此外,功率因数测量准确,满足误差要求;具有过流保护功能,在电流为2.5A时继电器能准确动作。

六、参考资料

[1]洪乃刚.电力电子技术.北京:清华大学出版社, 2008

[2]毛兴武,朱大卫.功率因数校正原理与控制IC及其应用设计.北京:中国电力出版社,2007

[3]Milan M.![]() , Yungtaek Jang.State of the art, single phase,active power factor correction techniques for high power applications—An overview[J].IEEE Transactions on Industrial Electronics,52(3):701-708

, Yungtaek Jang.State of the art, single phase,active power factor correction techniques for high power applications—An overview[J].IEEE Transactions on Industrial Electronics,52(3):701-708

[4]刘军.例说STM32.北京:北京航空航天大学出版社, 2011

[5]李志明.STM32嵌入式系统开发实战指南.北京:机械工业出版社, 2013

报 告 6

基本信息

一、设计方案工作原理

1.技术方案分析比较

(1)AC-DC控制电路方案分析比较

方案1:有桥PFC(二极管整流桥+Boost+Buck)。此结构比较传统,简单易行,通过Boost变换器进行功率因数校正,实现较高的功率因数。但是很难实现功率因数的可调,更糟糕的是,二极管的导通电压较大,使得整流桥的损耗很大,无法达到预期的效率要求,三级的结构更是降低了系统的效率。针对预期要求,不宜采取此方案。

方案2:采用有桥PFC(二极管整流桥+反激变换器)。此结构实现了功率隔离,在工业中也被广泛应用。相对于方案1,此方案将三级结构简化成了两级,一定程度上可以提高系统的效率,但是反激变换器的变压器会带来一定的损耗,削弱了效率上的优势。且此方案未能解决方案1中功率因数难以实现可调以及二极管整流导通电压高、损耗大的问题。所以同上,不宜采取此方案。

方案3:采用无桥PFC+Buck。无桥PFC将整流桥臂的两个下管用MOSFET来替代,通过合理的控制,可以使整流部分实现方案1中前两级(整流桥+Boost PFC)的功能,简化了系统结构,且利用MOSFET导通电压低的优势,大大提高了系统的效率。但是在控制其功率因数可调的可行性上,此方案仍不是最佳方案。

方案4: 采用PWM整流器+同步整流Buck。PWM整流器使用四个MOS管来进行整流以及功率因数的校正,简化了系统的结构,并且充分利用了在低压场合,MOS管的导通电压远低于二极管导通电压的优势,大大提高了系统的效率,更重要的是,此方案通过控制电流基准的相位可以实现AC-DC变换电路的功率因数可调。后级采用同步整流Buck进行降压,满足了输出电压变换范围的要求,且减小了两级的损耗。

综合以上方案,针对预期要求,选择方案4。

(2)控制系统方案分析比较

控制系统的选择包括两部分:MCU的选择和功率因数控制方式的选择。

MCU的选择有如下方案:

方案1:采用以8051系列单片机为核心的控制系统。51单片机作为单片机的经典,操作简单,价格低廉,但其性能不佳,难以完成本题的要求,故不采用。

方案2:采用以MSP430为核心的控制系统。TI公司的MSP430系列单片机是一个16位的单片机,虽然比51单片机在性能方面有很大提高,且其低功耗的特点具有更大优势,但本题对软件的计算要求很高,MSP430的工作速度仍然可能会跟不上。

方案3:使用TI公司的32位定点DSP TMS320F28027,其主频为60MHz,可输出12路PWM信号,内含13路12位A/D转换器,其处理浮点数据的函数库IQMATH完全可满足控制的精度和速度要求。经实测,整个双闭环控制算法只需不到半个开关周期(10μs)的时间,具有优良的动态性能。

综合以上方案,选择方案3。

2.系统结构工作原理

系统的框架图如图A-6-1所示。

图A-6-1 系统结构图

3.测量控制分析处理(显示部分)

每个开关周期采样一次输入交流电压以及输入交流电流,在一个工频周期内,计算出输入的有功功率以及视在功率,并通过其比值计算出此时的功率因数。通过串行通信的方式显示到12864液晶屏上,采用串行通信的主要目的在于节省I/O接口。

二、核心部件电路设计

系统总体框图如图A-6-1所示。

1.模块电路设计

(1)AC-DC主电路拓扑

主电路拓扑如图A-6-2所示。

图A-6-2 AC-DC主电路拓扑

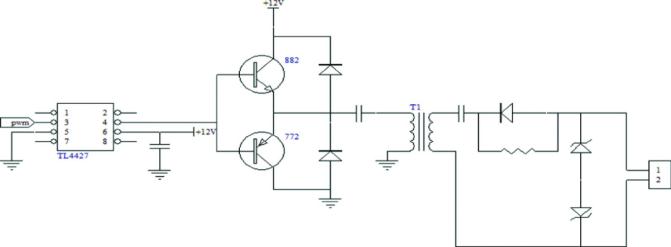

(2)驱动电路设计

驱动电路拓扑如图A-6-3所示,驱动电路由驱动芯片TL4427构成,NEC的772和882互补,其电路结构为不对称半桥电路。该驱动有足够大的驱动能力,同时能保证控制电路与开关管的有效隔离。

图A-6-3 驱动电路

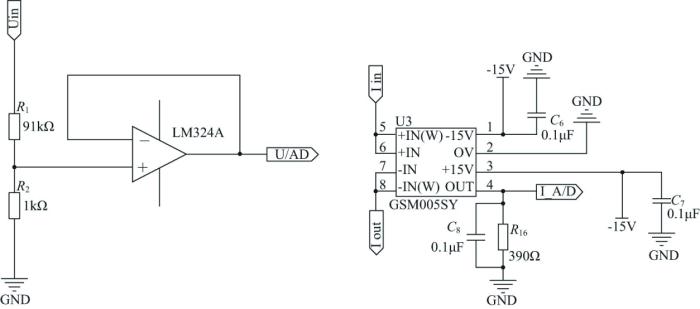

(3)电流采样电路设计

电流采样电路如图A-6-4所示,系统包括两路电流采样与一路电压采样。电流采样采用闭环霍尔电流传感器HNC-05 SY。该传感器采用±15V供电,输入电流与输出电压满足线性关系,电流的输入范围是0~7.5A,精度较高。电压采样则采用Uf/Uo=1∶3的电阻分压采样。当DSP检测到母线电流大于2.5A时,自动停止输出PWM波给驱动,从而达到电流保护的目的。

图A-6-4 电流采样电路

2.系统参数的设计

(1)AC-DC变换电路中整流管的设计

输入桥式整流:使用标准慢速、低价的二极管即可。输入桥式整流二极管的电压为:

![]()

(1)

电流为:

![]()

(2)

考虑裕量可选择8TQ100(UR=100V, IFAV=3A)。

(2)Buck电路设计

① 控制管设计

在系统设计中,开关管流过的最大电流为2A,最大电压为50V。开关管 30M75BFLL 为N沟道MOSFET,额定电压为300V,额定电流为44A,完全能够满足要求。关键是它的导通电阻只有75mΩ,导通和开关损耗低,提高了效率。

② 续流管设计

根据系统要求,续流管电压为50V,电流为2A,为了保证一定余量,续流管也采用 30M75BFLL。

③ 输出滤波电感设计

经验算法一般选择输出滤波电感电流的脉动为最大输出电流的20%,这样电源的输出滤波电感电流的脉动可选为0.4A,输出滤波电感可按下式计算:

![]()

(3)

根据式(1),当输入电压Uin=50V,输出电压Uo=36V时,Iom=2A,D=18/25,T=10μs, Lf取最大值,将有关数据代入式(3),可算得Lf=267μH ,选取Lf=300μH。

设计步骤如下:

选磁芯大小

初选EI40型磁芯,其有效面积Ae=319.5mm2。

初选气隙

初选气隙δ=1.0mm,以计算绕组匝数。根据下列公式计算电感量:

![]()

(4)

由公式(4)得,

![]()

(5)

取N=28匝,代入式(4)得实际气隙:

![]()

(6)

核算磁芯最高工作磁通密度Bm

根据下列公式计算磁芯最大工作磁通密度:

![]()

(7)

因为Lf的电流是单方向流动的,流过绕组的电流具有较大的直流分量,并叠加一个较小的交变分量,工作频率为50kHz,属于第三类工作状态。因此磁芯的最大工作磁通密度可以取得很高,可接近于饱和磁通密度。查手册,所选磁芯的饱和磁通密度为0.38T,符合要求。

计算绕组的线径和股数

实际选用直径为0.6mm的漆包线两股并绕。

S=28×2×3.14×0.6×0.6=63.3024(mm2)

EI40的窗口面积为319.5mm2,能够绕下。

④ 滤波电容设计

取纹波电压ΔUo=10mV。

![]()

(8)

![]()

(9)

因此,根据式(9)可知所需电容为2600μF。实际选择输出滤波电容为3300μF。

3.电流电压及功率因数测量

(1)电流检测

输出电流经霍尔电流传感器转化为电压量,经运放比例运算后由DSP内部ADC采集并计算处理,另一路还需经过比较器得到方波以便求得功率因数使用。

(2)电压检测

输出电压经分压电阻传至单片机内部ADC采集并进行计算处理,另一路还需经过比较器得到方波,以便求得功率因数。

(3)功率因数检测

由比较器将电压信号和电流信号转换成方波,通过比较计时的方式得到时差,再通过DSP计算得到相位差,就可以求得功率因数。

三、系统软件设计分析

1.系统总体工作流程

系统软件总体工作流程图如图A-6-5所示。

图A-6-5 系统软件流程图

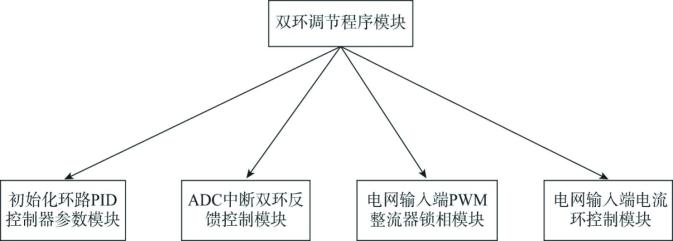

2.主要模块程序设计

(1)初始化程序模块(如图A-6-6所示)

图A-6-6 初始化程序模块

(2)双环调节程序模块

图A-6-7 双环调节程序模块

四、竞赛工作环境条件

2013年全国大学生电子设计竞赛之前的这个暑假,我们在南京航空航天大学航空电源重点实验室进行了赛前的准备,在此要衷心地感谢航空电源重点实验室提供的软、硬件平台和仪器设备。其中包括Saber、LTspice、FilterPro、SwitchPro等仿真软件调试平台,CCS等面向处理器的软件调试平台,示波器、直流源、交流源、电子负载、辅助电源、LCR测试仪、功率测量仪等硬件平台以及一整套PCB制板的设备。

前期设计的模块包括Buck、Boost、半桥LLC、全桥逆变、反激的拓扑,电流采样模块,升压、降压辅助电源模块,隔离、非隔离驱动电路模块,DSP TMS320F28027最小系统板模块液晶显示以及键盘控制模块等。在此感谢航空电源重点实验室在准备过程中给予我们的指导与帮助。

五、作品成效总结分析

1.测试仪器

测试仪器:高精度数字示波器,手持式示波器,数字万用表,LCR数字电桥,单相电参数测量仪。

2.测试结果及分析

(1)测试波形

测试波形1如图A-6-8所示,其中正弦波为输入电压US=24V,下面的直流波形则为Buck输出的Uo1= 36V 稳压直流电,上面的直流波形为PFC的输出电压波形Uo2=50V,经示波器测量均符合题目要求。

测试波形2如图A-6-9所示。

图A-6-8 测试波形1 图A-6-9 测试波形2

图A-6-10 测试波形3

测试波形3如图A-6-10所示。图中两路正弦波即为交流输入侧的电压与电流波形,两者同步度很好,经示波器测试输入级功率因数达到0.997。

观察图A-6-10,两个正弦波分别为交流输入侧的电压和电流波形,两者相位差约为25°,即我们设定的功率因数为0.9时所对应的相位差,经示波器检测,功率因数校正功能实现得很好。

(2)测试数据

额定输入US=24V时,Uo=35.93V,Io=2A,输出功率为71.86W,输入功率为74.8W,效率η=96.06%,负载调整率为0.278%, 实测值如表A-6-1。

表A-6-1 负载调整率测试

电压调整率为0.1943%,实测值如表A-6-2。

表A-6-2 电压调整率测试

功率因数校正,实测值如表A-6-3。

表A-6-3 功率因数校正测试

3.系统测试分析与结论

本文设计了一种PWM整流器,将24V的交流电压整流成稳定的36V的直流电压,输出电流为2A的额定值。当输入电压为24V时,输出电流从0.2A变化到2A的负载调整率为 0.1%; 输出电流为2A时,输入电压在20~30V之间变化的变换器的电压调整率为0.1%,并通过DSP控制,实现了变换电路的输入侧功率因数可调,且最高功率因数为0.997,AC-DC变换电路效率为93%。整机效率还可以通过更换部分元器件进一步提高。

4.创新特色与展望

本系统创新性地采用了PWM整流技术进行功率因数校正,实现了输入端的功率因数可调,并通过优化结构,使得整机效率较高。希望通过进一步优化电路设计来提高系统的效率和功率因数的精度,并期待有一天我们的作品能应用到实际工程中去。

六、参考资料

[1]林静然.基于TI DSP的通用算法实现[M].北京:电子工业出版社,2008

[2]孔丽明.TMS320F28027原理及其C语言程序开发[M].北京:清华大学出版社,2008

[3]王成华,王友仁,胡志忠.现代电子技术基础(模拟部分)[M].北京:北京航空航天大学出版社,2005

[4]冈村廸夫.OP放大电路设计[M].北京:科学出版社,2004

[5]王水平,王亚聪.MOSFET/IGBT驱动集成电路及应用[M].北京:人民邮电出版社,2009

[6]周志敏,周继海.开关电源实用技术设计与应用[M].北京:人民邮电出版社,2009

报 告 7

基本信息

一、设计方案工作原理

1.技术方案分析比较

(1)交流电变为直流电的方案

方案1:半波整流电路(见图A-7-1(a))是一种最简单的整流电路。它由电源变压器 、整流二极管D 和负载电阻RL组成。变压器把市电电压(多为220V)变换为所需要的交变电压E2,二极管D再把交流电变换为脉动直流电。

方案2:全波整流电路(见图A-7-1(b))可以看作是由两个半波整流电路组合成的。变压器次级线圈中间需要引出一个抽头,把次级线圈分成两个对称的绕组,从而引出大小相等但极性相反的两个电压。

方案3:桥式整流电路(见图A-7-1(c))是使用最多的一种整流电路。这种电路,只要将4只二极管连接成“桥”式结构,便具有全波整流电路的优点,而同时在一定程度上克服了它自身的缺点。桥式整流电路有专门的芯片可供使用。

方案比较:方案3简单实用,芯片体积小,散热性能好,因此本题采用方案3。

(a)半波整流电路 (b)全波整流电路 (c)桥式整流电路

图A-7-1 交流电变为直流

(2)DC-DC主回路拓扑方案

方案1:并联开关电路形式(见图A-7-2(a))。并联开关电路为升压型电路,开关导通时电感储能,截止时电感能量输出。只要电感绕制合理,能达到题目要求的36V,且输出电压呈现连续平滑的特性。

方案2:串并联开关电路形式(见图A-7-2(b))。此电路是在串联开关电路后接入一个并联开关电路。用电感的储能特性来实现升降压,电路控制复杂。

方案比较:由于本题只需升压,故选择方案1。

(a)并联开关电路形式 (b)串并联开关电路形式

图A-7-2 DC-DC主回路拓扑

(3)控制电路方案

方案1:采用固定频率电流模式控制器UC3843,这个芯片具有可微调的振荡器、高增益误差放大器、电流取样比较器和大电流图腾柱式输出,其中电流比较器可用于过流保护,电压比较器可设置为闭环控制,调整速度快。

方案2:功率因数校正芯片UCC28019采用平均电流模式对功率因数进行校正,适用于宽范围通用交流输入,输出为100W~2kW的功率因数变换器。该芯片开关频率固定(65kHz),具有峰值电流限制、软过流保护、开环检测、输入掉电保护、输出过压/欠压保护等众多系统保护功能。

方案比较:由于本题要求实现功率因数的校正,从理论上看,芯片UCC28019能够实现APFC,更符合题目的要求,但实际使用中发现该芯片无稳压功能,且输出脉动较大。然而芯片UC3843具有响应速度快,可以很快地调节PWM波,精度高,电压调整率低,负载调整率低,效率高,输出纹波小等优点。因此经实际操作比较后,本题采用方案1。

2.系统结构工作原理

系统结构框图如图A-7-3所示。整流桥把220V工频交流输入电压转变成直流电压;DC-DC变换器为升压斩波电路,因为电感储能后具有使电压泵升的作用,且大电容可以将输出电压保持住,所以输出电压大于电源电压。考虑到输出电压的波动和负载的不同,通过控制模块校正PWM来稳定输出电压。控制模块由单片机和UC3843组成,单片机利用A/D、D/A采集输出电压,并为UC3843提供输入参考电压。

图A-7-3 系统结构框图

二、核心部件电路设计

1.关键器件性能分析

UC3843是高性能固定频率电流模式控制器,其专为离线和直流至直流变换器应用而设计,为设计人员提供只需最少外部元件就能获得成本效益高的解决方案。UC3843内部原理图如图A-7-4所示,此芯片具有可微调的振荡器、能进行精确的占空比控制、温度补偿的参考、高增益误差放大器、电流取样比较器和大电流图腾柱式输出,是驱动功率MOSFET的理想器件。保护特性包括输入和参考欠压锁定,各有滞后、逐周电流限制、可编程输出静区时间和单个脉冲测量锁存。

图A-7-4 UC3843内部原理图

2.电路结构工作机理

当功率管导通时,电感储能,电容起稳压作用,且电容放电为负载提供电压;当功率管关断时,电感给电容充电的同时,也为负载提供电压。R2和R3、R4构成分压,将采样电压输入UC3843的VFB端。在功率管S极与地之间串入电流采样电阻R1,把电压输入UC3843的SENSE端,构成闭环反馈。当输出电压波动或者负载变化时,通过闭环可以把输出电压稳定在一个定值。

假定输入交流市电电压波形为理想正弦波,输入电流为非正弦的周期电流波,通过傅里叶级数变换,功率因数可以利用公式(1)表示。

![]()

(1)

式中φ1为基波电流和电压之间的相位差,I1RMS为基波电流有效成分,IRMS总为交流总输入电流的有效值。可见,可以通过以下途径提高电路的功率因数PF。

(1)φ1→0⟹cosφ1→1⟹降低I1RMS和V之间的相位移;

(2)降低交流输入电流IRMS总的谐波电流成分。

本设计采用在交流电输入回路串入大电感,抑制谐波电流来提高功率因数。

3.核心电路设计仿真

系统仿真电路如图A-7-5所示。

图A-7-5 系统仿真电路

4.电路实现调试测试

系统电路的仿真波形如图A-7-6所示,包括驱动波形(PWM)、电流采样波形(i(L1))、输出波形(output)。

图A-7-6 系统电路的仿真波形

三、系统软件设计分析

1.系统总体工作流程

采用单片机MSP430F5529实时检测输出电流并通过液晶显示,当输出电流大于2.5A时,通过控制继电器实现输出过流保护功能,同时还能通过测得的输入电流有效值计算出系统的功率因数。主程序流程图如图A-7-7所示。整个系统涉及的软件的主要模块为输出电流采样模块,过流保护模块,输入电流有效值采样模块和参数显示模块。

图A-7-7 主程序

流程图

2.主要模块程序设计

图A-7-8是主程序中初始化子程序的流程图。

图A-7-8 初始化程序

输出电流采样模块工作流程为:单片机循环采集到输出电流数值,采集次数满30次后取平均值,得出输出电流大小,输出电流采样程序流程图如图A-7-9所示。

图A-7-9 输出电流采样

流程图

输出过流保护模块工作流程为:单片机采集到输出电流值后判断是否达到过流保护的设定值,如果超过则通过主电路中继电器动作将主电路电源切断,从而达到过流保护的目的。输出过流保护程序流程图如图A-7-10所示。

图A-7-10 输出过流保护

程序流程图

输入电流有效值采样模块工作流程为:该电路首先通过真有效值转换芯片AD637将输入交流电流转换为直流有效值,单片机采集到该值,次数满30次后取平均值,作为计算电路功率因数的依据。其流程图和输出电流采样的流程图相似。

计算功率因数模块工作流程为:在已知系统输入电压、输入电流值和输出电压、输出电流值情况下,通过输出有功功率与视在功率的比,即得出系统的功率因数。

显示更新模块工作流程为:循环更新显示输出电流大小和系统的功率因数值。

四、参考资料

[1]康华光.电子技术基础模拟部分[M].第五版.北京:高等教育出版社,2006

[2]康华光.电子技术基础数字部分[M].第五版.北京:高等教育出版社,2006

[3]李先允,姜宁秋.电力电子技术[M].北京:中国电力出版社,2006

[4]全国大学生电子设计竞赛组委会.第九届全国大学生电子设计竞赛获奖作品选编[M].北京:北京理工大学出版社,2010

[5]黄俊.电力电子变流技术[M].北京:机械工业出版社,2005

[6]郭世明.电力电子技术[M].四川:西南交通大学出版社,2004

[7]邢岩,肖曦,王丽娜.电力电子技术基础[M].北京:机械工业出版社,2010

[8]陈坚.电力电子学[M].北京:高等教育出版社,2004

报 告 8

基本信息

一、设计方案主要内容

1.设计方案工作原理

设计的单相AC-DC变换电路以Boost变换器为主电路,以平均电流控制芯片UC3854为核心控制器,采用电压电流双闭环控制,使系统网侧功率因数在整个负载和输入电压变化范围内都达到0.997以上,输出电压始终维持36V不变,且系统效率较高;基于TI公司的单片机MSP430,准确实现了过流保护、输出电压、电流及网侧功率因数的测量和显示等。本设计既具有很高的精度,又具有结构简单、易于实现的优点。

2.技术方案比较分析

方案1:主电路采用无输入滤波电感的Boost变换器或者无输入滤波电感的Sepic变换器;控制电路采用电压、电流双闭环控制结构。其中,外环为输出电压环,其输出与电网电压采样信号相乘,作为网侧电流的基准信号;电流环必须采用单极性调制方式,因此电流环校正网络的输出电压必须要取绝对值,才能和三角波交截,从而产生SPWM波,以驱动主电路的开关管。

方案2:主电路采用Boost变换器或者Sepic变换器;控制电路采用UC3854作为PWM控制芯片,其属于平均电流控制。

方案3:主电路采用Boost变换器或者Sepic变换器;控制电路采用IR1150作为PWM控制芯片,其属于单周期控制。

方案1虽然能很好地实现题目要求,但是需要用分立元器件构建绝对值电路、三角波发生电路,成本高且实现复杂。方案2采用目前使用最广泛的APFC芯片UC3854,其恒频工作在电感电流连续状态,具有开关管电流有效值小、滤波器体积小、开关噪声和输入电流波形失真小、成本低、易于实现、技术成熟可靠等优点。与方案2相比,方案3采用单周期控制芯片IR1150,其同样可以实现低电流畸变和高功率因数,且具有外围电路复杂程度低,动态响应快、开关频率恒定、鲁棒性强等优点;但是其最低开关频率高达50kHz,系统开关损耗较大,效率较低;由于该控制方法属于非线性控制策略,很难采用经典控制理论来进行系统的稳定性分析和仿真验证,对于新手而言难以在短期内实现。为此,本组成员决定采用方案2。

二、核心部件电路设计

1.系统框图

图A-8-1所示的单相AC-DC变换电路系统由主电路(变压器、整流桥、Boost电路)、以UC3854为核心的控制电路、电流采样电路、电压采样电路、电源模块、单片机模块等6个部分组成。其中,单片机模块完成以下三个任务:① 测量并显示输出电压、输出电流;② 过流保护;③ 测量网侧功率因数。

图A-8-1 单相AC-DC变换电路系统框图

2.主电路

采用图A-8-2所示的主电路,其由变压器(自耦变压器和隔离变压器组成)、整流桥、Boost主电路组成。其中Boost电路的开关管用图腾柱驱动。

图A-8-2 主电路

3.控制电路

主控电路由UC3854芯片及其外围电路组成,如图A-8-3所示。

图A-8-3 控制电路

4.采样调理电路

采样调理电路如图A-8-4所示。输出电压经电阻分压,采用TI公司的16位A/D转换芯片ADS1115。输出电流用霍尔电流传感器进行采样。因此,本方案采用霍尔电流传感器CSM005SY进行采样,其采用±15V供电。

图A-8-4 采样调理电路

5.过流保护电路

输出过流保护电路如图A-8-5所示。输出电流用霍尔电流传感器CSM005SY进行采样,然后通过电压跟随器进行电流隔离。为了防止输出电压超过A/D转换芯片的最大耐压,电压跟随器的输出要限制在3.3V以下。当输出电流达到2.5A时,单片机就通过I/O口发出高电平,使得常闭触点断开,从而切断负载。为了防止变换器重复启停,启动保护后单片机的保护信号要能继续维持,除非手动复位。

图A-8-5 过流保护电路

6.电源模块

电源模块电路如图A-8-6所示。其利用LM317T、LM337T产生正负电源,该实验中利用LM317产生+22V电压给UC3854芯片供电。

图A-8-6 电源模块

三、系统软件设计分析

在本系统的软件设计中,采用TI公司的MSP430F149型单片机,单片机芯片配以必要的外部器件构成最小系统。

1.系统总体工作流程

在本系统的设计中,对输出电流、电压进行采样。在单片机内部对电流采样值进行判断,若检测到输出电流大于保护值,单片机向继电器发送保护信号,继电器动作,使得负载断路,以起到保护系统电路的作用。系统总体工作流程图如图A-8-7所示。

图A-8-7 系统总体工作流程图

2.采样子程序流程图

本系统使用MSP 430F149单片机的ADC12模块支持高速的12位A/D转换。采样子程序流程图如图A-8-8所示。

图A-8-8 A/D采样子流程图

四、竞赛工作环境条件

实验中心无偿提供课题开展的场地,提供必备的计算机,测试仪器设备,保证竞赛顺利开展。竞赛过程中用到的实验设备包括:四位半数字万用表VICTOR86E、双通道数字存储示波器TDS2012、福禄克电能质量分析仪Fluke435。

五、测试内容及结果

1.输出电压

在输入交流电压 US=24.0V、输出直流电流 Io=1.998A的条件下,输出直流电压Uo= 36.00V <36V±0.1V,满足题目要求。

表A-8-1 输出电压测量

2.负载调整率

当US=24.0V,Io在 0.203~1.996A范围内变化时的负载调整率为:

![]()

满足题目要求。

表A-8-2 负载调整率

3.电压调整率

当Io=1.999A,US在20.0~30.0V范围内变化时,电压调整率为:

![]()

满足题目要求。

表A-8-3 电压调整率

4.功率因数测量

利用功率因数测量电路和福禄克电能质量分析仪,分别测量不同工况下AC-DC 变换电路输入侧功率因数,其测量误差绝对值均不大于0.03,满足题目要求。

表A-8-4 输入侧功率因数

5.过流保护

输出电流调至2.53A时,继电器保护动作,直流输出侧的负载自动切除。动作电流值在2.3~2.7A之间,满足题目要求。

六、发挥部分

(1)由基本部分的第(4)部分的测量数据可以看出, AC-DC变换电路交流输入侧功率因数不低于0.98,因而实现了功率因数校正,满足题目要求。

(2)在US=24.0V,Io=1.998A,Uo=36.00V条件下,利用福禄克电能质量分析仪测量出AC-DC 变换电路的输入功率为79.9W,因而系统效率为:

![]()

比较接近题目要求。

七、参考资料

[1]黄智伟.全国大学生电子设计竞赛——制作实训[M].北京:北京航空航天大学出版社,2006

[2]黄智伟.全国大学生电子设计竞赛——技能训练[M].北京:北京航空航天大学出版社,2006

[3]黄智伟.全国大学生电子设计竞赛——系统设计[M].北京:北京航空航天大学出版社,2006

[4]黄智伟.全国大学生电子设计竞赛——电路设计[M].北京:北京航空航天大学出版社,2006

[5]张占松,蔡宣三.开关电源的原理与设计[M].北京:电子工业出版社,2004

[6]洪利,章扬,李世宝.MSP430单片机原理与应用实例[M].北京:北京航空航天大学出版社,2006

[7]清源科技.Protel 99SE电路原理图与PCB设计及仿真[M].北京:机械工业出版社,2007

[8]闫胜利, 袁芳革, 冷小冰.Altium Designer 6.x中文版实用教程:原理图与PCB设计[M].北京:电子工业出版社,2007

[9]阮新波,严仰光.直流开关电源的软开关技术[M].北京:科学出版社,2000

报 告 9

基本信息

一、设计方案工作原理

预期任务目标:设计并制作如图A-9-1所示的单相AC-DC变换电路。输出直流电压稳定在36V±0.1V,输出电流额定值为 2A; 输入侧功率因数的测量误差绝对值不大于0.03,具有输出过流保护功能,动作电流为2.5A±0.2A;在US=24V,Io=2A,Uo=36V条件下,交流输入侧功率因数不低于0.98,电路效率不低于95%;自动调整功率因数,功率因数调整范围不小于0.80~1.00,稳态误差绝对值不大于0.03。

图A-9-1 单相AC-DC变换电路示意图

1.PFC校正电路

方案1:无源功率补偿法。其基本原理是把具有容性功率负载与感性功率负载并联接在同一电路中,能量在两种负载之间交换,功率因数一般只能达到70%左右,不具有良好的补偿特性。

方案2:有源功率因数校正。有源电路(主动电路)控制开关器件让输入电流波形跟随输入电压波形。

本设计采用方案2的有源功率因数校正。

2.相位测量电路

方案1:鉴相—低通滤波法。待测的两路信号分别经过电压比较器整形为方波信号,送至鉴相器,将相位转变为电压,其直流成分反映了两路信号的相位差。这种方法由于存在滤波器,精确度不高,测量速度较慢。

方案2:积分法。为了消除低通滤波器引入的误差,将异或鉴相器输出的异或脉冲送到积分器,当积分电压达到设定值时通过回路放电。被测信号的相位差越大,鉴相器的异或脉冲越宽,充电时间越短。这种方法测量精度较高,但是对积分电路和放电电路的要求也很高。

方案3:计数法。计数法将相位量转换为数字脉冲量,对数字脉冲进行测量而得到相位差,该方法精度较高,电路形式也比较简单,易于实现。

本设计选择方案3的计数法测量相位。

3.过流保护

方案1:基极驱动电路的限流电路。当输出过载或者短路时三极管导通,基极电阻两端电压增大,并与比较器的基准电压比较,控制PWM信号通断。电路所用元器件较少,易于调试,但是保护性能差、功耗大、对效率影响较大。

方案2:比较器输出控制继电器关断电源。采样电流电阻上的电压并比较,控制继电器关断电源。电路所用元器件少,保护性能好,功耗较小。

本设计选择方案2,采用比较器输出控制继电器关断电源。

本设计的系统架构框图如图A-9-2所示。

图A-9-2 本系统架构

系统电路主要包括六个模块:变压器模块、功率因数校正模块、过流保护和报警模块、相位测量模块、单片机显示和控制模块、辅助电源模块。

电路输入220V交流电压,经变压器(变压器由自耦变压器和隔离变压器构成)可得到 20~30V可调的交流电压;功率因数校正模块通过UCC28019芯片内部电压和电流双闭环控制实现输出直流电压36V,最大输出电流可达到2.5A;过流保护模块采集输出电流,当电流超过2.5A时,单片机控制继电器关断电源,以达到断电的目的,同时报警电路提示;相位测量模块采集输入端的电压、电流,经过零检测和A/D转换,至单片机AT90C516显示。辅助电源模块为UCC28019,单片机提供电源。

二、核心部件电路设计

1.电路理论分析与参数计算

(1)PFC控制电路的参数计算

① 输出功率P

首先设计要求是输出DC电压36V,输出最大电流2A,因此电源的输出功率:

P=UoutIout=36×2=72W

(1)

② 输入电容Cin(查UCC28019数据表得,fsw=65kHz)

![]()

(2)

③ 采样电阻Rsense

![]()

(3)

④ 最小储能电感LBST(min)

![]()

(4)

⑤ 最小储能电容Cout(min)

![]()

(5)

⑥ 感应电阻网络(由RFB1和RFB2串联)

假设反馈电流IF=200μA,RFB2=20kΩ,查表得UREF=5V,则:

![]()

(6)

上述是PFC中关键元器件参数的计算,我们以该参数作为参考选择元器件。

(2)相位测量电路的参数计算

比较器的同相输入端通过一个1kΩ限流电阻接50Hz的电流电压信号。

2.硬件电路设计

(1)AC-DC变换电路

该电路包括变压器、全桥整流电路。变压器将220V交流电压转换为24V交流电压,经全桥整流电路对交流正弦电压进行整流得到直流24V电压。原理图如图A-9-3所示。

图A-9-3 AC-DC变换电路

(2)PFC控制电路

该电路基于TI的UCC28019实现功率因数的自适应调整。欠压锁定时芯片处于断电状态。当VCC超过开通门限阀值时,UCC28019开始工作并提供驱动脉冲,由引脚8输出推动开关管工作,输出信号为高、低电压脉冲。高电压脉冲期间,开关管导通,经过整流滤波后的电压通过电感、开关管,电感上的电流上升,储存能量,此时输出端电容向负载提供能量;低电压脉冲期间,开关管关断,电感电流下降,部分能量提供给输出端电容同时向负载提供能量。输出端的电压反馈给UCC28019使其控制开关管工作,最终使输出端电压稳定在36V。

(3)单片机测控单元

测控单元基于单片机AT90C516,实现对整个系统进行相位测量、测量结果显示、过流检测及报警控制等功能。单片机控制电路如图A-9-4所示。

图A-9-4 单片机控制电路

采用12864液晶作为显示器。A/D芯片选用TI的12位芯片——TLC2543,单片机通过模拟SPI串口通信来控制A/D采样。过流检测部分,利用单片机输出的高低电平来控制继电器,进而保护电路系统。相位测量利用单片机内部资源——中断和定时器,采取填充计数法测量相位。

(4)相位测量电路

图A-9-5 相位测量电路

该电路是通过采集输入端的电压、电流,分别经过零检测比较器,并将输出信号异或运算送入单片机,进行脉冲宽度(相位)的测量。相位测量电路如图A-9-5所示。由于要求测量的信号频率为50Hz,因此考虑用52单片机来实现相位测量。具体方法是填充计数法。此方法的弊端就是精度和时钟频率相关。本系统选择24MHz晶振。从52单片机开始,内部有一个增强版本的定时器(计数器)T2。T2具有捕获功能,能够在外部信号的下降沿把计数器的值转移到寄存器RCAP2H与RCAP2L。利用这个特点,本系统在电压方波的下降沿打开外部中断0,在中断中打开定时器T2,其下降沿捕捉中断信号,寄存器RCAP2H与RCAP2L的值代表着相位差N。因为频率为50Hz,因此相位差=N/40000×360,求得功率因数。

(5)过流保护和报警电路

该电路通过单片机实时采样输出电流实现过流保护。当电流过大时,通过运算放大器放大反馈信号给单片机,控制继电器断开,系统断电,同时报警提示。过流保护原理如图A-9-6所示。

图A-9-6 过流保护原理图

三、系统软件设计分析

本系统采用计算相位差测量功率因数。首先利用电压、电流互感器分别对电压、电流信号提取,经过比较器整形后,测出电压、电流的相位差,再由公式P=Scosθ, ![]() (Q表示无功功率)求出功率因数。相位差测量法易于操作,通过等精度测相法,可以达到很高的测相精度,很好地满足测试要求。本方案利用互感方式可以很好地保持电路的完整性,并且使用更加方便安全。

(Q表示无功功率)求出功率因数。相位差测量法易于操作,通过等精度测相法,可以达到很高的测相精度,很好地满足测试要求。本方案利用互感方式可以很好地保持电路的完整性,并且使用更加方便安全。

四、竞赛工作环境条件

设计分析软件环境:Multisim和Keil C

仪器设备硬件平台:数字多用表(Agilent 34401A)、直流稳压电源(GPS3303C)、数字示波器(DP0292)、万用表(DT9205)。

五、作品成效总结分析

1.系统测试性能指标

测量方法为先部分后整机。先调试AC-DC的转换、PFC控制电路的参数测量及单片机控制电路,最后进行整机性能的测试。整机性能的测试如下:

首先接通变压器电源,用万用表测量变压器输出电压US=24V,调整负载使Io=2A, Uo=36V,用万用表测量输出电流Io,输出电压Uo,变压器输出电压US,变压器输出电流IS,并记录。调整负载时Io在0.2~2A范围内变化,输出电压应该稳定在Uo=36V,并记录当Io= 0.2A 时的输出电压Uo1和当Io=2A时的输出电压Uo2。

调整变压器使US在20~30V范围内变化,输出电压应该稳定在36V,并记录当US=20V时的输出电压Uo1和当US=30V时的输出电压Uo2。

2.测量数据

(1)电压调整率及负载调整率测试

① 电压调整率测试

测试方法:采用100Ω/4.5A滑动变阻器做负载,调节滑动变阻器阻值,使输出电流Io= 2A 的条件下,测试当US=20V时的输出电压Uo1和当US=30V时的输出电压Uo2。

表A-9-1 电压调整率的测试数据

注:电压负载率![]()

② 负载调整率测试

测试方法:采用 100 Ω/4.5A滑动变阻器做负载,当系统达到稳定时(达到额定输出值时),调整负载使Io在0.2~2A范围内变化,输出电压应该稳定在Uo=36V,并记录当Io= 0.2A 时的输出电压Uo1和当Io=2A时的输出电压Uo2。

表A-9-2 负载调整率的测试数据

注:电压调整率![]()

(2)输入电流失真度及功率因数测试

表A-9-3 功率因数的测试

(3)输出电压、电流的测试

表A-9-4 输出电压、电流的误差测试

(4)输出电路过流保护测试

若INA128电流采样电路监测到输出电流大于过流值时,控制继电器切断输出回路,当电流下降到小于过流值时将恢复导通,具有过流及自恢复功能。经测试本系统在输出电流超过2.5A时,具有过流保护功能。

3.创新特色

(1)采用TI的有源功率因数校正(PFC)芯片UCC28019

UCC28019是美国TI公司最新的有源功率因数校正(PFC)芯片。该芯片采用平均电流模式对功率因数进行校正,适用于宽范围通用交流输入,输出为100W~2kW的功率因数变换器。该芯片开关频率固定(65kHz),具有峰值电流限制、软过流保护、开环检测、输入掉电保护、输出过压/欠压保护等众多系统保护功能。

(2)采用相位差测量功率因数

相位差测量功率因数。首先利用电压、电流互感器分别对电压、电流信号提取,经过比较器整形后,通过测量电压、电流的相位差给出功率因数。

4.总结

综合上述各部分的测试结果:本设计圆满地完成了题目基本部分的要求,还较好地完成了题目发挥部分的要求,系统的功率因数达到98%。各种滤波、隔离措施的综合应用保证了电源稳定工作,减少了输出电压和输出电流的杂波。如果能通过额外的外部电路控制UCC28019即可达到控制电路功率因数的要求。

六、参考资料

[1]黄根春,周丽清,张望先.全国大学生电子设计竞赛教程[M].北京:电子工业出版社,2012

[2]周德贵,巩贝宁.同步发电机运行技术与实践[M].北京:中国电力出版社,1996

[3]周志敏.开关电源实用技术[M].北京:人民邮电出版社,2007

[4]罗佳明,戴庆元.Boost变换电路的损耗分析[J].电子元器件应用,2007,9(2):64-67

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。