打开油层的钻井液,又称为钻井完井液(也称为狭义的完井液)。实际使用时应根据所钻油层的地层压力、岩石组成特性及地层流体情况等条件不同,选择不同类型和不同组成、特性的钻井液。国内外使用的钻井液种类很多,按其成分及作用原理大体可分为以下四大类:

(1)水基类。无固相清洁盐水钻井液、无黏土有固相完井液(暂堵型体系)和改型钻井液等。

(2)油基类。油基钻井液、油包水乳化钻井液等。

(3)气体类。空气、雾、泡沫、充气钻井液等。

(4)合成基类。以人工合成或改性的有机物为连续相的钻井液。

为了达到上述对保护油气层的钻井液要求,减少对油气层的损害,通过多年的努力,我国已形成四大类16种用于钻开油气层的钻井液。

6.1.2.1 水基钻井液

由于水基钻井液具有成本低、配置处理维护较简单、处理剂来源广、可供选择的类型多、性能容易控制等优点,并具有较好的保护油气层效果,因此是国内外钻开油气层常用的钻井液体系。按其组分与使用范围又可分为如下9种。

6.1.2.1.1 无固相清洁盐水钻井液

此种钻井液不含膨润土和其他人为加入的固相。其密度靠加入不同数量和不同种类的可溶性盐进行调节,其密度可在1.0~2.30g/cm3范围内(表6-1);加入对油气层无损害(或低损害)的聚合物来控制其滤失量和黏度;为了防腐,应加入对油气层不发生损害或损害程度低的缓蚀剂。

表6-1 各类盐水液所能达到的最大密度

无固相清洁盐水钻井液可以大大降低固相堵塞损害和水敏损害,但仅适用于套管下至油气层顶部,油气层为单一压力体系的裂缝性油层或强水敏油层。此种钻井液已在长庆、中原、华北、辽河等油田个别井上使用,取得了较好的效果。由于此种钻井液具有成本高、工艺复杂、对处理剂要求苛刻、固控设备要求严格、腐蚀较严重和易发生漏失等问题,故很少用作钻井液,只在射孔液与压井液中使用较为广泛。

6.1.2.1.2 水包油钻井液

水包油钻井液是将一定量油分散于水或不同矿化度盐水中,形成以水为分散介质、油为分散相的无固相水包油钻井液。其组分除油和水外,还有水相增黏剂,主、辅乳化剂。其密度可通过调节油水比以及加入不同数量和不同种类的可溶性盐来调节,最低密度可达0.89g/cm3。水包油钻井液的滤失量和流变性能可通过在油相或水相中加入各种低损害的处理剂来调节,此种钻井液特别适用于技术套管下至油气层顶部的低压、裂缝发育、易发生漏失的油气层。此种钻井液已成功地用于辽河静北古潜山油藏、新疆火烧山和夏子街油田。

6.1.2.1.3 无膨润土暂堵型聚合物钻井液

此种钻井液由水相、聚合物和暂堵剂固相粒子组成。其密度依据油气层孔隙压力,采用不同种类和加量的可溶性盐来调节(但需注意不要诱发盐敏)。其流变性能通过加入低损害聚合物和高价金属离子来调控,滤失量可通过加入各种与油气层孔喉直径相匹配的暂堵剂来控制,这些暂堵剂在油气层中形成内泥饼,阻止钻井液中固相或滤液继续侵入。此种钻井液在使用过程中必须加强固控工作,减少无用固相的含量。我国现有的暂堵剂按其可溶性和作用原理可分为以下四类。

(1)酸溶性暂堵剂。常用的有细目或超细目碳酸钙、碳酸铁等能溶于酸的固相颗粒。油井投产时,可通过酸化消除油气层井壁内、外泥饼而解除这种固相堵塞。此类暂堵剂不宜用于酸敏油气层。

(2)水溶性暂堵剂。常用的有细目或超细目氯化钠和硼酸盐等。它仅适用于加有盐抑制剂与缓蚀剂的饱和盐水体系。所用饱和盐水要根据所配体系的密度大小加以选择。例如,低密度体系用硼酸盐饱和盐水或其他低密度盐水作基液,体系密度为1.03~1.20g/cm3。氯化钠盐粒加入到密度1.20g/cm3饱和盐水中,其密度范围为1.2~1.56g/cm3。选用高密度体系时,需选用氯化钙、溴化钙和溴化锌饱和盐水,然后再加入氯化钙盐粒,密度可达1.5~2.3g/cm3。此类暂堵剂可在油井投产时,用低矿化度水溶解各种盐粒解堵。

(3)油溶性暂堵剂。常用的为油溶性树脂、石蜡、沥青类产品等,按其作用可分为两类:一类是脆性油溶性树脂,它主要用作架桥粒子。这类树脂有油溶性聚苯乙烯,在邻位或对位上有烷基取代的酚醛树脂、二聚松香酸等。另一类是可塑性油溶性树脂,它的微粒在压差下可以变形,在使用中作为填充粒子。这类油溶性树脂有乙烯-醋酸乙烯树脂、乙烯-丙烯酸脂、石蜡、磺化沥青、氧化沥青等。此类暂堵剂可由地层中产出的原油或凝析油溶解而解堵,也可注入柴油或亲油的表面活性剂加以溶解而解堵。

(4)单向压力暂堵剂。常用改性纤维素或各种粉碎为极细的改性果壳、改性木屑等。此类暂堵剂在压差作用下进入油气层,以其与油气层孔喉直径相匹配的颗粒堵塞孔喉。当油气井投产时,油气层压力大于井内液柱压力,在反方向压差作用下,将单向压力暂堵剂从孔喉中推出,实现解堵。

上述各类暂堵剂依据油气层特性可以单独使用,亦可联合使用。无膨润土暂堵型钻井液通常只宜使用在技术套管下至油气层顶部,而且油气层为单一压力系统的井。此种钻井液尽管有许多优点,但成本高,使用条件较苛刻,故在实际钻井过程中使用不多。我国在辽河油田稠油先期防砂井、古潜山裂缝性油田和中原、二连与长庆等低压低渗油田所钻的井上使用过此类钻井液。

6.1.2.1.4 低膨润土聚合物钻井液

膨润土对油气层会带来危害,但它能给钻井液提供所必需的流变性和低的滤失量,并可减少钻井液所需处理剂加量,降低钻井液成本。此类钻井液的特点是尽可能降低了其中膨润土的含量,使其既能使钻井液获得安全钻进所必需的性能,又能对油气层不产生较大的损害。钻井液与油气层的配伍性及所必需的流变性能与滤失性能可通过选用不同种类的聚合物和暂堵剂来达到。此类钻井液已在我国华北、二连、中原、长庆、四川、江汉等油田的低压、低渗油气层或碳酸盐裂缝性油气层的部分井中使用,取得了较好的效果。

6.1.2.1.5 改性钻井液

我国大部分井均采用长段裸眼钻开油气层,技术套管没能封隔油气层以上地层,为了减少对油气层的损害,在钻开油气层之前,对钻井液进行改性,使其与油气层特性相匹配,不诱发或少诱发油气层潜在损害因素,其改性途径为:

(1)降低钻井液中膨润土和无用固相含量,调节固相颗粒级配。

(2)按照所钻油气层特性调整钻井液配方,尽可能提高钻井液与油气层岩石和流体的配伍性。

(3)选用合适类型的暂堵剂及加量。

(4)降低静、动HTHP滤失量,改善流变性与泥饼质量。

此种钻井液在国内外被广泛用作钻开油气层的钻井液,因为它的成本低,应用工艺简单,对井身结构和钻井工艺没有特殊要求,对油气层损害程度较低。华北油田在岔12与39断块、宁50-20与50-29区块、路30井上使用改性钻井液,完井后测试结果表明属于轻微损害。

6.1.2.1.6 正电胶钻井液

这是一类用混合金属氢氧化物(Mixed Metal Hydroxide,简称MMH)处理的钻井液,其保护储层的作用是在生产实践中被发现的,正电胶钻井液保护油气层的机理仅属推测,大致有以下几个方面:

(1)正电胶钻井液特殊的结构与流变学性质。正电胶钻井液通过正负胶粒极化水分子形成复合体,在毛细管中呈整体流动,像一块“豆腐块”,很容易反排出来。它不同于其他钻井液体系,其他钻井液体系基本上是通过负电性稳定钻井液,钻井液在流动中,不同粒径的颗粒可进入不同大小的毛细管,直到卡死为止。这样反排起来就很困难,造成渗透率不易恢复。华北油田与塔里木石油勘探开发指挥部都曾测定过钻井液中的粒度分布,最后得出一致的结论,正电胶钻井液中亚微米粒子很少。这一方面可能是抑制性所致,另一方面很有可能是亚微米粒子在形成复合体的过程中,已无法单独存在了。

(2)正电胶对岩心中黏土颗粒膨胀的强烈抑制作用。正电胶具有相当强的抑制黏土膨胀的能力。这有利于稳定岩心中毛细管的形态。“硬化”的毛细管有利于液体的排出。

(3)整个钻井液体系中分散相粒子的负电性减弱。正电胶钻井液体系的负电性是较弱的。正电胶含量越高,体系越接近中性,惰性增强,有利于岩心中毛细管的稳定。

6.1.2.1.7 甲酸盐钻井液

甲酸盐钻井液是指以甲酸钾、甲酸钠、甲酸铯为主要材料所配制的钻井完井液,其基液的最高密度达2.3g/cm3,可根据油气层的压力和钻井完井液的设计要求予以调节,并且在高密度条件下,可以方便地实现低固相、低黏度。高矿化度的盐水能预防大多数油气层的黏土水化膨胀、分散运移,同时,以甲酸盐配制的盐水不含卤化物,不需缓蚀剂,腐蚀速率极低。由于能有效地实现低固相、低黏度、低油气层损害、低腐蚀速率和低环境污染,是最近几年发展较快的一种钻井液体系。

6.1.2.1.8 聚合醇(多聚醇)钻井液

聚合醇钻井液因钻井液体系中使用聚合醇而得名。聚合醇保护油气层的作用机理是:在浊点温度以下,聚合醇与水完全互容,呈溶解态;当体系温度高于浊点温度时,聚合醇以游离态分散在水中,这种分散相就可作为油溶性可变形粒子起封堵作用。由于聚合醇的浊点温度与体系的矿化度、聚合醇的分子量有关,将浊点温度调节到低于油气层的温度,就可以借助聚合醇在水中有浊点的特点实现保护油气层的目的。

6.1.2.1.9 屏蔽暂堵钻井液

当长裸眼井段中存在多套压力层系地层时,例如:①上部井段存在高孔隙压力或处于强地应力作用下的易坍塌泥岩层或易发生塑性变形的盐膏层和含盐膏泥岩层,下部为低压油气层;②多套低压油气层之间间互高孔隙压力的易坍塌泥岩互层;③老油区因采油或注水而形成的过高压差而引起的油气层损害。因为多套地层同在一个裸眼井段中,为了顺利钻井,钻井液密度必须按裸眼井段中所存在的最高孔隙压力来确定,否则就会发生井塌等井下复杂情况,轻则增加钻井时间,重则报废井,而这样做的结果又必然对低压油气层形成过高压差。为了解决此技术难题,现已成功开发了屏蔽暂堵钻井液技术。此类钻井液将在本节6.1.2.5中详细介绍。

6.1.2.2 油基钻井液

油基钻井液包括油包水钻井液。该类钻井液以油为连续相,其滤液为油,能有效地避免油层的水敏作用,对油气层损害程度低,并具备钻井工程对钻井液所要求的各项性能,是一种较好的钻井液。但由于其成本高,对环境易产生污染,容易发生火灾等原因,使其在我国现场使用受到限制。

油基钻井液对油气层仍然可能发生以下几个方面的损害:使油层润湿反转,降低油相渗透率;与地层水形成乳状液堵塞油层;油气层中亲油固相颗粒运移和油基钻井液中固相颗粒侵入等。为了克服上述损害,可采用无液体乳化剂的全油钻井液。

6.1.2.3 气体类钻井液

对于低压裂缝油气田、稠油油田、低压强水敏或易发生严重井漏的油气田及枯竭油气田,其油气层压力系数往往低于0.8,为了降低压差的损害,需实现近平衡压力钻井或负压差钻井。但上述两大类钻井液密度均难以满足要求。气体类流体以气体为主要组分来实现低密度。该类流体可分为以下四种。

(1)空气。空气流体是由空气或天然气、防腐剂、干燥剂等组成的循环流体。由于空气密度最低,常用来钻已下过技术套管的下部漏失地层、强敏感性油气层和低压油气层。此种流体密度低,无固相和液相,从而减少对油气层的损害。使用空气钻井,机械钻速高,并能有效地预防井漏对油气层的损害。但该类流体的使用受到井壁不稳定、地层出水、井深等问题的限制。

(2)雾。雾是由空气、发泡剂、防腐剂和少量水混合组成的流体,是空气钻井中的一种过渡性工艺。即当钻遇地层流体进入井中(其流量小于23.85m3/h)而不能再继续采用空气作为循环流体钻进时,可向井内注入少量发泡液,使返出岩屑、空气和液体呈雾状,其压力低,对油气层损害程度低。但它亦与空气一样,使用范围受到限制。

(3)泡沫流体。泡沫流体是由空气(或氮气或天然气等)、淡水(或咸水)、发泡剂和稳泡剂等组成的密集细小气泡,气泡外表为强度较大的液膜包围而成的一种气-水型分散体系。它在较低速度梯度下有较高的表观黏度,因而具有较好的携屑能力。使用泡沫流体钻井,机械钻速高,油气层浸泡时间短,泡沫流体无固相,密度低(常压下为0.032~0.065g/cm3),因而对油气层损害程度低,适用于低压易发生漏失且井壁稳定的油气层。我国新疆、长庆等油田均已成功地使用此类流体。长庆油田青1井首次在3205~3232m井段使用泡沫流体取心。但因泡沫流体的使用受到许多条件的限制而没有推广应用。

(4)充气钻井液。充气钻井液以气体为分散相,液相为连续相,并加入稳定剂使之成为气液混合均匀而稳定的体系,用来进行充气钻井。此种钻井液经过地面除气器后,气体从充气钻井液中脱出,液相再进入钻井泵继续循环。

充气钻井液密度低,最低可达0.6g/cm3,携砂能力好,可用来钻进低压易发生漏失的油气层,实现近平衡压力钻井,减少压差对油气层的损害。辽河油田与新疆石油管理局分别在高升和火烧山使用充气钻井液钻井,取得了较好的效果。充气钻井因成本高、工艺复杂,故目前仅在少数特殊情况下使用。

6.1.2.4 合成基钻井液

合成基钻井液是以人工合成或改性的有机物为连续相、盐水为分散相,再加入乳化剂、降滤失剂、流型改进剂、加重剂等组成。合成基液有酯类、醚类、聚α-烯烃、醛酸醇、线性α-烯烃、内烯烃、线性石蜡、线性烷基苯等。合成基液不与水混溶,不含芳香族化合物、环烷烃化合物和噻吩化合物,故该类钻井液无毒、可生物降解,对环境无污染,因而钻井污水、钻屑和废弃钻井液均可排放。

合成基钻井液具有油基钻井液的许多优点,润滑性好,摩阻力小;携屑能力强,井眼清洁;抑制性强,钻屑不易分散,井眼规则,不易卡钻,有利于井壁稳定;对油气层损害程度低,不含荧光物质,解决了影响测井和试油资料解释等问题。此类钻井液已用来钻水平井和大位移井等,但成本高。

6.1.2.5 屏蔽暂堵保护油气层钻井液技术

屏蔽暂堵保护油气层钻井液技术(简称屏蔽暂堵技术)是一项新技术。此项技术主要用来解决裸眼井段多压力层系地层保护油气层技术难题。即利用钻进油气层过程中对油气层发生损害的两个不利因素(压差和钻井液中固相颗粒),将其转变为保护油气层的有利因素,达到减少钻井液、水泥浆、压差和浸泡时间对油气层损害的目的。

屏蔽暂堵技术的技术构思是利用油气层被钻开时,钻井液液柱压力与油气层压力之间形成的压差,在极短的时间内,迫使钻井液中人为加入的各种类型和尺寸的固相粒子进入油气层孔喉,在井壁附近形成渗透率接近于零的屏蔽暂堵带。此带能有效地阻止钻井液、水泥浆中的固相和滤液继续侵入油气层,其厚度必须大大小于射孔弹射入深度(我国目前常用的射孔枪89枪能射穿400mm以上,102枪射孔深度超过700mm),以便在完井投产时通过射孔解堵。

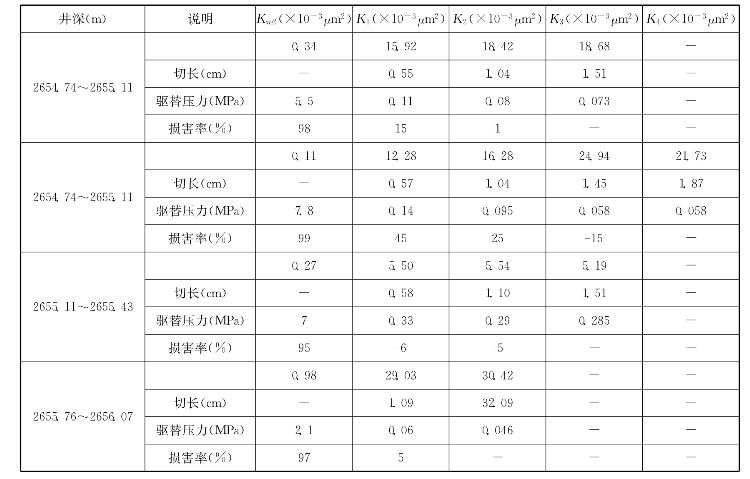

上述构思已被室内和现场试验所证实是切实可行的。从表6-2中的室内试验数据可以看出,粒度分布合理的颗粒有可能在不同渗透率的油气层中形成渗透率接近于零的屏蔽暂堵带。此带渗透率随压差增加而下降(表6-3),其厚度小于30mm,小于射孔弹射入深度。为了进一步验证在实际钻井过程中屏蔽暂堵带能否形成,此带的真实厚度有多大,吐哈石油勘探开发指挥部在陵10-18井使用屏蔽暂堵钻井液钻开油层,并进行取心。通过对取出岩心的检测(表6-4),屏蔽环的渗透率均小于1×10-3μm2,暂堵深度均在5.8~20.9mm之间,当切除岩心的屏蔽环带后,渗透率就可以恢复。

表6-2 暂堵效果及暂堵深度

注:Kw1为暂堵前用地层水测得的渗透率;Kw2为暂堵后用地层水测得的渗透率;K切为被切后所剩岩心用地层水测得的渗透率。

表6-3 压差对屏蔽暂堵效果的影响

注:岩心原始水测渗透率Kw1=1177.9×10-3μm2,孔隙度为34.80%,平均孔喉直径为14.90μm。暂堵体系粒子级配0.0~8.0μm。其中:桥塞粒子直径为8.0μm,可变形软粒子粒径为1.5~2.0μm(含量1.4%),各级粒子总含量4.1%,温度为室温。

形成渗透率接近零的薄屏蔽暂堵带的技术要点:

(1)测定油气层孔喉分布曲线及孔喉的平均直径。

(2)按1/2~2/3孔喉直径选择架桥粒子(如超细碳酸钙、单向压力暂堵剂)的颗粒尺寸,使其在钻井液中含量大于3%(可用粒度计检测钻井液中固相的颗粒分布和含量)。

(3)按颗粒直径小于架桥粒子(约1/4孔喉直径)选用充填粒子,其加量大于1.5%。

(4)加入可变形的粒子,如磺化沥青、氧化沥青、石蜡、树脂等,加量一般为1%~2%,粒径与充填粒子相当。变形粒子的软化点应与油气层温度相适应。屏蔽暂堵技术具体实施方案如图6-3所示。

表6-4 陵10-18井岩心屏蔽环强度及暂堵深度实验

注:K1、K2、K3、K4分别为切去不同长度岩心后的渗透率。

图6-3 屏蔽暂堵技术的实施方案

屏蔽暂堵技术适用于射孔完成井,此项技术已在全国3000多口井上推广应用,油井产量普遍得到提高。采用此项技术单井投入仅需再增加1~5万元,但可在油井投产后较短时间内通过所增产的原油来回收。近几年,屏蔽暂堵技术已从常规的砂岩油藏延伸到特殊储层。

(1)裂缝储层是一类不同于常规砂岩油藏的特殊储层,其特殊性在于这类储层的油气渗流通道以裂缝为主,而钻井液对储层的损害不仅表现为对裂缝渗流通道的堵塞,而且钻井液与裂缝面基岩接触会对基岩造成损害(这种损害有可能延伸到地层深部,对产能的影响尤为严重)。针对这一损害特点,要求必须满足暂堵的范围在近井壁,不进入裂缝则更理想。而要实现暂堵要求,用压汞资料显然难以揭示裂缝的特征。通过多年的研究,目前国内已有专门描述裂缝特征的成熟技术。构成该技术的一部分是裂缝暂堵的计算机模拟,还有一部分是裂缝的面形扫描。

裂缝暂堵的计算机模拟首先将裂缝用二维模拟或三维模拟的方法在计算机中得到裂缝,即根据天然裂缝的特点,将裂缝的两个表面模拟成两个间距随机变化的曲线或曲面,并给出裂缝的统计裂缝宽度值,然后以不同的暂堵材料在计算机上进行暂堵的模拟实验,再据此组配暂堵剂进行实验验证。模拟结果表明:对于裂缝表面,实现稳定暂堵所需要的颗粒状粒子的直径应该达到裂缝平均宽度的0.8倍以上,复配一定量的非规则粒子(片状、棒状、纤维状、椭球状、纺锤状等)可以进一步提高暂堵的效果(如缩短暂堵时间、提高暂堵强度、提高反排效果等)。

由于裂缝表面的特殊性,由计算机模拟得到的裂缝能否代表真实的裂缝,还需要有真实的带裂缝的地层岩心给以验证,裂缝的面形扫描技术可以满足这一需求。该技术是将实际的裂缝两个表面的对应区域用激光扫描,将扫描所得转化为三维图形,再将上述两个三维曲面重叠,得到无应力条件下的裂缝图形,再通过计算将其转化为地应力条件下的裂缝宽度。

使用上述技术研制的裂缝暂堵剂已在四川和吐哈以及江汉等油气田入井使用,效果良好。

(2)致密储层是另一类不同于常规砂岩油藏的特殊储层,这类储层的特殊性在于基岩渗透率很低,滤液的侵入对这类储层的产能有显著影响,同时,滤液的侵入是借助毛管力的作用,是一种自发过程,即滤液与亲水的储层岩石一接触就会自动侵入储层形成阻止储层流体进入井筒的液体屏障,造成储层损害。因此,降低这类储层损害的主要途径是:一方面借助钻井液的内外泥饼控制滤失量,另一方面提高滤液黏度和降低钻井液滤液的表面张力,减少钻井液滤液的侵入量。

(3)砂岩、石灰岩气藏与常规砂岩油藏的不同点在于储层流体是气体,由于气体的流动黏滞系数远小于液体的黏滞系数,一旦液相在近井壁周围形成阻止储层流体进入井筒的液体屏障(即水锁效应,又称“液相圈闭”),储层损害将很难消除,对这类储层的保护重点是降低水锁效应,减少钻井液滤液的侵入,即在使用屏蔽暂堵技术的同时,用表面活性剂降低气-液-固界面的表面张力,通常亲水型表面活性剂可将表面张力降到3×10-5 N/cm以下,经过优选和复配后可以降得更低。

(4)疏松砂岩稠油油藏的特殊性在于储层岩石胶结性差,存在比较显著的应力敏感性,在实施屏蔽暂堵技术时,不仅要将钻井液的分散相粒度分布调整到与储层的孔喉分布相匹配,而且所使用的压差应尽量避免引起疏松储层砂岩变化而导致应力敏感。在暂堵颗粒的选择上,由于疏松砂岩的孔喉尺寸比较大,按2/3架桥原理设计的钻井液固相粒度难以控制储层揭开时大量钻井液的侵入(现场表现为进入储层时会有少量的渗漏),虽然架桥时间同样为10~30s,但高渗地层将使侵入液体的总量增加,因此架桥粒子的选择应该大于2/3。我国渤海湾地区的油藏是比较典型的疏松砂岩油藏,常规钻井液的粒度最大在50~60μm之间,不能满足储层孔喉大于100μm的暂堵要求,将钻井液的粒度最大尺寸调节到100μm左右,粒度分布将呈双峰型。经现场实验,达到了预期效果。有资料介绍,对于高渗透疏松砂岩储层,钻井液的粒度分布呈双峰型是一种较理想的分布,其中的大尺寸部分用于快速架桥,小尺寸部分用于逐级填充。

在实施油层保护技术时,许多实际的油藏类型并不都是单一,针对不同的储层类型,将保护不同类型储层的技术予以有机的组合,形成了近年来保护储层钻井液的一系列新技术。以致密碎屑岩裂缝气藏为例,在考虑储层保护钻井液时,须同时面对气藏、裂缝、致密岩层,通过裂缝暂堵、降表面张力,并结合储层改造,使川西致密碎屑岩裂缝气藏的评价和开发取得了显著的效益,进而形成了针对川西致密碎屑岩裂缝气藏的开发策略——保护与改造并举。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。