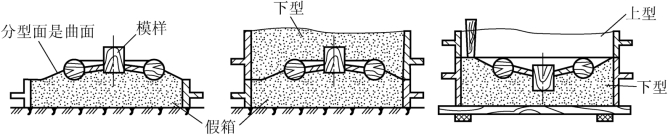

1.整模造型

整模造型是最简单的造型方法,所用的模样是一个整体,型腔全部位于一个砂型中。整模造型由于只有一个模样和一个型腔,故操作简单,不会发生错型,型腔形状和尺寸精度较好。它适用于最大截面靠一端且为平面的铸件,如齿轮坯,轴承座等。图7-6所示为整模造型过程。

2.分模造型

整模造型仅适用于外形简单、变化不复杂的铸件。当铸件外形较复杂或有台阶、环状凸缘(法兰边)、凸台等情况,如果用整模造型方法,就很难从砂型中取出模样或根本无法取出。这时可将模样从最大截面处分成两部分,故称为分模造型。

分模造型是把模样沿最大截面处分为两个半模,并将两个半模分别放在上、下两个砂箱内进行造型,依靠销钉定位。分模造型的分型面一般是一个平面,根据铸件情况分型面也可以是一个曲面、阶梯面等。其造型过程与整模造型基本相同。如图7-7所示为异口径管铸件分模造型的主要过程。

受铸件的形状限制或为了满足一定的技术要求,不宜用两箱分模造型时,可选用分模多箱造型。

图7-6 整模造型工艺过程

3.活块模造型

活块模造型是采用带有活块的模样造型方法。模样上可拆卸或能活动的部分叫活块。当模样上有妨碍起模的伸出部分(如小凸台)时,常将该部分做成活块。起模时先将模样主体取出,如图7-8(b)所示,再将留在铸型内的活块取出,如图7-8(c)所示。用钉子连接的活块模造型时,应注意先将活块四周的型砂塞紧,然后拔出钉子,如图7-8(a)所示。凸台厚度应小于该处模样厚度的1/2,否则活块难以取出。

活块模造型特点是:模样主体可以是整体的,也可以是分开的;对工人的操作水平要求较高,操作较麻烦;生产效率较低。活块模造型适用于无法起模的凸台、肋条等结构的铸件。

图7-7 分模造型

图7-8 活块模造型

(a)造下型拔出钉子 (b)取出模样主体 (c)取出活块

1-用钉子连接的活块; 2-用燕尾榫连接的活块

4.挖砂造型

需对分型面进行挖修才能取出模样的造型方法称为挖砂造型。手轮的挖砂造型过程如图7-9所示。为了便于起模,下型分型面需要挖到模样最大截面处,如图7-9(b)中A-A处所示,分型面坡度应尽量小并应修抹的平整光滑。

挖砂造型的特点是模样多为整体的;铸型的分型面是不平分型面;挖砂操作技术要求很高,生产效率较低。挖砂造型适用于形状复杂铸件的单件生产。

5.假箱造型

假箱造型是利用预先制好的半个铸型(此即为假箱)代替底版,省去挖砂的造型方法。假箱只参与造型,不用来组成铸型。手轮的假箱造型如图7-10所示。以不带浇口的上型当假箱,其上承托模样,造下型,随后造上型、合型等操作同挖砂造型,如图7-9(c)、(d)所示。

假箱造型可免去挖砂操作,提高造型效率,适用于形状复杂铸件的小批量生产。当生产数量较大时,可用木料做成底板。

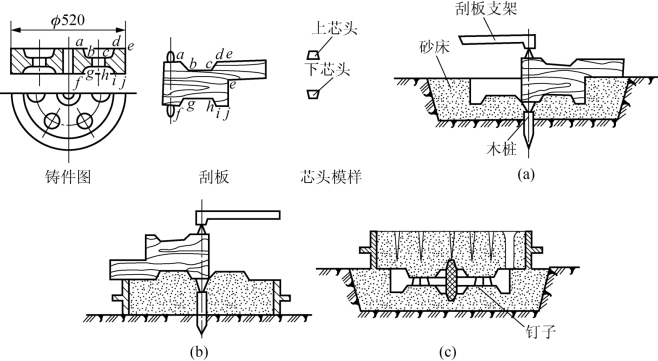

6.刮板造型

不用模样而用刮板操作的造型方法称为刮板造型。尺寸大于500mm的旋转铸件如带轮、飞轮、大齿轮等单件生产时可采用刮板造型。刮板是一块和铸件截面形状相适应的木板。大带轮的刮板造型过程如图7-11所示。

图7-9 手轮的挖砂造型过程

(a)造下型 (b)翻下型挖修分型面 (c)造上型敞箱、起模 (d)合型 (e)带浇口的铸件

图7-10 手轮的假箱造型

(a)模样放在假箱上 (b)造下型 (c)翻下型,待造上型

造型前先安装刮板支架和刮板,刮板位置应当用水平仪校正,以保证刮板轴与分型面垂直。造型时将刮板绕着固定的中心轴旋转,在砂型中刮制出所需的型腔。图7-11(a)所示为在地坑砂床中刮出下型,图7-11(b)所示为在砂箱内刮制上型。然后用上、下芯头模样分别压制出上、下芯座。做记号、下芯、合型,如图7-11(c)所示。

刮板造型简单,节省制模材料及制模工时,但造型操作复杂,生产效率很低,仅适用于大、中型旋转体铸件的单件生产。

图7-11 带轮的刮板造型过程

(a)刮制下型 (b)刮制上型 (c)下芯、合型

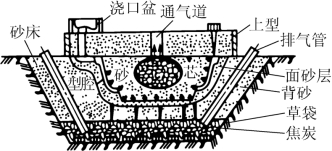

7.地坑造型

大型铸件单件生产时,为节省下砂箱,降低铸件高度,便于浇注操作,多采用地坑造型。在地平线以下的砂床中(如图7-11(a)所示)或采用特制砂床(如图7-12所示)制造下型的方法称为地坑造型。

图7-12 地坑造型合型图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。