废旧汽车轮胎被称为“黑色污染”,长期以来,废旧轮胎的处理一直是环境保护的世界性难题,这种情况在发达国家尤为严重,见图1-1、图1-2。据美国环保委员会(EPA)统计,2000年美国全年废弃的轮胎达2.85亿只,而回收利用的不到1亿只。在日本,2000年产生废旧轮胎的数量达1.1亿多只,而回收利用的只有70%左右。

图1-1 废旧轮胎的堆置占用大量土地

图1-2 废旧轮胎造成严重的环境污染

制备橡胶沥青(Asphalt Rubber)是一种减少“黑色”环境污染的有效办法。它主要是通过一定的生产加工工艺将橡胶粉加入沥青当中,形成一种以橡胶粉作为改性剂的改性沥青结合料,然后应用于公路工程当中去。由于橡胶沥青结合料中掺入的橡胶粉含量较大(一般要在15%以上),所以能够有效的利用废旧轮胎资源,极大的减少了环境污染并同时节约了工程材料。橡胶沥青不但可以在环境保护上独树一帜,而且具有优良的稳定性、耐久性以及抗滑降噪能力,因而得到了广大道路工作者的足够重视。

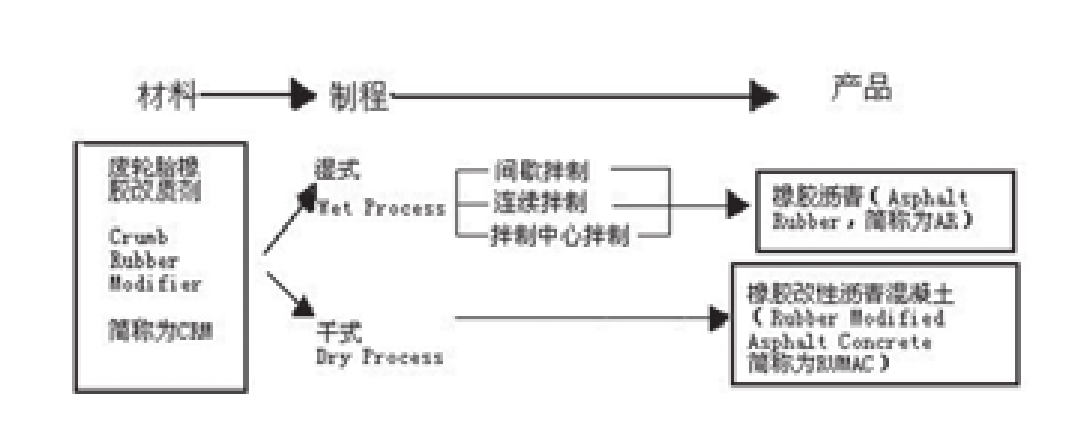

依ASTM 的定义,所谓橡胶沥青(Asphalt Rubber),是由沥青和废轮胎橡胶粉(有时视需要另加添加剂)均匀拌合而成,用作铺筑路面的粘结料。此种粘结料中的橡胶粉,应与高温的沥青充分接触拌合,使橡胶颗粒的体积膨胀后才能使用。美国联邦公路总署(FHWA)曾于1991 年针对添加废轮胎橡胶的沥青产品,根据生产工艺的差异加以分类,并将不同生产工艺的技术名词予以标准化,如图1-3所示[1]。

图1-3 美国FHWA建议废轮胎橡胶沥青命名方式

橡胶沥青(Asphalt Rubber)最早见于1948年的英国专利。现代意义的橡胶沥青混合料始20世纪40~60年代的美国,美国橡胶回收公司(Rubber Reclaiming Company)首先在20世纪40年代采用干拌法的生产工艺生产了Ramflex TM橡胶粉沥青混合料。20世纪60年代,美国专家Charles McDonald(橡胶沥青之父)首先采用湿拌法的生产工艺生产了Overflex TM橡胶沥青混合料。自此,国外的橡胶沥青生产方法主要分成干法和湿法两个体系。此后不久,橡胶沥青便开始应用于公路工程建设,并首先在美国进行铺路试验,进入70年代以后至上世纪末,美国、瑞典、加拿大、比利时、法国、南非、奥地利、澳大利亚、印度等国家都进行了广泛的应用研究和铺路试验,1988年前后,橡胶沥青在亚利桑纳成功应用于间断级配沥青混合料中,标志着橡胶沥青路用技术的全面成熟。在20世纪90年代,橡胶沥青被越来越多的国家所接受。在美国的加州、德州、佛州和南非等国家和地区,橡胶沥青已经成为常用的沥青罩面材料。在葡萄牙、西班牙、澳洲、法国和巴西等地区,橡胶沥青技术亦日益蓬勃。橡胶改性沥青先后被应用于应力吸收层(SAM)、应力吸收中间层(SMAI)、开级配表层(OPGC)、密级配混合料,在应用废弃轮胎胶粉改性沥青和提高沥青混合料的性能上取得了相当的进展[2]。

1990~1993年,弗罗尼亚州用McDonald法(掺量约18%)和Rouse法(掺量为5%~10%)建设了5段实验路。在经过最长4年的行车作用后性能检测表明,添加橡胶粉的路段比对比路段车辙要明显为小,抗滑性能增强,但抗裂方面并没有很大区别。

1991~1992年,在环境及能源部和运输部的资助和管理下,加拿大安大略省修建了11段橡胶粉改性实验路(包括全新实验路,橡胶改性路面再生实验路和一般路面冷再生添加剂实验路等),1996年提交了评估报告,从路面使用性能、混合料设计和生产问题、路面建设初始费用、全寿命评估路面费用以及环境影响等方面评价了橡胶粉的路用效果。

阿拉斯加在1983~1986年又用Plus Ride铺设了8段单车道总计45公里路面,并于1988年首次应用了湿法。1996年,Saboundjian采用弯曲梁疲劳试验、约束试件温度应力测试和佐治亚轮辙试验,对这些使用达7~17年的路面及对比段落进行了使用性能评价。

亚利桑那州的运输部还曾铺筑过大量的应力吸收薄膜夹层(SAMI)试验路,多数试验路是铺筑在旧沥青混凝土路上的。据调查统计,到1998年,美国铺成的橡胶改性沥青公路已达1.1万公里。

美国从20世纪40年代至今,对橡胶沥青的研究从未间断过,研究内容深入、全面、系统,且应用广泛。研究内容主要包括:橡胶沥青共炼工艺,干法拌和橡胶改性沥青混合料工艺,橡胶改性沥青混合料摊铺和压实工艺及设备改造;橡胶改性沥青路用性能指标、橡胶改性沥青混合料的室内路用性能指标,混合料设计方法和指标;各类配方和添加工艺的橡胶添加剂沥青混合料试验路建设,路面使用性能(包括长期使用性能)的监测;橡胶粉改性沥青混凝土路面的全寿命经济分析、预测(试验路阶段和工业化后的预测);橡胶粉改性沥青混合料路面可再生性和再生工艺;橡胶粉改性沥青混合料生产和摊铺过程中的环境代价和劳动保护问题。从美国各州的研究和应用来看,推荐采用的方法是湿法工艺。集料的级配采用间断级配和开级配,一般不采用密实级配混合料。橡胶粉的掺量为基质沥青质量的5%~25%,采用湿法工艺铺筑的大多数试验路性能良好,与普通沥青路面相比,橡胶粉改性沥青混合料提高了路面的高温抗车辙、低温抗裂能力和耐久性。橡胶沥青的应用类型包括热拌沥青混合料、稀浆封层和应力吸收层等。

法国是多孔隙路面的发源地,截止到1995年,橡胶沥青多孔隙混凝土路面累积已经摊铺了超过1,000,000平方米,Alain SAINTON总结多年的PAC路面室内研究和实际应用效果表明:橡胶粉改性PAC比普通PAC在保持持久排水性能、抵抗重交通、抗剪切和抵抗不良气候影响等方面有明显的优势。

南非的废旧轮胎橡胶粉在公路行业中的应用十分成功,和美国加利福利亚州一样拥有历时20~25年仍然完好的橡胶沥青路面。应用领域包括混合料、应力吸收层等,基本上已经拥有了一整套橡胶沥青相关的技术指标。据了解,目前南非60%以上的道路沥青使用橡胶沥青。根据他们的经验,认为对于超重轴载的使用环境,橡胶粉沥青混凝土尤为有利。南非和美国一项共同合作项目研究结论还称,如果以橡胶沥青代替传统的沥青,路面结构层厚度至少可以减少一半,仍可以获得相同的抗疲劳性能。

瑞典也对橡胶沥青的发展做出了巨大的贡献。20世纪60年代,两个瑞典公司开发了掺加橡胶粉的干法表面层混合料工艺,其产品名称为RubilTM,70年代后期引进美国后由四季铺面公司(All Seasons Surfacing Corporation )申请了专利产品PlusRideTM。

上世纪60年代初,主要研究的是橡胶沥青在应力吸收层中的应用技术;到70年代初,橡胶沥青的应用延伸到应力吸收中间层;70年代中期,橡胶粉应用领域的重点转向沥青混凝土,并首先在开级配沥青混凝土中使用;70年代后期,在以连续级配为主的密实型沥青混凝土中开始使用橡胶粉;80年代后期至今,主要研究在断级配沥青混凝土中使用橡胶粉。通过多年的应用和试验总结,大多数国家沥青路面技术指南中都明确规定橡胶粉应用于断级配沥青混凝土。

国外橡胶粉沥青混凝土的生产方法也分为干拌法(Dry Process)和湿拌法Wet Process)两种。美国加州曾对这两种生产方法进行了定义:湿法是指废橡胶粉(Crumb Rubber Modifier,简称CRM)先行与沥青拌和,制成一种称为橡胶沥青(Asphalt Rubber)改性沥青胶结料,然后再与石料拌和。美国专家Charles McDonald(橡胶沥青之父)首先采用湿拌法的生产工艺生产了Overflex TM橡胶沥青混合料。广义的湿法还包括用于稀浆封层的橡胶改性乳化沥青等。干法是指将废橡胶粉作为一部分细集料先与石料干拌,然后喷入沥青拌制成废橡胶粉(或颗粒)改性沥青混合料(Rubber Modified Hot Mix Asphalt Concrete,简称RUMAC)。美国橡胶回收公司(Rubber Reclaiming Company)首先采用该种生产工艺进行橡胶沥青生产。广义的干法还包括沥青混合料摊铺后撒布橡胶颗粒再共同碾压的工艺等。

用橡胶沥青作为结合料的混凝土实际上分为两种,即橡胶沥青混凝土(Asphalt Rubber Concrete)和橡胶粉改性沥青混凝土(Rubber Modified Asphalt Concrete)。采用干法主要指橡胶粉改性沥青混凝土,而湿法主要指橡胶沥青混凝土。在美国实际应用中,两者的主要区别有:(1)橡胶粉改性沥青混凝土中橡胶粉使用量(通常为矿料重的2%~5%)是橡胶沥青混凝土的(20%的胶结料重,1.5%的矿料重)2~4倍;(2)橡胶粉改性沥青混凝土中橡胶粉添加方法简单,橡胶粉从矿料口进入,用量容易控制;橡胶沥青混凝土的橡胶粉要事先与沥青共混反应,预加工和储存,使用成本高;(3)橡胶粉改性沥青混凝土使用的橡胶粉(1.6~6.4mm)一般比橡胶沥青混凝土使用的橡胶粉要粗。

我国对胶粉改性沥青应用于公路的研究始于20世纪80年代。出于改善我国性能不佳的国产沥青的目的,同济大学研究了橡胶粉与沥青共熔反应的变化规律和对橡胶沥青路用性能的影响。通过系统的试验研究,分析验证了磨细橡胶粉改性沥青的主要特性和路用价值,并通过生产工艺的改善,促进了这种改性沥青混凝土在路面工程中的应用。1980年和1981年分别在江西省的铅山县和贵溪县铺筑了橡胶沥青试验路。由于试验路的等级较低,路面工艺是较低等级的贯入式和表面处治,研究成果不适合于高速公路。而且当时我国的陆上交通工具主要是自行车,没有足够的废旧轮胎,也就没有形成真正的橡胶粉加工产业,这种研究因缺乏重要性和紧迫性而没有得到社会的足够重视和支持,使得当时胶粉生产技术及其配套的相关技术不成熟,没有达到实用化阶段。但当时铺筑的这些试验路经过十多年高负荷运行的考验,其在减少光线的反射和路面裂缝及提高路面的热稳定性能等均有良好的效果。

因此国家“八五”规划中明确提出要重点发展胶粉的生产和应用,一些地区如广东、山东、辽宁、北京、杭州等省市又开展了胶粉改性沥青的应用研究,并取得了不少实践成果。2001年交通部公路科研所首次在钢桥桥面铺装中用干法工艺加入了30%相对于沥青的橡胶粉。该桥面经受了四个夏季的重交通考验,基本保持完好,各项性能指标保持优良。2001年~2003年交通部公路科学研究所与同济大学、山东省交通科学研究所等单位合作承担了西部交通建设科技项目《废旧橡胶粉用于筑路的技术研究》,该课题全面地开展了橡胶粉沥青混合料的室内试验研究,初步提出了橡胶粉改性沥青的技术标准、橡胶粉沥青混合料设计方法及技术标准。结合室内试验研究结果,在华南地区、西南地区、轻冰冻地区三个气候片区修筑了总长近30公里的试验路和实体工程。试验路施工有干法和湿法两种工艺,由于试验路通车时间短,路用性能尚待跟踪观测。

2004年6月“废轮胎胶粉改性沥青自动化生产线”在天津高新技术产业园区研发成功,该项目的试验路工程已经铺筑完毕,初步检测,各项指标都取得了比较满意的结果。专家介绍,4厘米胶粉改性沥青混凝土表层加上1.5厘米胶粉改性沥青应力吸收层,可取代9厘米普通沥青砼路面,在提高路面性能前提下,可节约材料40%,造价大幅度降低。此外,我国已研制成功防堵塞的胶粉喷洒机,为胶粉改性沥青用于修筑公路提供了施工配套的硬件。

我国台湾地区也对橡胶沥青进行了专门研究。台湾于2000年起在实验室内利用本地材料进行配合比实验和设计,后在相关公路部门的协助下在主干道上铺筑了2公里橡胶沥青实验路面,约使用了2000条轮胎。实验路运营4年后整体效果非常之好,没有一般承受重载交通量路面所具有的变形和龟裂破坏。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。