第五节 玻璃钢船艇建造工艺

FRP/CM艇体的成型方法主要有接触成型法和模压成型法。迄今为止FRP/CM艇体制造中最常用的方法仍是在开式阴模中采用接触成型法,其铺敷方式有如下几种,即手糊成型、喷射成型、自动化或半自动化铺敷成型等。

一、手糊成型

也叫积层或层敷、铺糊法。为玻璃钢生产作业中最早的成型方法。具体做法是先在模具上擦脱模腊或脱模剂,然后喷涂胶衣树脂,待胶凝到一定程度后,再调配树脂(在不饱和聚酯树脂中加入引发剂和促进剂),在胶衣层上涂刷一层调配好的树脂后,铺上一层事先按模具尺寸裁剪好的增强材料(玻璃纤维布或毡),用刷帚、刮板或辊辘等工具使增强材料浸透树脂,排除气泡(图4-35)。一层完毕后再进行下一层,如此反复进行,直到完成规定厚度为止,待树脂固化到较充分的程度后脱模,经修理后即为成品。

图4-35 手糊成型示意图

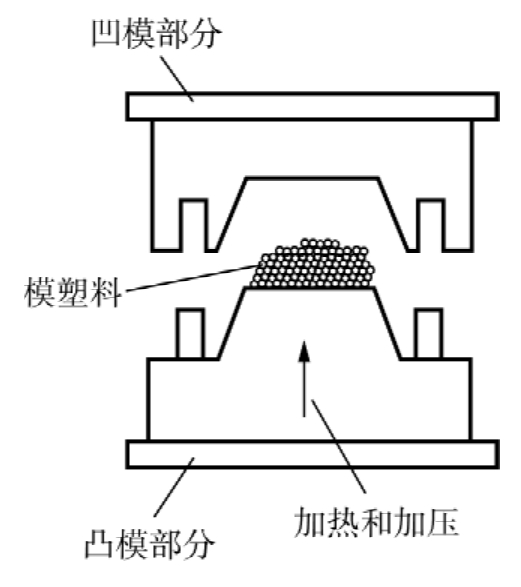

二、模压成型

为机械加工方法,将专用于模压成型的模塑料(浸渍了树脂的玻璃纤维)按需用量称量后填进钢模中(图4-36),合模,通过加温、加压,在数分钟内即可固化,脱模修整后即成为成品。由于受压机台面尺寸的限制,只适于生产较小的产品,如帆板、小型游艇之类,无法生产大尺度的船体。

图4-36 模压成型

三、喷射成型

使用双口喷枪。一个口喷射树脂,喷口内将含有引发剂的树脂与促进剂混合后喷出;另一枪口是将玻璃纤维通过切割器切成定长的短纤维,然后借助压缩空气喷出。两口呈一定角度,使喷出的树脂与短纤维在模具面上会合而成型(图4-37)。用此法形成的玻璃钢积层相当于使用玻璃纤维短切毡浸渍成型积层,只适用于强度要求不高的产品,不能取代玻璃布、毡结合的设计强度。图4-38为33mFRP渔船的甲板采用喷射成型工艺时的情景。

图4-37 喷射成型示意图

图4-38 33mFRP渔船的甲板采取了喷射成型工艺

四、浸渍成型法

通过浸渍机(又称“浸润机”)将玻璃纤维增强材料浸渍树脂,再做铺贴作业的成型方法。图4-39为浸渍机工作原理图;图4-40为造艇现场的实用机器。具体过程为:先将玻璃布或毡等增强材料通过传动装置进入树脂槽内浸透树脂,再经辊子等装置使含胶量达到预定的要求数值,然后根据船艇产品各部位尺寸大小剪裁,粘贴于模具上,再通过辊压刮平工序,使粘贴紧密、无气泡。由于省却了人工浸渍程序,减轻了劳动强度,提高了工作效率,质量有保证,如再辅以辊压机等设备,则可实现机械化作业,取代手工操作。

图4-39 浸渍机工作原理

图4-40 悬挂在行车上的浸渍机

五、注射成型

模具也需要对模、且要耐压并具有良好的密闭性。成型时先在下模上按制品设计厚度(层数)铺设好玻璃纤维布和毡,将上模合上并加密封紧固,从设置的注射口通过压力注入调配好的树脂,浸透增强材料并排出模具中的空气,经自然固化或加温固化后,脱模,即成为制品。注射成型由于需要两个模具,成本高,所以只适合体积小、生产批量大的产品,如高精度的船艇配件,很少用于制作船艇壳体。

在注射成型的基础上又派生出真空辅助成型法(图4-41)。近年来在高档船艇制造中得到推广。

图4-41 真空辅助成型法示意图

六、真空辅助成型工艺

真空辅助成型又称“真空导入工艺”(Vacuum infusion process,VIP),它与注射成型的不同之处是只需要一个单面模具(就像通常的手糊和喷射模具),上面覆以真空袋,建立一个闭合系统。所以它更适合船艇壳体的制作。

真空辅助成型工艺的基本原理和步骤是:在模具型面上先铺放成品所需要的纤维增强材料(例如玻璃纤维、碳纤维、夹芯材料等),然后放置真空袋,将型腔边缘严密密封后,再将型腔内抽真空,然后让树脂通过精心设计的树脂分配系统在真空作用下注入模腔内。真空辅助成型是在真空状态下排除纤维增强材料中的空气,利用树脂的流动和渗透,来实现对纤维及其织物的浸渍,并在室温下进行固化,最后形成具有一定树脂/纤维比例的FRP/CM结构。

(一)VIP工艺流程

VIP工艺制造艇体的流程分步骤介绍如下(图4-42):

图4-42 用真空导入工艺制造艇体

第一步:准备模具

和其他积层工艺一样,对VIP来说高质量的模具也是必需的。表面要有较高的硬度和较高的光泽,并且模具边缘至少保留15cm,便于密封条和管路的铺设。对模具进行清理干净,然后打脱模蜡或抹脱模水。

第二步:施工胶衣面

根据制品的要求,可以用产品胶衣和打磨胶衣,选用类型有邻苯,间苯和乙烯基。用手刷和喷射的方法施工胶衣层。

第三步:增强材料铺设

选用增强材料,诸如玻璃纤维、碳纤维、夹心材料……这要依据制品强度要求来定。选择增强材料对积层工艺来说是很重要的一步。

第四步:真空袋材料铺设

先铺上脱模布,接着是导流布,最后是真空袋。在合上真空袋之前,要仔细考虑树脂和抽真空管路的走向,否则有的地方树脂会无法浸润到。铺设时要非常小心,以免一些尖锐物刺破真空袋。

第五步:抽真空

铺完这些材料后,检查各进树脂管,对整个体系抽真空,尽量把体系中空气抽空。当树脂导入时,小心空气会进入体系,气泡会在泄漏点向其他地方渗入,甚至于有可能使整个制品报废。

第六步:配树脂

抽真空达到一定要求后,准备树脂。按凝胶时间配入相应的固化剂,切记不能忘记加固化剂,否则很难弥补。不过一般真空导入树脂含有固化指示剂,可以从颜色上来判断是否加了固化剂。

第七步:导入树脂

把进树脂管路插入配好的树脂桶中,根据进料顺序依次打开阀门,注意树脂桶的量,及时补充。

第八步:脱模

树脂凝胶固化到一定程度后,揭去真空袋材料。从模具上取出制品并进行后处理。

(二)真空辅助成型的特点

(1)力学性能好。

在不增加成本的情况下,与手糊构件相比,成型构件的强度、刚度或硬度及其他物理性能可提高1.25倍以上。

(2)重复性好。

采用真空辅助成型制作的构件,不论是同一构件还是构件与构件间都具有高度的一致性。构件有相对恒定的树脂比,空隙率低(不超过1%),更容易检测构件缺陷。高度固化的层合板可在日光下目测空隙或其他缺陷。

(3)重量轻。

真空辅助成型时树脂消耗量受到严格的控制,其比例几乎由真空值决定,纤维含量可高达75%~80%,无需额外的材料来连接芯材。因此,对强度或刚度要求相同的构件,采用真空辅助成型工艺制作可节省材料,减轻重量。

(4)环保。

这是真空辅助成型工艺最突出的优点。开模成型时,苯乙烯的挥发量高达35%~40%。真空辅助成型工艺则几乎是闭模成型过程,挥发性有机物和有毒空气污染物均被局限于真空袋中。仅在真空泵中排气(可过滤)和打开树脂桶时才有微量的挥发物。

(5)成本低。

效率高和纤维含量高,树脂浪费率低于5%,比开模成型工艺节约劳动力50%以上。在芯材加入的前后,无需等待树脂的预浸和固化,可一次成型大型复杂几何形状的夹层和加筋结构,尤其对于单板加筋结构,其材料和人工费的节省相当可观。

(三)真空辅助成型在舰艇中的应用

真空辅助成型工艺自1996年在舰艇中获得成功应用后,经过几年应用技术的积累,现已在海军船舶中有了较大规模的发展。英国著名的研制FRP/CM反水雷舰艇的VT公司采用该工艺制造了Sandown级猎扫雷舰的所有上层建筑和主船体中的部分内部结构,这些结构能承受很强的爆炸冲击载荷,VT公司还为Compton Marine和Westerly等公司提供技术支持,用经济的SCRIMP工艺替代原来传统的开模成型工艺,制造了长14m的游艇,并开发了新一代游艇系列;瑞典海军73m长的Visby级隐身轻型护卫舰的艇体、甲板和上层建筑等也是采用SCRIMP工艺制造的,采用该工艺制造的还有Skjold级隐身巡逻艇。此外,美国海军正在研制的新型DD21Zumwalt级隐身驱逐舰也将采用SCRIMP成型工艺建造。

SCRIMP(Seamann Composites Resin Infusion Manufacturing Process)成型工艺是由美国Seamann Composites公司在20世纪80年代末开发出来的一种真空辅助成型工艺名称(图4-43)。

图4-43 SCRIMP工艺流程图

七、分片及合拢

船艇是分片制造、脱模后,再组装起来的。图4-44是一艘小帆艇,分成3块制作:下面是船艇的外壳模块;中间是甲板连同内底模块;上面还有一块舱棚(甲板的一部分)模块。三片制作好后再合成一个完整的艇体。用螺栓固定或采用二次胶接合拢。

图4-44 分片制作的船艇

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。