在船舶建造中,船舶管路的布置是根据船体的结构及船上的设备而定。由于船体结构及船上设备等诸方面因素影响,管子必须避开障碍,使之连接起来。因此,必须根据实船的具体情况,在管子安装前,按实际要求,将管子弯曲成各种不同的角度和立体形状,以满足船上的实际安装需求。据统计,一艘船舶大概有60%以上管子需进行弯曲。

12.6.2.1 弯管工艺及技术要求

管子弯曲是通过弯管设备,把直管弯曲成各种所需的角度。弯管方法分为冷弯和热弯两种,管子冷弯是被弯曲的管子不用加热,在常温状态下进行弯曲;管子热弯是将被弯曲的管子加热到一定温度后,才进行弯曲。

1)冷弯及其工艺要点

管子的冷弯曲包括按样棒冷弯曲、按管子零件图的先弯后焊的冷弯曲和先焊后弯的冷弯曲。按样棒冷弯曲,是按照制作出平面和立体形状的样棒进行弯曲。冷弯曲的芯棒超前量必须适宜,为保证弯管质量,必须掌握好回弹角大小。

先焊后弯的工艺流程,是管子在弯曲加工前,将管子连接件焊接在直段管子上后,再进行管子弯曲。所以先焊后弯管子必须进行无余量下料,弯曲开始时,前段法兰螺孔的位置应与图纸相符,全部弯头弯曲完毕,管子法兰螺孔位置必须符合图纸要求。先焊后弯工艺目前在我国船厂还未普遍推广应用,但为了降低成本,缩短造船周期,这种新工艺必定会在各船厂推广应用。

2)热弯及其工艺要点

管子的热弯包括灌砂平台热弯和中频弯管。

灌砂平台热弯,首先应用砂充填管子,使管子弯曲时受热处基本保持原有形状。管子加热温度,应根据不同管材进行控制。钢管加热温度一般在900~1 050℃,即可进行弯曲。

中频弯曲的基本原理,是利用中频电流产生的交变电磁场加热管子,被加热的加热带很狭窄,加热带的两旁处于冷态,当外界给管子力矩时,管子就发生弯曲变形。在弯制过程中边加热、边弯曲、边冷却、边移动始终保持一圈狭的热带,已弯曲的成形部分同时起到了弯管模子的功能,因此,不需要弯模。

热弯虽然加工复杂、成本高,加工质量比冷弯差,但热弯可弯曲小半径或大半径管子。

管子弯曲质量直接影响到管子的安装要求和使用寿命,因此,在弯曲管子时,必须确保弯头的圆度、外侧减薄率、内侧折皱高度以及弯曲误差和表面质量等。为了确保弯管质量,在弯管过程中必须遵守有关工艺要点:

(1)管子弯曲半径,一般不小于3倍管子外径,在管路布置比较紧凑的地方,在保证弯管质量前提下,允许小于3倍但不得小于1.5倍。

(2)不锈钢管及合金钢管宜冷弯,如必须热弯时,不锈钢管加热应避免渗碳,而对淬硬倾向较大的合金钢管则不得浇水冷却。紫铜管冷弯前应采取局部退火处理。

(3)弯管机,管子内径与塞芯工作部分,应涂适量的润滑油。

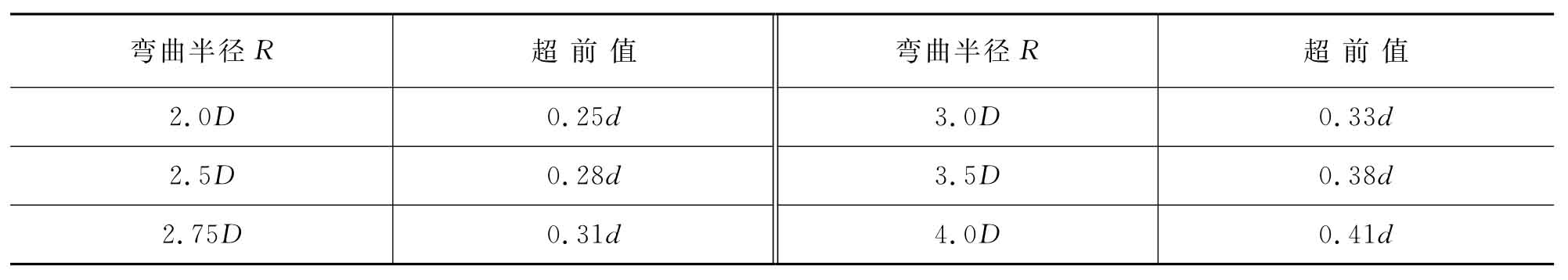

(4)对有芯弯管机,弯管时芯棒的端头圆柱截面位置应超过与其垂直的模具中心线,其超前值一般根据试验来决定。新安装和调试弯管机可参照表12.6-2选取。

表12.6-2 弯管超前值

注:表中D及d分别代表管子的外径和内径。

(5)弯制铜管、铝管时,必须小心地清除管子内外表面及机械设备与管子相接触部分所黏附的硬质杂物(如铁屑、砂土等)。弯制时,应加少许润滑油防止管材内外表面受拉伤。

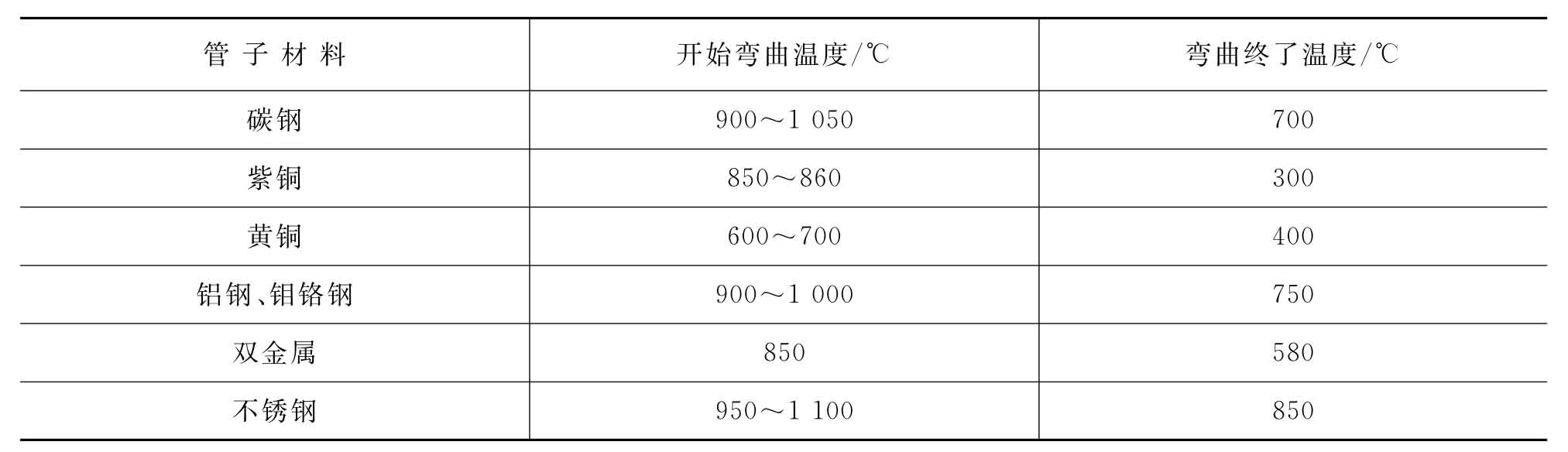

(6)管子热弯时,加热应缓慢均匀和热透,且应防止过烧。加热温度参照表12.6-3。

表12.6-3 管子热弯加热温度

(7)采用冷弯曲的铜和铜合金管,在弯曲后应进行退火处理,退火温度为500~700℃。合金钢管和外径大于120mm的碳素钢蒸汽管,经弯曲后,应进行退火处理,碳素钢管加热至600~650℃,壁厚小于或等于25mm,保持时间至少1h,然后在平静空气中缓慢冷却,合金钢管的热处理根据成分决定。

12.6.2.2 弯管质量要求

(1)管壁不应有擦伤的沟槽和碰撞形成的明显凹陷,管子弯曲处不得有裂纹、结疤、烧伤、折叠、分层等缺陷。如有上述缺陷应完全清除,被清除部位壁厚的减薄,应在壁厚减薄率的允许范围内。

(2)弯角误差和转角误差,应符合表12.6-5(管子装配尺寸偏差标准)序号的2、3、4项的规定。

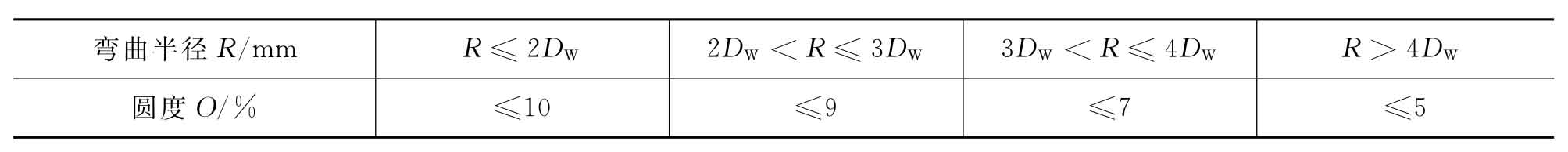

(3)管子弯曲处的圆度应符合表12.6-4规定。

表12.6-4 管子弯曲处圆度

注:表中DW代表管子实际外径。

圆度O按公式12.6-1计算:

![]()

式中:O——弯曲处截面圆度/%;

DW——管子实际外径/mm;

A——弯曲处截面最大外径/mm;

B——弯曲处截面最小外径/mm。

(4)管壁减薄率要求

管子弯曲后的管壁减薄率η1可通过管子弯曲前后管壁厚度的测量,由公式(12.6-2)计算:

![]()

式中:η1——弯曲后的管壁减薄率/%;

t——弯曲前的管壁实际平均厚度/mm;

t1——弯曲后的管壁最薄处的厚度/mm。

管壁减薄率的要求值η2由公式(12.6-3)计算:

![]()

式中:η2——弯曲处管壁减薄率要求值/%;

DW——管子实际外径/mm;

R——弯曲半径/mm。

显然,η1应小于η2,弯管质量才符合要求。

(5)管壁折皱高度要求。管子弯曲后,允许有均匀折皱存在,但其高度不得超过管子实际外径的2%,对于通径DN65mm以下的管子应予消除。

12.6.2.3 弯管机

弯管机按弯管方法分类,有冷弯管机和热弯管机。冷弯管机按驱动形式可分为手动、电动、液压驱动三种类型,按控制形式又可分为手控、程控和数控弯管机等。

1)手动弯管机

由人力进行弯管,它结构简单,使用方便、便于携带,一般可弯曲外径27mm以下的管子。

2)电动弯管机

由传动部分(机内)和弯曲部分(机外)组成。传动部分有机械传动和电机调速两种。

3)液压弯管机

是以液体压力为弯管机的动力,较电动弯管机操作可靠,稳定性好,弯管角度的准确性高。电动弯管机弯管时,当切断电源后,因机械传动所具有的惯性作用,弯管盘随主轴仍继续转动1°~3°左右。而液压弯管机则没有这种缺陷,它不受机械传动惯性的影响。

4)手控、程控和数控弯管机

一般是指有芯液压弯管机。其机械结构基本上大同小异,主要由弯管机构、送进机构和转角机构组成。

手控弯管机其弯角、送管和转角均由人工控制完成。

程控弯管机也称为半自动弯管机,一般其管子弯曲和管材送进为自动,转角为手动控制。

数控弯管机也称为全自动弯管机,如果按先焊后弯工艺加工管子,必须选用数控弯管机,才能确保弯管质量要求。

数控弯管机是一种自动化机床,它能自动地按规定的程序和数据进行工作,完成弯管任务。由于受到管子回弹和伸长等因素的影响,管子加工精度不等于数控弯管机的控制数值。为此,在讨论数控弯管机的加工精度时,不仅要研究机械的定位精度,还要着重考虑如何对回弹和伸长等情况进行修正,否则,就难于保证成品管子的加工精度。

5)平台热弯装置

平台加热弯管装置由两部分组成,一部分是加热炉,另一部分是弯管平台。

6)中频弯管机

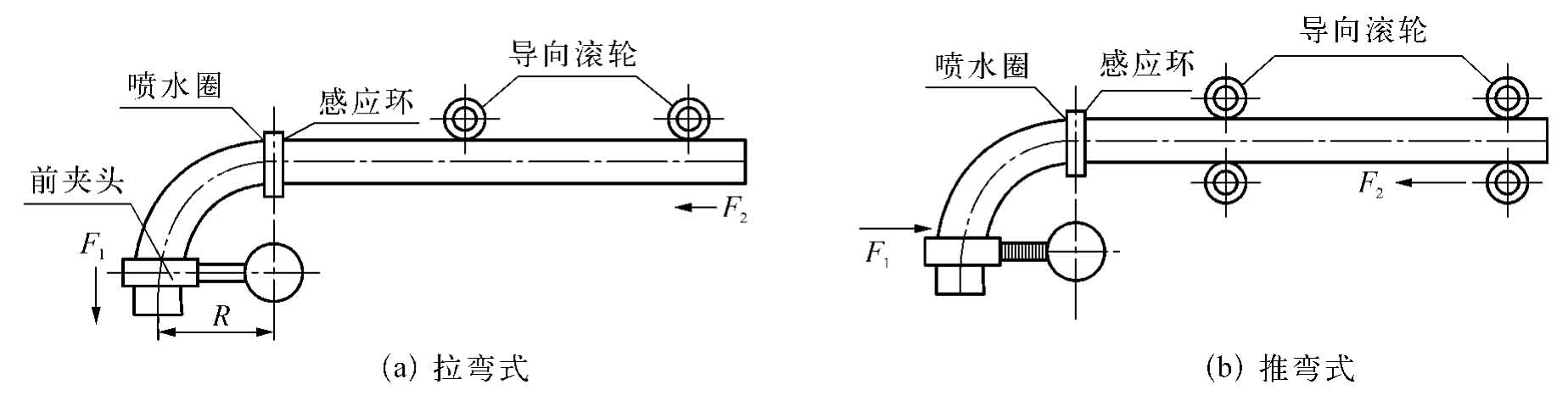

中频弯管机按受力方式不同可分为拉弯式、推弯式和推拉组合式三种。

图12.6-1(a)所示为拉弯式弯管机示意图。拉弯的特点是可弯薄壁管,但壁厚减薄量较大,起弯和弯曲收尾处的质量较差。

图12.6-1(b)所示为推弯式弯管机示意图,推弯可以消除拉弯的缺陷。所弯管子的壁厚减薄量小,起弯和弯曲收尾处没有拉凹的缺陷,而且操作方便,是目前使用最广泛的一种形式。

推拉组合式弯管机取推、拉两种弯管机所长,一般适用于大型弯管机。

图12.6-1 中频弯管机

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。