21.8.3 工法的持续改进

1)完整性建模的工艺设计

现代信息技术的发展,已经能够保证在计算机内实现模拟造船。完整性建模是推行精细化造船的基础,除传统的结构和舾装件需要建模之外,工艺信息、管理信息、工装件、吊环及加强结构等也必须建模,从而在计算机内实现造船全过程的完整性。在此基础上,工艺设计将突破传统模式和结构、舾装设计紧密结合。

2)生产设计的深化和细化

生产设计要体现设计、管理、工艺一体化,必须对设计内容进行深化和细化。精益生产的核心是减少无效作业,诸如工艺孔和吊装开口等必须在生产设计阶段加以考虑。

3)更加精细的分段总段划分

分段总段的合理划分,能最大限度利用现有场地和设施,提高造船效率。同时,后阶段的舾装和涂装作业也能降低作业难度,并有利于新规范的实施。

对于批量较大的船舶产品,相对固化的分段总段划分,能有效保证场地和作业标准的同一性,对提高造船效率和质量有着较大作用。

4)船体零件托盘化和部件托盘化

船体零件托盘化是实现壳舾涂一体化,提高造船效率的有效手段。需要从设计源头着手,以信息化为依托,最终实现拉动式生产所必需的船体零件托盘化管理模式。

部件托盘化是拉动式生产过程中部件类型分类和作业分道,从而保证部件作业过程的全流水线作业模式,实现造船设备人员及场地的合理利用,以减少中间环节的库存量和二次理料等无效劳动,提高造船效率。

5)优选船坞搭载模式

船坞搭载模式的改变能够缩短造船坞期。诸如两点搭载、多点搭载、巨型浮吊搭载,均能实现作业区域化,实行不同作业区的交叉作业,减少无效等待时间。

6)先进吊装模式以及吊环研究

进行超大型总段划分及搬运吊装工法研究,是为了挖掘造船企业的潜力,提高生产能力。如何在做大总段的同时,确保吊装安全,是工法研究的主要方向之一。

中间产品的流转,要求在组立阶段就要考虑中间产品的吊装模式。造船提速的要求,需要工法研究在保证安全前提下,提高吊马的装卸效率。

7)推行巨型总段坞内移位

由于总组场地紧张,推行巨型总段坞内移位能有效利用船坞内闲置场地,同时,减少巨型总段移动距离,对大型门吊的使用依赖性也可降低。

单元化和模块化能有效减少舾装物资吊运次数,弱化对船坞吊车的过多依赖,同时,内场预制单元或模块可实现工序前移,同时做到船坞工作内场化、高空作业平地化,改善作业环境、提高效率。此外,单元整吊相对散件吊装可明显降低船坞吊车使用频率。

9)全船先行密性试验模式

先行密性试验对于减少后阶段,尤其是船坞阶段的密性和涂装打磨工作量有重要作用。货舱区是最主要的实施预密性的区域,作为穿舱件、污水井及艏艉机舱部位也需要进一步扩大先行密性范围。

10)装配式脚手设计

传统脚手架为建筑脚手,必需一层层由下向上搭建,安装和拆卸费时费力。装配式脚手,可以在组立阶段装焊脚手吊码,减少脚手的数量,降低脚手搭建难度,同时便于安装和拆卸。

装配式脚手设计关键在于脚手吊码的设计,以信息化为依托,在计算机内实现完整性建模,将脚手吊码安装阶段提前,提高脚手布置合理性,提高脚手架的搭建和拆卸速度,从而提高造船效率。

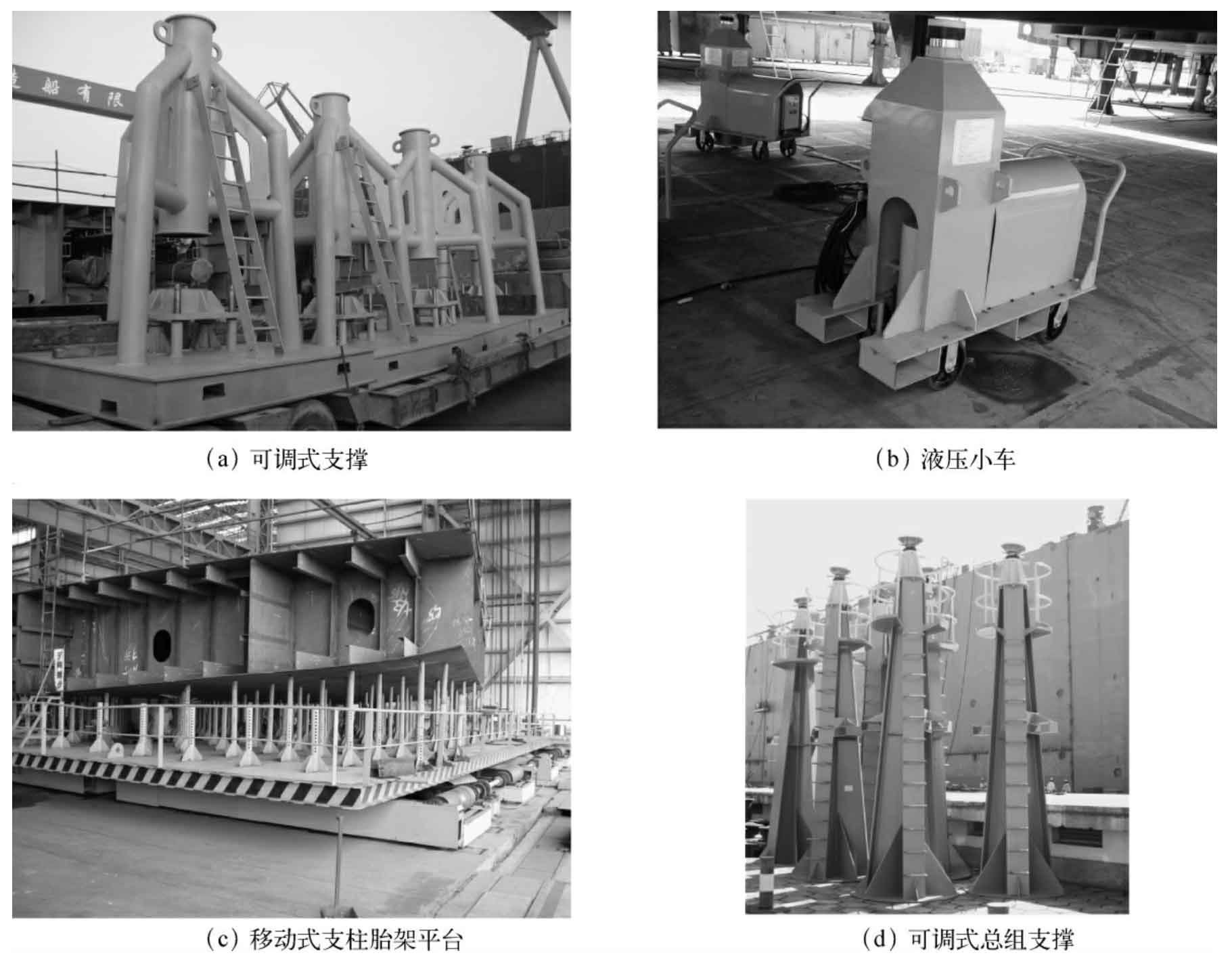

11)完善和开发专用工装

工法研究不仅需要对现有工装件进行优化和完善,而且还要开发大量的各类支撑、梯子等工装,为安全和高效生产提供有力支撑。图21.8-1是一组工装示例图。

图21.8-1 工装示例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。