任务四 主减速器和差速器的拆装与检修

任务目标

1.了解主减速器和差速器的功用、构造。

2.掌握主减速器和差速器的拆装顺序。

3.掌握主减速器和差速器的检修。

4.掌握主减速器和差速器的调整。

必备知识

1.主减速器

(1)主减速器的作用与结构类型

主减速器是在传动系中起降低转速、增大转矩作用的主要部件,当发动机纵向布置时还具有改变转矩旋转方向的作用。

按传动齿轮副数量分,有单级式和双级式。在双级式主减速器中,若将第二级圆柱齿轮传动布置在两侧驱动轮处,称为轮边减速器。

按传动比分类,有单速式和双速式。单速式传动比是固定的,而双速式可布置成两个传动比供用户选择,以适应不同的行驶条件要求。

按传动齿轮副结构形式分类,有圆柱齿轮式(又可分为定轴轮系和行星轮系)主减速器和圆锥齿轮式(又可分为螺旋锥齿轮式和双曲面齿轮式)主减速器。

(2)单级主减速器的构造及工作原理

单级主减速器具有结构简单、体积小、重量轻和传动效率高等优点。

在发动机纵向布置的汽车上,由于需要改变动力的传递方向(900),单级主减速器一般都采用一对圆锥齿轮传动。这一对圆锥齿轮常用齿形有普通螺旋锥齿轮和双曲面齿轮。

2.差速器

(1)差速器的作用与结构类型

差速器的作用是将主减速器传递来的动力分配给左、右两半轴,并允许左、右两半轴以不同的转速旋转,以满足两侧驱动轮转速差的需要。差速器按其工作特性可分为普通齿轮式差速器和防滑差速器两大类。

(2)普通齿轮式差速器的构造

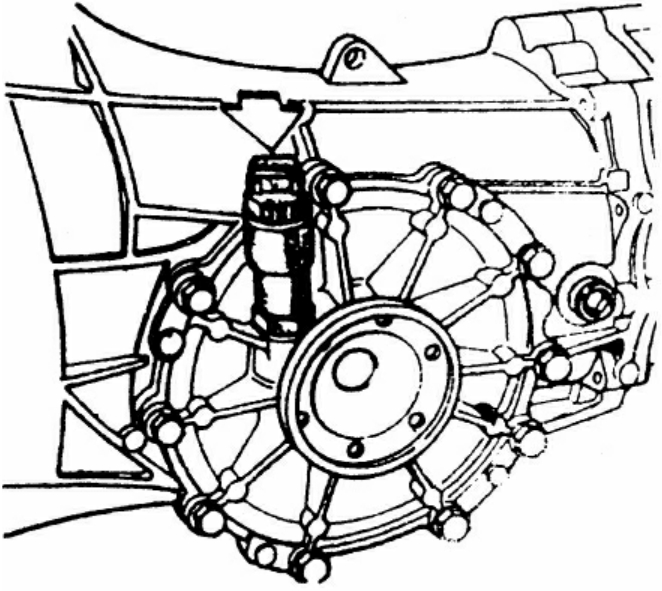

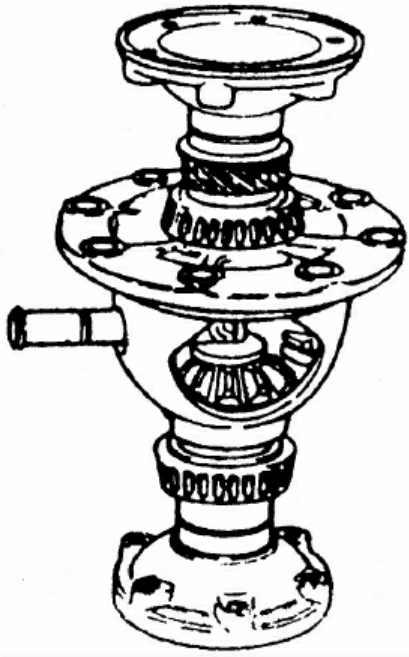

普通齿轮式差速器有锥齿轮和圆柱齿轮式两种。锥齿轮式差速器由于其结构简单、紧凑,工作平稳,因此应用最为广泛。如图1-140所示为行星齿轮差速器。

1,5—差速器壳 2—半轴齿轮垫片 3—半轴齿轮 4—行星齿轮 6—螺栓 7—行星齿轮垫片 8—行星齿轮轴(十字轴)

图1-140 行星齿轮差速器零件分解图

(3)普通齿轮式差速器的工作原理

1)差速器的运动特性

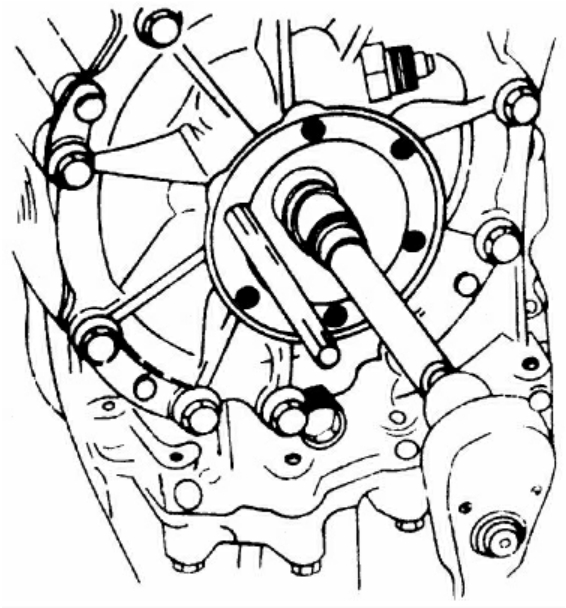

如图1-141所示为行星齿轮差速器的运动原理图。

1,2—半轴齿轮 3—差速器壳 4—行星齿轮 5—行星齿轮轴 6—主减速器从动齿轮

A,B-齿轮啮合点 C-行星齿轮中心 R-半轴齿轮半径 r-行星齿轮半径 n1,n2—左右半轴齿轮转速 n0—差速器壳转速

图1-141 差速器运动原理

①当任何一侧半轴齿轮的转速为零时,另一侧半轴齿轮的转速为差速器壳体转速的两倍;

②当差速器壳转速为零时,若一侧半轴齿轮受到其他外来力矩而转动,则另一半轴齿轮即以相同的转速反方向转动。

2)差速器的转矩特性

如图1-142所示为行星齿轮差速器的转矩分配示意图。

1,2—半轴齿轮 3—行星齿轮 4—行星齿轮轴

图1-142 差速器转矩分配示意图

3.典型主减速器和差速器结构

(1)东风EQ1090E型载重汽车单级主减速器及差速器

如图1-143所示为东风EQ1090E型汽车单级主减速器。它由双曲面齿轮18、7及支承调整装置、主减速器壳4等组成。主动齿轮18的齿数为6,从动齿轮的齿数为38,因此其传动比i0为:

i0=38/6=6.33

1—差速器轴承盖 2—轴承调整螺母 3,13,17—圆锥滚子轴承 4—主减速器壳 5—差速器壳 6—支撑螺栓 7—从动锥齿轮 8—进油道 9,14—调整垫片 10防尘罩 11—叉形凸缘 12—油封 15—轴承座 16—回油道 18—主动锥齿轮 19—圆柱滚子轴承 20—行星齿轮球面垫片 21—行星齿轮 22—半轴齿轮推力垫片 23—半轴齿轮 24—行星齿轮轮轴(十字轴) 25—螺栓

图1-143 东风EQ1090E型载重汽车单级主减速器及差速器

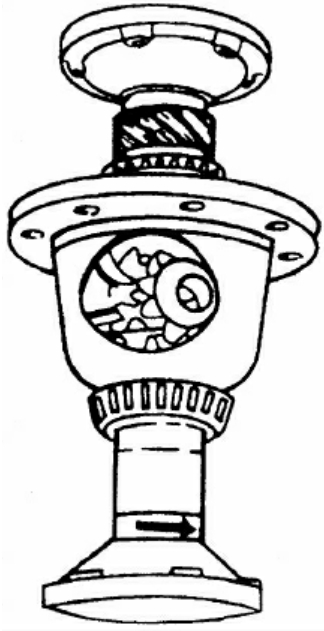

(2)桑塔纳2000主减速器和差速器的结构

桑塔纳2000系列轿车变速器为两轴式,其输出轴上的锥齿轮即为主减速器的主动锥齿轮。桑塔纳2000系列轿车主减速器,设为单级式,主减速齿轮是一对螺旋锥齿轮,齿面为准双曲面。主减速器传动比为4.444。差速器为行星齿轮式,车速表驱动齿轮安装于差速器壳体上。主减速器和差速器的分解如图1-144所示。

1—密封圈 2—主减速器盖 3—从动锥齿轮的调整垫片(S1和S2) 4—轴承外圈 5—差速器轴承 6—锁紧套筒 7—车速表主动齿轮 8—差速器轴承 9—螺栓(拧紧力矩70N·m) 10—从动锥齿轮 11—夹紧销 12—行星齿轮轴 13—行星齿轮 14—半轴齿轮 15—螺纹管 16—复合式止推垫片 17—差速器壳 18—磁铁固定销 19—磁铁

图1-144 主减速器和差速器分解图

任务实施

1.考核要求

(1)正确拆装主减速器和差速器。

(2)明确主减速器的调整项目及调整部位,调整结果符合技术要求。

(3)符合6S管理要求。

2.相关设备

(1)桑塔纳和羚羊主减速器和差速器总成1个。

(2)拆装作业台1台。

(3)常用工具、量具各1套,桑塔纳专用工具1套。

(4)相关挂图或图册若干。

3.注意事项

(1)在拆装的过程中,应做好标记,以保证零件装到原位。

(2)零件要能够做到按顺序摆放。

(3)在整个的拆装的过程中,不允许用铁锤敲击,也不能用木槌敲击主减速器的机体。

(4)在安装时要注意安装标记,应将防松装置安装好。

(5)在整个拆装过程中,要注意安全,切不可将手压破。

4.实施步骤

(1)主动锥齿轮和从动锥齿轮总成的拆卸

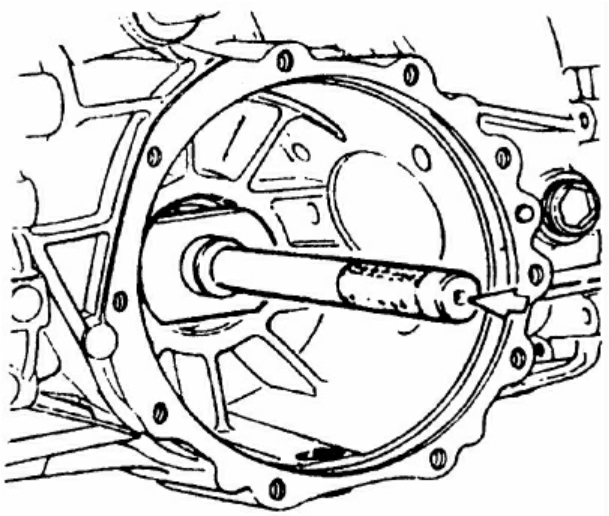

1)拆卸变速器,将其固定在支架上。拆下轴承支座和后盖。

图1-145 取下车速里程表传感器

图1-146 拆卸紧固螺栓

3)锁住传动轴(半轴),拆下紧固螺栓(如图1-146所示),取下传动轴。

4)取下车速里程表的主动齿轮导向器和齿轮。

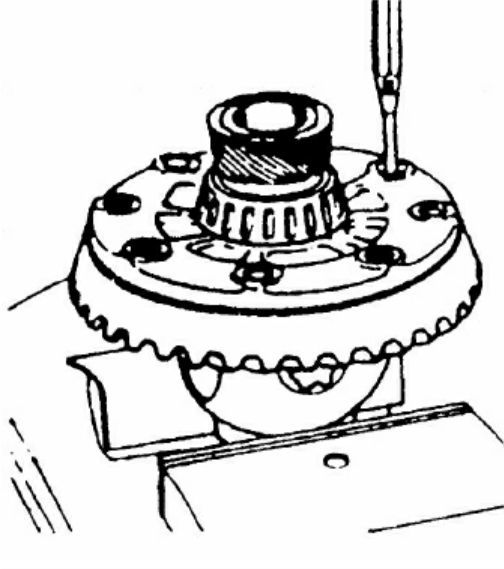

5)拆下主减速器盖,如图1-147所示。从变速器壳体上取下差速器。

图1-147 拆下主减速器盖

图1-148 拆卸从动锥齿轮

6)用铝质的夹具将差速器壳固定在台虎钳上,拆下从动齿轮的紧固螺栓。从动锥齿轮的紧固螺栓是自动锁紧的,一经拆卸就必须更换。

7)取下从动锥齿轮,如图1-148所示。

8)拆下并分解变速器输出轴。仔细检查所有零件,尤其是同步器环和齿轮,对于损坏和磨损的,应进行更换。

(2)主动锥齿轮和从动锥齿轮总成的安装

l)在变速器输出轴上装上所有齿轮、轴承及同步器,计算输出轴的调整垫片S3的厚度。

2)如图1-149所示,用120℃的温度给从动锥齿轮加热,并将其装在差速器壳上,安装时用两个螺纹销做导向。

图1-149 安装从动锥齿轮

3)装上新的从动锥齿轮螺栓,并用70N·m的力矩交替旋紧。

4)计算从动齿轮的调整垫片S1和S2的厚度。把计算好的垫片装在适当的位置上。

5)将轴承支座装在变速器壳体上,并用新的衬垫。装上变速器后盖。

6)将差速器装在变速器壳体上。将主减速器盖装在壳体上,用25N·m的力矩旋紧螺栓。

7)装上车速里程表的主动齿轮和导向器。装上车速里程表的传感器。

8)装上半轴凸缘中的一个,用凿子将它锁住,装上螺栓,用20N·m的力矩把它旋紧。装另一个半轴凸缘。

9)加注齿轮油并装上变速器。

(3)半轴齿轮和行星齿轮的拆卸

l)拆卸变速器,拆下差速器,拆下从动锥齿轮。

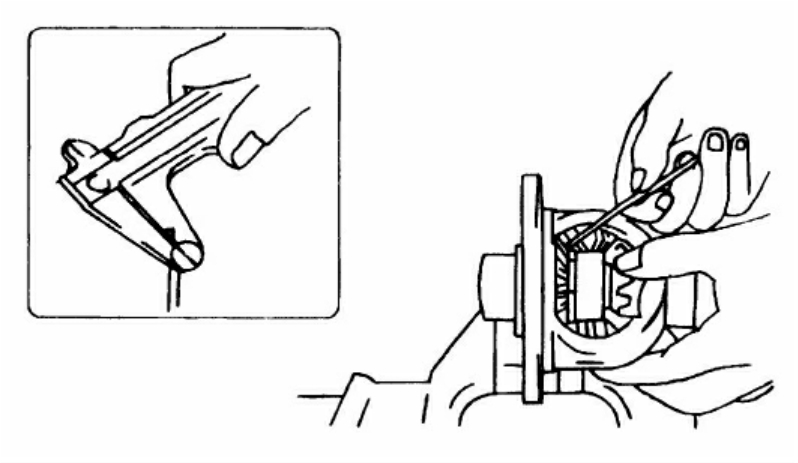

2)拆下行星齿轮轴的夹紧套筒,如图1-150所示。

图1-150 拆下行星齿轮轴的夹紧套筒

3)取下行星齿轮轴,再取下行星齿轮和半轴齿轮。

(4)半轴齿轮和行星齿轮的安装

在安装之前,检查复合式止推垫片有否损坏,如需要应进行更换。

1)通过半轴凸缘将半轴齿轮固定在差速器壳上,如图1-151所示。

图1-151 安装半轴齿轮

图1-152 安装行星齿轮

图1-153 安装行星齿轮轴

2)将行星齿轮放在适当的位置上,接着转动半轴凸缘使行星齿轮进入差速器壳,如图1-152所示。

3)装上行星齿轮轴,如图1-153所示。在行星齿轮轴装上夹紧销。

4)取下差速器半轴凸缘。用120℃的温度加热,将从动锥齿轮装在差速器壳上。

5)将差速器装在变速器壳体内,装上半轴凸缘。

6)装上变速器。

(5)差速器壳的拆卸

l)拆卸变速器,拆下差速器。

2)拆下差速器轴承(与从动锥齿轮相对的一边),如图1-154所示。

图1-154 拆下差速器轴承(与从动锥齿轮相对的一边)

图1-155 拆下另一边差速器轴承

3)拆下差速器另一边轴承,如图1-155所示。同时取下车速表主动齿轮和锁紧套筒。

4)拆下变速器侧面的密封圈,如图1-156所示。

图1-156 拆下密封圈

图1-157 拆下差速器轴承外圈和调整垫片

5)从主减速器盖上拆下差速器轴承的外圈和调整垫片S1,如图1-157所示。

6)从变速器壳体上拆下差速器轴承的外圈和调整垫片S2,如图1-158所示。当差速器轴承在更换时,外圈需一起更换,同时必须计算出从动齿轮的调整垫片S1和S2的厚度。

图1-158 拆下另一边差速器轴承外圈和调整垫片

(6)差速器壳的安装

l)计算从动锥齿轮调整垫片S1和S2的厚度。

2)装上调整垫片S2和差速器轴承外圈,如图1-159所示。

图1-159 安装调整垫片S2和差速器轴承外圈

图1-160 安装调整垫片S1差速器轴承外圈

3)装上调整垫片S1和轴承外圈,如图1-160所示。

4)装上变速器的侧面密封圈。用120℃的温度加热差速器轴承(与从动齿轮相对一面)并装在差速器壳上。

5)将轴承压到位,如图1-161所示。

图1-161 压入轴承

6)用120℃的温度加热差速器另一轴承,并装在差速器罩壳上。将轴承压到位,见图1-161所示。

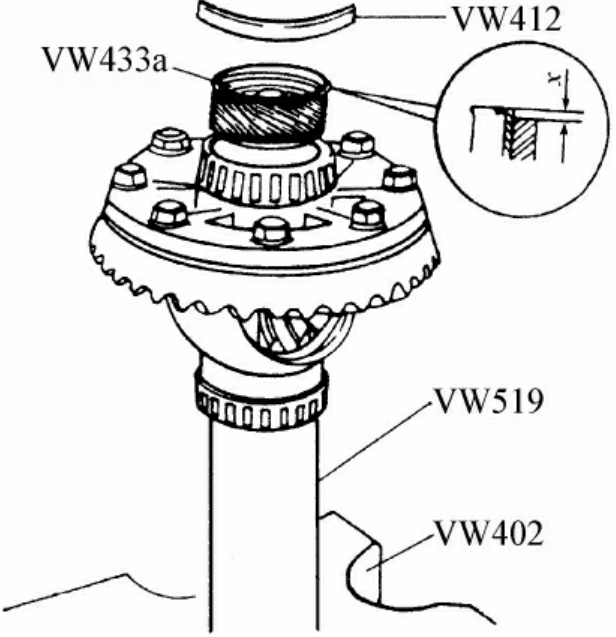

7)装上车速里程表主动齿轮和锁紧套筒,使X=l.8mm(VW433a只能支撑在锁紧套筒上,以免齿轮受损),如图1-162所示。

图1-162 安装车速里程表主动齿轮和锁紧套筒

图1-163 安装专用工具

8)用适当的变速器油润滑差速器轴承。将差速器装入变速器壳体内,装上主减速器盖。拆下变速器后盖和轴承支座。

9)用专用工具VW521/4和VW521/8,同扭力扳手一起装在差速器上,如图1-163所示。

10)通过扭力扳手,转动差速器,检查摩擦力矩,对新的轴承来说最小应为2.5N·m(要检查摩擦力矩,必须将差速器轴承用适当的变速器油润滑过)。

11)调整从动锥齿轮。装上变速器后盖和轴承支座。

12)装上半轴凸缘并给变速器加油。装上变速器。

(7)从动锥齿轮和主动锥齿轮总成的调整

主动锥齿轮和从动锥齿轮的调整正确与否,对于主减速器的使用寿命和运转平稳性起着决定性作用。主减速器和差速器总成拆装后,特别是更换某些零部件后,必须通过精确的测量、计算,选出合适的调整垫片,通过改变垫片的厚度来轴向移动主动齿轮,求得平稳运转的最佳位置,通过改变垫片的厚度来轴向移动变速器输出轴上的从动齿轮,使其啮合承压表面(啮合印痕)在最佳位置,并使啮合间隙控制在规定的公差范围之内。

S1—调整垫片(从动锥齿轮一边) S2—调整垫片(与从动锥齿轮相对的一边)

S3—输出轴的调整垫片 R-主动锥齿轮理论上的尺寸(R=50.7mm)

r-与理论上的尺寸R成比例的偏差(偏差r用1/100mm来表示,例如“25”表明:r=0.25mm)

图1-164 从动锥齿轮和主动锥齿轮总成的调整部位

从动齿轮和主动锥齿轮总成的调整部位如图1-164所示。与理论上的尺寸R成比例的偏差r,在生产过程中已经测量好了,并把它刻在从动锥齿轮的外侧。主动锥齿轮和从动锥齿轮只能一起更换。

根据零件的排列情况,会出现“间隙”,这在调整主动锥齿轮和从动锥齿轮时应该考虑。因此,在拆卸变速器之前,最好测量齿面的平均间隙以及偏差r。只要修理影响到主动锥齿轮和从动锥齿轮位置的零部件,必须重新测定调整垫片S1、S2和S3。

1)主动锥齿轮的调整

只要轴承支座、主动锥齿轮的后轴承、一挡齿轮的滚针轴承外圈、输出轴的后轴承外圈被更换,就必须通过调整垫片S3来调整主动锥齿轮。

①装上轴承支座的后轴承外圈(无调整垫片)。装上轴承的保持架,并用25N·m的力矩旋紧螺栓。

②装上输出轴和外后轴承,如图1-165所示。

图1-165 主动锥齿轮的调整Ⅰ

图1-166 主动锥齿轮的调整Ⅱ

③将输出轴用铝质的夹具固定在台虎钳上,装上螺母并用100N·m的力矩旋紧,如图1-166所示。

④将变速器后盖装在轴承支座上,用新的衬垫。四个螺栓将其固定(后轴承应往里放入至挡块)。

⑤将专用工具VW385/l支撑在VW406上,通过调节环测量A的尺寸,如图1-167所示。再装上专用工具VW385/2,如图1-168所示。

图1-167 主动锥齿轮的调整Ⅲ

图1-168 主动锥齿轮的调整Ⅳ

⑥将专用工具VW5385/D和5385/C装在VW385/1上,接着放上无调整垫片S1的主减速器盖。装上百分表,将百分表调到零,应考虑到起始压力与离开20mm相一致(百分表的表盘和VW5385/D应是同一方向,转动螺母将活动调节环移至中心),如图1-169所示。

图1-169 主动锥齿轮的调整Ⅴ

图1-170 主动锥齿轮的调整Ⅵ

⑦将专用磁铁VW385/17装在主动锥齿轮上,这样上面的缝隙朝向放油螺塞一边。将专用工具VW385/1放入变速器的内部,适当地装配好,如图1-170所示。

⑧装上垫片和主减速器盖的紧固螺栓,用25N·m的力矩旋紧螺栓(不要在盖上敲打,因为这样会使百分表失灵)。转动螺母调节VW385/1,保证装配正确。

⑨将VW385/1转到表的尖头碰到磁板和表的指针,并达到最大偏差(倒转),所取得的值即e尺寸(从逆时针方向读看),如图1-171所示。当转动VW385/1时,表的尖头(VW385/C)应碰到磁板,而总是在缝隙的相对一边。

图1-171 主动锥齿轮的调整Ⅶ

⑩取得e尺寸后,取下主减速器盖。将VW385/1放在VW406上,用VW5385/C标准(样板)检查表是否在零位上,要考虑起始压力与离开2.0mm一致。如果在测量中有误,重新进行第5~9项。

测量主动锥齿轮调整垫片S3的厚度:

S3=e-r

式中,e——测量的结果(用百分表的逆时针刻度检验出的指针最大偏差);r——偏差(用1%mm刻在从动齿轮上)。

r值只用于新的从动锥齿轮和主动锥齿轮。例如:e=0.99mm,r=0.48mm,则S3=e-r= 0.99mm-0.48mm=0.51mm。

如果需要将两只调整垫片连在一起,取得需要的厚度,较薄的调整垫片应装在输出轴轴承外圈和较厚的调整垫片之间,下列厚度和调整垫片可供应用:0.15mm、0.20mm、0.25mm、0.30mm、0.40mm、0.50mm、0.60mm、0.70mm、0.80mm、0.90mm、1.00mm、1.10mm和1.20mm。

装上输出轴和计算好的调整垫片S3。根据第5~9项进行调节测量。如果计算好的调整垫片是正确的。百分表现在应指在偏差r(刻在从动齿轮)值上,公差为±0.04mm。

装上输出轴和计算好的调整垫片S3。根据第5~9项进行调节测量。如果计算好的调整垫片是正确的。百分表现在应指在偏差r(刻在从动齿轮)值上,公差为±0.04mm。

如果测量在规定的公差范围之内,完成变速器的安装;相反,检查所有零件的状况,更换已损坏的零件,接着重新安装主动锥齿轮。

如果测量在规定的公差范围之内,完成变速器的安装;相反,检查所有零件的状况,更换已损坏的零件,接着重新安装主动锥齿轮。

2)从动锥齿轮的调整

调整从动锥齿轮的注意事项:

①最好在拆卸变速器之前,测量齿面的平均间隙。记下这个值,用于从动锥齿轮调整垫片的计算。

②当主动锥齿轮、从动锥齿轮总成、变速器壳体、主减速器盖、差速器罩壳或轴承更换时,必须对从动齿轮进行调整。

从动锥齿轮调整整片总厚度的测量步骤如下:

①拆下主减速器盖。

②拆下密封圈和差速器轴承的外圈,取出调整垫片。

③将轴承的外圈装在变速器壳体上,同时装上厚度为1.2mm的标准(样板)垫片(外圈应装入到挡块)。

④将轴承的外圈装在主减速器盖上,不用调整垫片(外圈应装入至挡块)。

⑤将没有车速里程表主动齿轮的差速器装在变速器壳体上。将主减速器盖装在变速器壳体上,用25N·m的力矩旋紧螺栓。

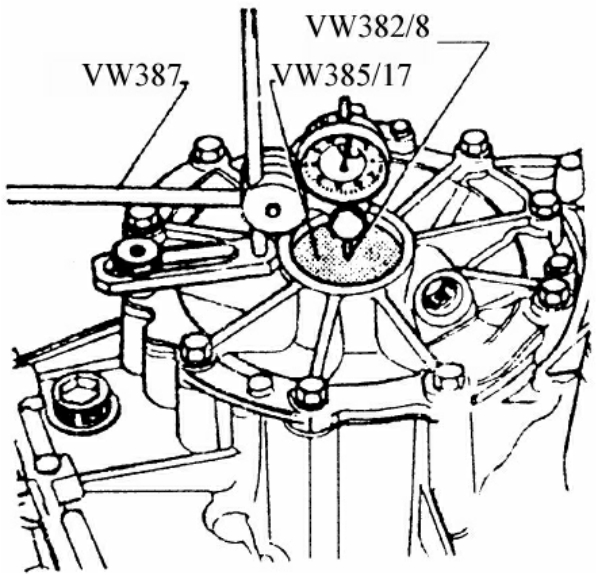

⑥根据图1-172所示装上专用工具,调节百分表,使其预压缩量为1.0mm以上。

图1-172 从动锥齿轮的调整Ⅰ

图1-173 从动锥齿轮的调整Ⅱ

⑦将专用工具VW521/8一起装在与从动齿轮相对的一边,如图1-173所示。A为1.20mm的调整垫片。

⑧用专用工具VW521/4将差速器向上和向下(箭头)移动(如图1-174所示),记下在百分表产生的变化(例如:记下的间隙为0.50mm)。测量时,不要转动差速器,因为它可能影响测量的结果。

图1-174 从动锥齿轮的调整Ⅲ

⑨将测量的结果记录下来,并将记录的间隙加上0.04mm的安装压力(稳定值)。测量结果0.50mm+安装压力0.40mm=0.90mm。这个值再加上标准(样板)调整垫片的厚度(1.20mm)上,结果就是S合计。

测量S合计=标准(样板)调整垫片的厚度1.20mm+测量结果0.50mm+安装压力0.40mm

=2.10mm

⑩拆下主减速器盖和工具。拆下主减速器盖的轴承外圈。

将与测量结果和安装压力的和(0.50mm+0.40mm=0.90mm)一致的调整垫片连同外圈一起装在盖上。

将与测量结果和安装压力的和(0.50mm+0.40mm=0.90mm)一致的调整垫片连同外圈一起装在盖上。

装上主减速器盖。在装配好的输入轴上装上变速器壳体,用四个螺栓将其固定并用20N·m的力矩旋紧。

装上主减速器盖。在装配好的输入轴上装上变速器壳体,用四个螺栓将其固定并用20N·m的力矩旋紧。

调整从动锥齿轮和主动锥齿轮的齿面间隙,按下列方法进行:

调整从动锥齿轮和主动锥齿轮的齿面间隙,按下列方法进行:

a.如图1-175所示,装上专用工具。安装的位置:尺寸A为71mm,角α约为90°。

图1-175 从动锥齿轮的调整Ⅳ

图1-176 从动锥齿轮的调整Ⅴ

b.锁住输入轴,如图1-176所示。将从动锥齿轮转至挡块位置,将表的指针对准零,倒转从动齿轮,读出齿面间实际的间隙,将取得的值记录下来。

c.松开输入轴,转动专用工具VW521/4和VW521/8约90°使差速器也转动(90°)。重新锁住输入轴。

d.旋松VW521/4的螺栓,将其退回约90°,直至VW521/8碰到百分表的尖头,旋紧VW521/4的螺栓。

e.将第2~4项反复操作四次,并记录下取得的值。

如果在这些测量中,测量的值偏差超过0.05mm,可能是从动锥齿轮没有装对或者从动锥齿轮和主动锥齿轮总成情况不好影响所致。在这种情况下,需要更换从动锥齿轮和主动锥齿轮总成。

计算齿面间隙的平均间隙:第一次测量0.39mm+第二次测量0.40mm+第三次测量0.39mm+第四次测量0.42mm=1.60mm,平均间隙=1.60mm÷4=0.40mm。

计算齿面间隙的平均间隙:第一次测量0.39mm+第二次测量0.40mm+第三次测量0.39mm+第四次测量0.42mm=1.60mm,平均间隙=1.60mm÷4=0.40mm。

计算调整垫片S2的厚度(与从动锥齿轮相对的一面)。S2=标准(样板)调整垫片-平均间隙+抬起(稳定值)。

计算调整垫片S2的厚度(与从动锥齿轮相对的一面)。S2=标准(样板)调整垫片-平均间隙+抬起(稳定值)。

如果不更换从动锥齿轮和主动锥齿轮总成,使用在拆下前测得的平均间隙值。

例如,S2=标准(样板)调整垫片1.20mm-平均间隙0.40mm+抬起(稳定值)0.15mm= 0.95mm。

计算调整垫片S1的厚度(从动锥齿轮一面)。S1=S合计-S2,即S1=2.10—0.95mm= 1.15mm。

计算调整垫片S1的厚度(从动锥齿轮一面)。S1=S合计-S2,即S1=2.10—0.95mm= 1.15mm。

下列厚度的调整垫片可供选择0.15mm、0.20mm、0.25mm、0.30mm、0.40mm、0.50mm、0.60mm、0.70mm、0.80mm、0.90mm、1.00mm、1.10mm和1.20mm。

拆下差速器和差速器轴承的外圈。将调整垫片S2装在主减速器盖上,将S2同轴承外圈一起装在壳体上。

拆下差速器和差速器轴承的外圈。将调整垫片S2装在主减速器盖上,将S2同轴承外圈一起装在壳体上。

将密封圈装在主减速器盖和壳体上,如图1-177所示。

将密封圈装在主减速器盖和壳体上,如图1-177所示。

图1-177 从动锥齿轮的调整Ⅵ

装上车速里程表的主动齿轮和锁紧套筒。

装上车速里程表的主动齿轮和锁紧套筒。

装上差速器,重新测量齿面间隙。

装上差速器,重新测量齿面间隙。

根据第13项的步骤,检查四个不同位置上的间隙。各次测量的间隙偏差不超过0.05mm。如果调整垫片S1和S2装配正确的话,齿面间的平均间隙应在0.10mm~0.20mm之间。

根据第13项的步骤,检查四个不同位置上的间隙。各次测量的间隙偏差不超过0.05mm。如果调整垫片S1和S2装配正确的话,齿面间的平均间隙应在0.10mm~0.20mm之间。

(8)典型主减速器和差速器的检修(羚羊)

1)差速器齿轮的侧隙的检查与调整

用软熔丝旋入差速器半轴齿轮和行星齿轮之间的间隙中,然后旋出熔丝,用卡尺测量熔丝压扁最宽处的厚度,其值即为齿轮间隙(见图1-178)。若间隙超过使用极限值,可增加调整垫片厚度来调节,必要时更换齿轮。差速器行星齿轮与半轴齿轮的配合间隙:标准值为0.05~0.10mm,使用极限值为0.15~0.40mm;调整垫片厚度规格:0.9mm、1.0mm、1.1mm和1.2mm。

图1-178 检查差速器齿轮的侧隙

图1-179 检查半袖齿轮轴向间隙

如果用熔丝不能测出差速器齿轮的侧隙,可以通过测量半轴齿轮的轴向间隙来推出差速器齿轮的间隙。测量时,在半轴齿轮上放一个合适的平垫圈或垫片,然后用百分表测量半轴齿轮的轴向间隙,见图1-179。半轴齿轮的轴向间隙不得大于规定值,否则应调整止推垫片或更换齿轮。差速器半轴齿轮的轴向间隙使用极限为0.25mm。

2)主减速器主动圆锥齿轮轴承预紧度的检查与调整

①检查主动圆锥齿轮的轴承预紧度

将主动锥齿轮轴的前后轴承、调整垫片以及隔套等依次装入主减速器壳内,并在齿轮轴上装上凸缘盘和紧固螺母,按照规定力矩拧紧螺母。把轴承预紧度检查滑轮安装到凸缘盘上,用弹簧秤测量主动锥齿轮轴开始转动的初始力矩,见图1-180。测量时,齿轮轴不装油封。主减速器主动锥齿轮力矩:凸缘盘紧固螺母拧紧力矩为110~170N·m,轴承预紧度为0.3~0.7N·m,滑轮的起始阻力为6~14N。

1—弹簧秤 2—预紧度检测专用滑轮

图1-180 检查轴承预紧度

②调整轴承预紧度

若轴承预紧度不符合规定值,可通过增加和减少调整垫片厚度来调整。当增加调整垫片时,轴承预紧度减小;当减少调整垫片时,轴承预紧度增加。预紧度调整合格后,拆下检测专用滑轮,装上油封后将凸线螺母按规定力矩拧紧。

3)主减速器主、从动锥齿轮的齿侧间隙的检查与调整

①主、从动锥齿轮齿侧间隙的检查

将主减速器主、从动锥齿轮、差速器按正常装配要求安装到主减速器壳上,用千分表正对从动锥齿轮的齿根,然后紧握住主动锥齿轮,使从动锥齿轮来回转动,见图1-181。千分表上的读数即为齿侧间隙,其值应符合规定,否则应予以调整。主减速器主、从动锥齿轮齿侧隙标准值为0.10~0.20mm。

图1-181 测量主、从动锥齿轮侧间隙

②主、从动锥齿轮齿侧间隙的调整

若主、从动锥齿轮的齿侧间隙不符合规定,可转动差速器两侧的调整螺母进行调节。差速器调整螺母每转动一个孔位,齿侧间隙改变约0.1mm。调整时,差速器的两个调整螺母必须同时调整,即一个调整螺母旋进量等于另一个调整螺母旋出量。

4)主减速器主、从动锥齿轮的啮合印痕的检查与调整

清洁从动锥齿轮的齿面,用刷子或海绵在齿面上均匀地涂上一层红丹粉,然后来回转动齿轮,检查齿轮的啮合印痕,见图1-182。

图1-182 主、从动锥齿轮的啮合印痕

若齿轮的啮合印迹不正常,对于存在图1-182(d)、(e)、(f)的情况,应更换有缺陷的零部件;对于存在如图1-182(b)、(c)所示的情况,应进行调整。

当齿轮啮合印痕如图1-182(b)所示,即齿轮接触区域偏近大端时,表明主动锥齿轮后退太多,应增加调整垫片厚度,使主动锥齿轮前移。

当齿轮啮合印痕如图1-182(c)所示,即齿轮接触区域偏近小端时,表明主动锥齿轮靠前太多,应减少调整垫片厚度,使主动锥齿轮后退。

5)维修数据

主要部件拧紧力矩如表1-5所示。

表1-5 主要部件拧紧力矩

(续表)

任务报告

理论习题

1.驱动桥的功用和基本组成是什么?驱动桥有哪些类型?

2.说明主减速器的作用和分类,并说明单、双级主减速器的构造。

3.差速器的作用是什么?其工作原理如何?说明普通差速器的构造。

4.说明主减速器的调整内容和方法。

5.了解驱动桥的常见故障及原因。

实训报告

实训报告

任务评价

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。