学习任务2 检修汽车四轮驱动装置

学习任务描述

一辆东北京现代途胜汽车行驶53 482km,车辆行驶过程中车主听见车辆中部有震颤的响声,特别是在通过坑洼路面以及重载加减速时响声更明显。车主已将车开到特约维修站,请你解决本车的万向传动装置故障,我需要首先了解该车万向传动装置的组成和特点,并检修故障部件。

相关知识学习

一、认知汽车四轮驱动装置

为了提高汽车在雨天、雪地和越野行驶时的附着力和操纵性能,有些车辆常做成四轮驱动。发动机的动力经过离合器传给变速器,然后利用分动器把动力分配给前后传动轴,再通过传动轴将动力传递给前后差速器以及四个半轴,使四个车轮转动。基本组成如图5-25所示。

图5-25 传统四轮驱动汽车的基本组成

1-前万向传动装置;2-前驱动桥;3-离合器;4-变速器;5-分动器;6-后万向传动装置;7-后驱动桥

二、四轮驱动的三种形式

1.全时驱动(Full-time)

全时驱动车辆永远保持四轮驱动模式,正常行驶时将发动机输出转矩按50%∶50%设定在前后轮上。当轮胎打滑时自动分配前后转矩以确保在不同路面上极佳的车辆性能和驾驶条件,分配比例在30%∶70%到70%∶30%之间(前后驱动转矩在30%~70%之间连续无级可调),采用这种驱动模式的车辆具有极佳驾驶操控性和行驶循迹性。全时四驱科技含量高,车辆的行驶操控性能和舒适性也强,原先主要运用在奥迪A4Quattro、新奥迪A6L、宝马X5等高档车型上。在中级车上较早采用全时四驱技术的,是三菱欧蓝德。

2.兼时驱动(Part-time)

兼时驱动模式一般用于越野车或四驱SUV上。驾驶员可根据路面情况,通过接通或断开分动器来变化两轮驱动或四轮驱动模式,其优点是可根据实际情况来选取驱动模式,比较经济,缺点是其机械结构比较复杂,需要驾驶者有很强驾驶经验。北京切诺基就是采用这种驱动模式。

3.实时驱动(Real-time)

采用适时驱动的车辆,其选择何种驱动模式由电脑控制,正常路面一般采用两轮驱动,如果路面不良或驱动轮打滑,电脑会自动侦测出并立即将发动机输出转矩分配给其他两轮,切换到四轮驱动状态,免除了驾驶人的判断和手动操作,应用更加简单。选用这种驱动模式代表车型有东风本田CR-V和北京现代途胜等。

下面以传统的兼时驱动的北京切诺基为例介绍其主要部件的结构、原理和检修。

三、分动器的典型结构和工作原理

分动器的功用是把变速器传来的动力分配给前后驱动桥。在大多数的分动器上设有变速机构。在进行两轮或四轮驱动切换的同时,也改变整车的传动比。在普通路面上使用高速档,在恶劣路面上使用低速档。

北京切诺基主要采用87A-K型分动器,其构造与原理和普通齿轮变速器类似。

1.结构及组成

87A-K型分动器结构简图如图5-26所示。其壳体是中间剖分式的,在壳体内设有两根串联的输入轴1和后输出轴6、中间轴7及前输出轴8。

图5-26 87A-K型分动器的结构简图

1-输入轴;2-低档齿轮;3-离合器接合套;4-四轮驱动齿轮;5-同步器盘;6-后输出轴;7-中间轴;8-前输出轴

分动器的高低及空档是由牙嵌式离合器接合套3的位置决定的。接合套内孔制有齿形花键和输入轴后端的齿形花键滑套着。当接合套处于前后不同位置时,可以分别和低档齿轮2或后输出轴6的齿形花键接合,也可以处于中间位置与输入轴接合。当接合套处于前端位置时,其花键孔同时套着输入轴低档齿轮和后端的齿形花键,输入轴的转矩就通过后端的齿形花键传给接合套继而通过低档齿轮、中间轴大齿轮和中间轴小齿轮分别传给前输出轴8和四轮驱动齿轮4(速比为2.36∶1),此时同步器的接合套被同步器拨叉拨向后方与同步器盘5接合,转矩同时传递给后输出轴,其转速与前输出轴相同。

当接合套处于中间位置时,接合套只与输入轴的齿形花键套合,因此,输入轴无转矩输出,成为空档。

当接合套处于后方位置时,输入轴的转矩通过接合套直接传给输出轴,两者转速相同,为高档传动。

分动器的四轮或两轮驱动取决于同步器接合套的位置。当同步器处于前方时同步器与同步盘分离,此时后输出轴的动力不传给前轴仅后轮驱动;同步器接合套处于后方位置时,后输出轴不仅驱动后轴还通过四轮驱动齿轮驱动前轴,实现四轮驱动。由于接合套和同步器位置分别由换档盘和两个拨叉来控制,这样即排除了低速两轮驱动工况,防止转矩传递过大而损坏传动系机件。

惯性同步器仅用于高速档时后轮驱动的接合,低速档时同步器断开后轮由高低档接合套传递动力。因此允许车辆行驶中实施高速两轮或高速四轮驱动工况的变换。由于高低档是采用接合套变换的,因此必须在车辆完全静止时进行。否则,会产生强烈的接合套冲击及噪声,甚至损坏有关零件,换档困难。

2.转矩传递路线

分动器两轮或四轮驱动时转矩的传递路线如下,参考表5-2接合套和同步器配合的四种工况。

(1)四轮低速时:

![]()

(2)四轮高速时:

输出轴→接合套→后输出轴→惯性式同步器→四轮驱动齿轮→中间轴齿轮→前输出轴

(3)两轮驱动(只有高速档)时:

输入轴→接合套→后输出轴

表5-2 接合套和同步器配合的四种工况

四、分动器的检修

因车型和分动器型号不同,分动器的拆卸步骤也有所不同,但是大多数车型分动器的车上拆卸还是有共性的,有的车型可单独拆卸分动器,也有的车型必须将分动器连同变速器一起拆卸。下面以国内常见车型切诺基87A-K型分动器为例进行介绍。

1.车上拆卸

在举升器上将汽车举起,首先放掉分动器齿轮油。拆卸前后传动轴,将后传动轴拆下放在一边(注意:不要将传动轴后端十字轴上的两个套筒掉落丢失),将前传动轴与分动器连接处断开,可并放在一边。断开分动器操纵机构,断开车速传感器线束接头。用变速器托架将变速器托起,拆下变速器和分动器底梁托架。慢慢降下变速器托架一段距离,拆下所有分动器与变速器之间的连接螺栓。将分动器抬下。

2.分解与组装

1)分解

(1)拆卸后突缘时,凡使用密封胶的结合面,在拆下螺栓后,先用一个软锤沿一个方向敲击突缘的突出部分,使密封胶松脱,然后才能取下突缘。要注意保护突缘和后轴承油封之间的接合面。

(2)拆后轴承座时,不要撬坏它与分动器后壳体之间的油封面。拆卸油泵时,要做好记号,以防重装时错位。

(3)前输出轴和驱动链条应一起拆下,后输出轴、拨叉轴和拨叉也作为一体拆下。

2)清洗和检查

(1)拆下的所有部件要用洗涤剂清洗,务必要将壳体和轴承座的所有密封面上的密封胶清除干净。

(2)用压缩空气将洗净的部件吹干,并吹通各油道。

(3)检查前,后分动器壳、突缘罩和轴承座是否有裂损变形;检查各轴、齿轮、传动链和换档部件的磨损情况。

(4)检查低档齿圈的磨损情况,如有损坏,应连同前壳体一起更换。

(5)若油泵零件有损坏,应更换油泵总成。

3)装配

(1)装配前,要先用分动器油润滑各部件。更换轴承时,注意不要堵塞轴承孔上的供油口。

(2)将前轴承安装到输入齿轮上时,要使用专用工具,否则会使输入齿轮导向轴承过于深入到齿轮孔中。另外,不能在低档齿圈端面上施加压力,以免损伤壳体和止推垫圈。

(3)安装主动链轮轴承时,应当先装前轴承,再装后轴承,并注意保持轴承在链轮中的正确位置。轴承压入链轮内的深度不能超过规定位置,以免堵塞后输出轴的润滑油孔。

(4)安装壳体凸缘罩和后轴承座时,应当在结合面上涂密封胶。

(5)将所有连接螺栓按规定力矩拧紧。

安装分动器的步骤与其拆卸步骤相反。

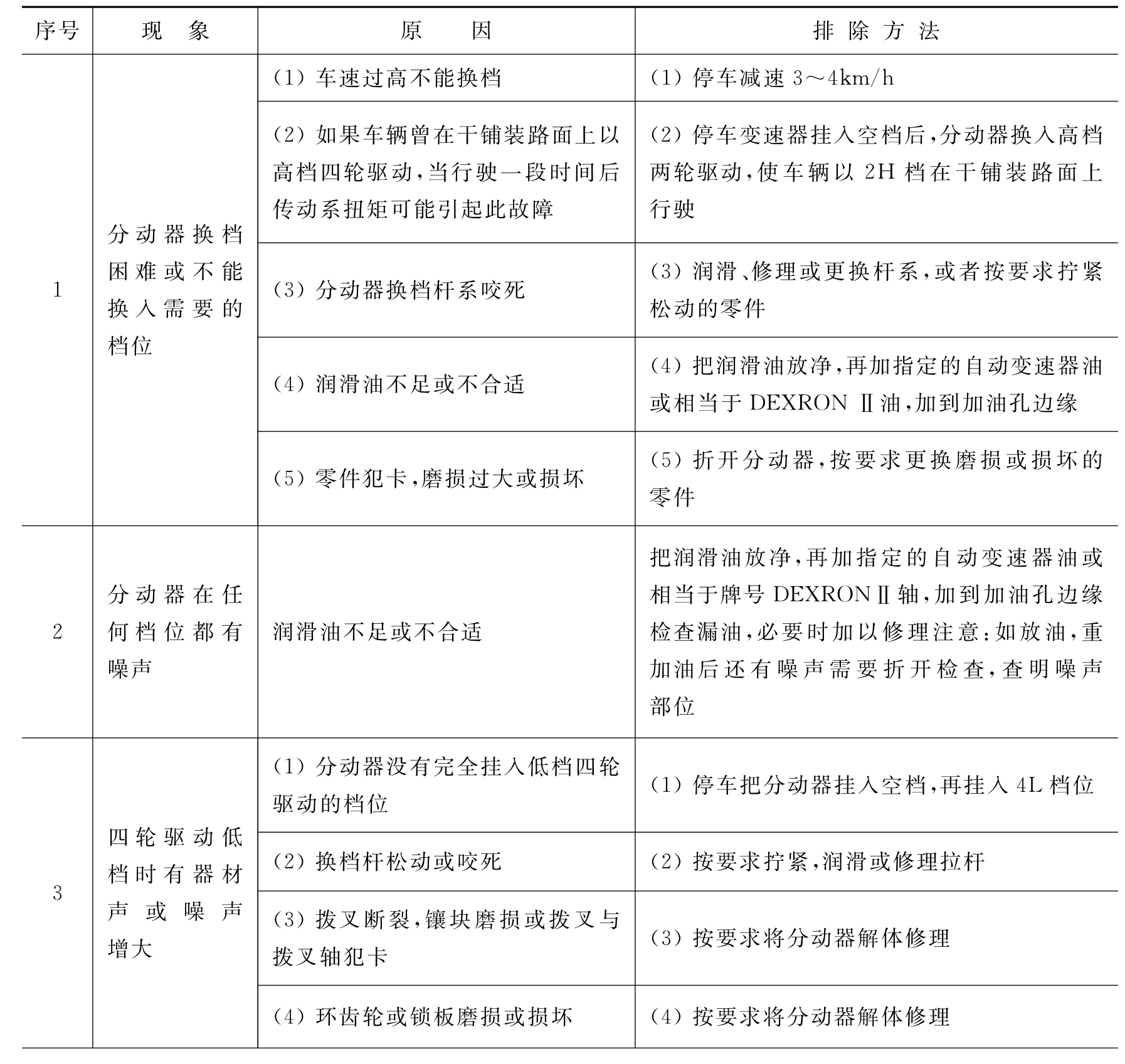

五、分动器的主要故障及排除方法

分动器的主要故障及排除方法如表5-3所示。

表5-3 分动器的主要故障及排除方法

(续表)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。