一、汽油机节能技术

汽车内燃机动力一直是汽车的主要动力。其能源效率的优劣直接影响到汽车能源消耗水平,故对汽车的节能至关重要。目前,高效率、低排放动力技术在国外已得到了广泛的应用,很大程度上提高了汽车燃油的经济性,如多气门技术可以提高燃油效率2%~5%,增压技术可提高燃油效率5%~7%,缸内直喷技术可提高燃油效率10%~20%。

目前国内99%以上的乘用车是汽油车,而且预计至少在未来10年内汽油车仍将是国内汽车的主流。按照欧美汽车测试显示,应用高效汽油机技术的汽车平均油耗有可能比普通电喷汽车降低25%~30%,同时成本更低。因此,开发高效汽油机技术对汽车节能非常必要。高效汽油机技术也一直是欧、美、日各国政府和汽车公司降低油耗的重要手段。与国外努力开发高效汽油机技术的情况相反,长期以来,国内对实用的高效节能汽油机技术的研发一直不够重视,直到近年来研发力度和投入水平才有所提高。

缸内直喷技术

在对节能减排这一长远目标的追寻中,汽油机技术经历了如下几个演变过程:①供油方式从化油器到单点喷射到多点缸内直喷方式演变。②进气系统从传统的不可调节进排气系统到可变进气结构系统演变,进气方式从自然吸气到二级增压演变。③气阀定时与升程从机械驱动式气阀定时与升程固定的配气机构到气阀定时与升程连续可调的液压调节式以及电磁阀驱动系统演变。④燃烧过程组织从传统的均质混合气火花点火方式到均质充量压缩点燃,再到非均质混合气分层燃烧系统演变。以下主要介绍汽油机燃油直喷、可变气门正时、稀薄燃烧、增压等技术的国内外发展现状及差距。

1.燃油直喷技术(GDI)

GDI技术,是指将高压油泵提高压力后的汽油,通过高压油轨和喷油器直接喷入缸内(与柴油发动机的喷油方式极为类似),缸内汽油充分雾化,并和空气按最优化的模式进行混合,大大增强发动机的抗爆燃性,且提高燃烧热效率,从而使发动机在获得更高动力性的同时达到更好的节能效果。GDI技术一般可使发动机的功率达到同排量非直喷发动机的1.5~1.7倍,燃油效率提高10%~20%。

近年来,各国都加大了对GDI技术的研究,各大汽车公司相继开发出不同的汽油直喷技术。

我国汽油机缸内直喷技术的研发也取得了一定的成绩。国家“863”计划中的“汽车开发先进技术”重点支持了以下公司的缸内直喷技术研发:奇瑞的轿车直喷汽油机开发、一汽的轿车直喷汽油机研究开发、吉利的轿车直喷汽油机技术开发。这三家企业到目前为止都取得了一定成果。在2006北京国际车展上,奇瑞展出了5款均采用了GDI技术的ACTECO系列发动机。2007年我国自主研发的汽油直喷发动机JB8在长春一汽技术中心正式点火启动运转。2008北京车展上,长城展示了1.5L的GW4G15-GDI增压直喷汽油机、吉利展出了缸内直喷汽油机。

2.可变气门正时技术(VVT)

发动机VVT技术是近些年来被逐渐应用于现代轿车上的一种新技术,是通过对计算机信号气门的开闭时机进行智能正时连续可变控制,使燃油燃烧更充分,工作效率更高,进而达到降低油耗的目的。目前日、欧主流汽车企业均开发出配备可变气门正时技术的发动机。如丰田VVT-i、本田i-VTEC、现代CVVT、雷诺-日产CVTC、宝马Valvetronic、马自达S-VT、三菱MIVEC、保时捷Variocam等。

采用进气VVT后可降低整车油耗达6%左右。排气VVT可在此基础上进一步降低1%~2%,且有利于缸内净化。目前国外生产的汽油机多采用进气与排气双VVT,而国内生产的带VVT的汽油机大部分只采用进气VVT,但随着对排放水平越来越严格的要求,总的趋势是向双VVT发展。

目前,采用VVT技术的车型占国内汽油机的比例将近30%,合资企业的不少车型均有配备,如广州本田、天津丰田、北京现代新伊兰特等。同时,我国自主研发的VVT技术也取得较快发展。2006年8月,吉利研发的VVT发动机——JL4G18正式量产。2008年5月,长城全铝VVT发动机GW4G15、GW4G13历经两年时间在长城发动机新厂正式下线。

3.稀薄燃烧技术(HCCI)

稀薄燃烧技术是降低汽油机油耗的有效措施之一。HCCI以燃料混合技术和控制技术为基础,综合了汽油机均质充气与柴油机压燃点燃混合两种燃烧方式优点。通过提高压缩比、分层燃烧和高性能点火,实现油气均匀混合,多点着火,使燃烧更加充分,燃烧效率大大提高,发动机耗油率可降低10%。同时,还可以提升发动机的功率输出,且一般不受敲缸界限的限制,泵气损失小,有利于改进部分负荷特性。但HCCI也面临技术挑战,HCCI爆发过程非常难驾驭,不仅要控制进气温度、压力,还要控制空燃比等多种变量,控制系统非常复杂。

通用汽车对HCCI技术的研究走在前列,2007年已将第一辆装配HCCI发动机的样车SaturnAura驶上试验跑道。在国内,奇瑞、天津大学、上海交大等也正在从事这方面的研究。

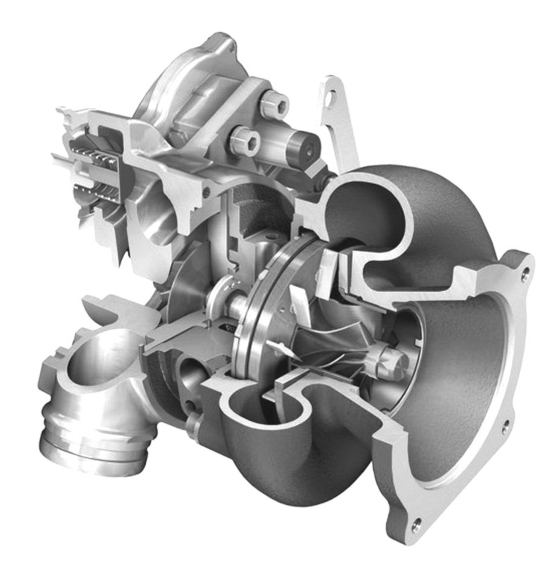

涡轮增压器

4.增压技术

汽油机增压技术通过提高发动机充气密度,从而提高发动机的功率和转矩,改善热效率,提高经济性,降低发动机设计排量,降低噪声。在机械增压、气波增压、废气涡轮增压、复合增压等方式中,废气涡轮增压应用最广,其发动机的功率及转矩可增加20%~30%,同时提高燃油效率5%~7%。因此,涡轮增压技术得到较广泛的应用。在欧洲,涡轮增压发动机已经占到了50%,在亚洲、美国也都处于增长态势。

涡轮增压器已经成为提高动力性能的主流方向。国际上最先进的量产增压直喷汽油机,大多采用复合式二级增压方式,以保证低速时的转矩快速运行响应,如宝马335i、MINI Cooper、奔驰S600等。在世界最佳发动机的评比中,宝马3.0L双涡轮增压汽油发动机蝉联2007、2008年度最佳发动机的荣誉。

目前国产汽油机增压器配套生产尚属空白,国产高档轿车中采用这一技术的几乎都是合资品牌,且比例非常小。但近年来华晨在汽油机增压研发方面取得了很大进展。2008北京车展上,华晨、江淮等推出了自主研发的涡轮增压发动机,但与德、英的“T”发动机相比还具有一定的差距。

5.其他节能技术

除了以上几种主要的汽油机节能技术外,伴随着汽车电子技术的飞速发展,还出现了诸如停缸技术、可变压缩比技术、发动机启动/停止技术等节能新技术,为进一步降低汽油机燃油消耗提供了可能。

(1)停缸技术

由于汽油发动机在部分负荷时燃油经济性较差,因此,在不影响发动机动力输出的情况下,通过停缸技术使工作缸负荷提高,让发动机工作在燃油经济区,从而能显著降低发动机燃油的消耗。

事实上,早在20世纪90年代中期,梅赛德斯就在其V8发动机上应用了停缸技术,并投入市场。但由于成本及技术方面的原因,当时没有被市场认可。目前,随着能源日益紧缺,通用、克莱斯勒和本田又开始推进这项技术,如本田2008款雅阁3.5LV6顶级版配备的发动机所采用的VCM系统即是发动机分级停缸技术,在车辆起步、加速或爬坡等任何需要大功率输出的情况下,该发动机将会把全部6个气缸投入工作,在中速巡航和低发动机负荷工况下,系统仅运转一个气缸组,即三个气缸。在中等加速、高速巡航和缓坡行驶时,发动机将会用4个气缸来运转。

(2)可变压缩比技术

为了充分发挥缩小排量以提高增压汽油机燃油经济性的潜力,同时控制爆燃,不影响排放,最佳的解决方案是采用可变压缩比技术。通过在缸体与缸盖之间安装的滑块改变燃烧室容积,从而改变压缩比。

2007年,奔驰Dies Otto发动机的核心技术之一就是可变压缩比技术。在中、低转速工况时,升高压缩比,并搭配可控点火系统。让缸内可燃混合气实现压燃,获得更高的热效率,并且可以控制缸内的爆炸温度维持在一个相对恒定的水准,抑制产生高温后的氧化作用,以控制NOx排放,起到节能、环保的作用。萨伯、日产等公司也在开发类似的发动机产品。

(3)发动机智能启动/停止系统

发动机智能启动/停止系统通过在汽车临时停车时关闭发动机,继续行驶的时候快速重起发动机,从而有效减少燃油消耗和二氧化碳排放。该技术的研发具有代表性的是博世与马自达。

博世推出智能电子启动/停止系统,在驾驶员踩下制动踏板、停车摘挡时,对以下三项进行检测:发动机空转且没有挂挡,防锁定系统的车轮转速传感器显示为零,电子电池传感器显示有足够的能量进行下一次启动。满足这三个条件后,发动机自动停止转动,无需驾驶员手动熄火,可使油耗和二氧化碳排放降低8%。博世SES从2007年在欧洲实现量产,主要面向德国宝马的宝马车及MINI车供应。2008年,马自达推出了智能怠速停止系统,将活塞停止在一个最佳的位置以利于发动机的重启,之后在发动机重新转动前将燃油喷射到气缸内,让燃烧得到的能量使得发动机重启,使得燃油经济性提高10%以上,并且不需要电动机的帮助。但SISS只能用于自动变速器车型,尚未量产。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。

![怎样释[蒸汽机]](https://file.guayunfan.com/2020/zb_users/upload/2020/09/5.jpg)