第四节 大米制品的加工

一、免淘米

(一)免淘米与普通大米的区别

普通大米含较多米糠及米糠油,在贮藏过程中易氧化霉变。此外,普通大米在煮饭前要经过淘洗,这不仅消耗大量的水、时间,而且会导致营养成分损失。免淘大米米质纯净,食用方便,不易变质,外观晶莹透亮。

(二)免淘米的加工方法(湿润法)

湿润法是糙米在湿润状态下,利用擦离作用加工免淘米的方法,它把碾米和淘洗两方面有机结合起来。糙米湿润后主要有以下特性:皮层与胚乳容易分离,皮层松软、粗糙,胚乳坚实细密,皮层吸水量大于胚乳吸水量,皮层摩擦系数随吸水量增大。湿润法就是利用这些特性进行碾米的。但是,由于米粒凹陷处的微细糠粉被摩擦除掉的可能性小,为了弥补这一缺陷,用湿润法加工免淘米时,应多机轻碾,这样可以增加摩擦次数,提高除糠效率。多机轻碾时,碾米机的压力应控制在不使米温上升太高,米粒品质不会发生变化的范围内,而且按碾白顺序使压力逐道递增。

湿润法加工免淘米分两步进行。第一步是碾白除糠,主要目的是将糙米着水湿润后,利用皮层容易从胚乳上剥离下来的性质,施加较小的压力进行擦离碾白,使白米达到所要求的精度。可喷雾着水,使糙米在短时间内均匀吸水,在米粒强度还未下降以前完成碾白。着水量在0.5%~2%范围内比较合适,着水后1分钟就开始碾白,着水后10分钟内完成整个碾白过程。第二道工序是添加有黏着力的含糖类、蛋白质类的水溶液湿润米粒表面,利用其使摩擦系数显著增加的性质,进行摩擦轻碾,进一步提高除糠效率。糙米经第一道工序后,胚乳外面的皮层已经基本被碾掉,因而米粒间摩擦系数下降,添加糖类等水溶液后,摩擦系数增加,只要给予适当的压力,就可去掉残留在米沟等凹陷部分的少量米糠,达到与淘洗同样的除糠效果。

二、营养强化米

(一)概述

稻谷籽粒中营养素的分布很不平衡,在加工过程中,随着加工精度的提高,不可避免地也会损失一些营养素,这些营养素往往是人体需要的。因而长期食用高精度大米会引起某些营养素缺乏症。

强化米是在普通大米中添加某些营养素而生产的成品米。生产强化米最早是为了防治营养缺乏症,目前西方许多国家都开始在大米中强化某些营养素,并且制定了相应的强化标准。对大米而言,目前可强化的营养素包括:①水溶性维生素,如维生素B1、维生素B2、维生素B6、维生素C及泛酸。②脂溶性维生素,如维生素A、维生素D、维生素E。③氨基酸,如赖氨酸和蛋氨酸。④矿物质,如Ca、Fe、Zn等。我国目前尚未制定统一的大米营养强化标准。

(二)强化米生产技术

强化米的生产方法很多,归纳起来可分为内持法和外加法两种。外加法是将各种强化剂配成溶液后,由米粒吸进去或涂覆在米粒表面,故又分为浸吸法与涂膜法两种。内持法是通过水热处理,将糙米皮层和胚的营养素转移到胚乳内部。内持法即蒸谷米的生产方法。现列举浸吸法如下。

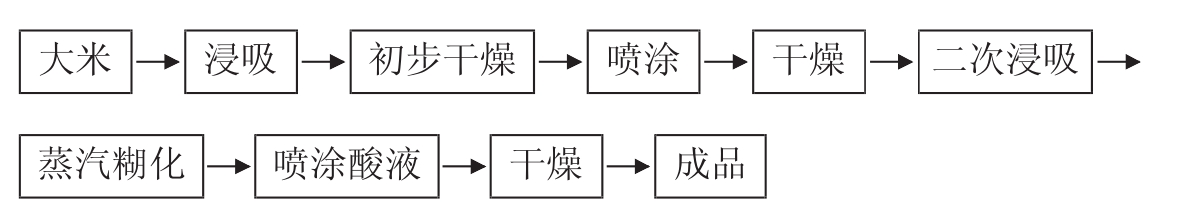

1.强化米的生产工艺流程

图4-6 强化米生产工艺流程

2.操作要点

(1)浸吸与喷涂 先将维生素系列产品分别称量后,溶于0.2%的聚合磷酸盐中性溶液中,再将大米与上述溶液一起置于带有水蒸气保温夹层的滚筒中。滚筒轴上装置螺旋叶片,起搅拌作用。滚筒上方靠近米粒进口处装有4~6只喷雾器,可将溶液喷洒在翻动的米粒上。浸吸时间为2~4小时,溶液温度30℃~40℃,每100千克大米吸附溶液量为10千克。浸吸后,鼓入40℃热空气,并启动滚筒,使米粒稍干燥、再将未吸尽的溶液由喷雾器喷洒在米粒上,使之全部吸收。最后鼓入热空气,将米粒干燥至正常水分。

(2)二次浸吸 将维生素和各种氨基酸称量后,溶于聚合磷酸盐中性溶液中,再置于上述滚筒中与米粒混合进行二次浸吸。溶液与米粒之间比例及操作方法与一次浸吸相同,但最后不进行干燥。

(3)汽蒸糊化 取出二次浸吸后较为潮湿的米粒,置于连续式蒸煮器中汽蒸。连续式蒸煮器为卧式密闭长形蒸柜,蒸柜内装有输送带,输送带下方设置二排蒸汽喷嘴。米粒通过进料斗以一定速度落在输送带上,进入蒸柜进行汽蒸。蒸柜上面有蒸汽罩,将废气通至室外。蒸汽温度为100℃,汽蒸时间为20分钟。

(4)喷涂酸液与干燥 将汽蒸后的大米仍置于滚筒中,边转动边喷入一定量的5%的醋酸溶液,然后鼓入40℃的低温热空气进行干燥,使米粒水分降至13%,最终得到强化米。留胚米是指留胚率在80%以上的大米。留胚米因保留了富含多种维生素及优质蛋白质、脂肪等的米胚芽而比一般大米营养价值高,尤其维生素B1、维生素B2和维生素E等绝大部分能保留下来。

三、留胚米的加工

留胚米的加工方法与常规大米加工方法基本相同,稻谷需经清理、砻谷和碾米3个工段的加工。但加工留胚米时,必须采用多机轻碾的碾米流程,即碾白道数要多,碾米机内的压力要低,以达到所需碾白精度同时保留米胚为度。一般碾白道数为6~8道。碾米机宜采用碾的压力较小的砂辊碾米机。砂辊的金刚砂粒应较细(46号、50号),工作转速不宜过高,且应根据碾白的不同阶段而降低转速,一般应控制在1000米/秒离心加速度以下。碾白压力较大的铁辊喷风碾米不宜加工高精度的留胚米,否则不仅碎米多,且胚易碾落。留胚米成品常采用真空包装或充气(二氧化碳)包装,可防止留胚米品质降低。

四、米粉加工

米粉是以大米为原料制成的条状、丝状米制品,是一种经济、方便、可口的食品,只要经过简单的煮沸或煸炒,加上调料,即可食用。米粉质地柔韧、富有弹性、水煮不糊、干炒不易断,食用爽口、易消化,既可做主食,也可做小吃,深受消费者欢迎,在我国南方及东南亚一带有很大的消费市场。米粉一般根据形状、加工方法、食用方法不同分类,如排米粉、皮纹粉、银丝粉、肠粉、干粉、湿粉、普通米粉、即食米粉等。我国米粉加工历史悠久,品种很多,比较有名的品种,如广东的“沙河粉”、福建的“兴化粉”、贵阳的“酸粉”、云南的“米线”等。这里我们介绍小企业目前使用较多的一种新型加工方法。

(一)工艺流程

除杂洗米→浸泡→粉碎→混合→榨粉→复蒸→梳理→湿粉→烘干→切割→包装→成品

(二)制作工艺要点

1.除杂洗米 按比例配合好的大米除杂后,用连续喷射洗米器洗米、洗去灰尘及轻杂,保证产品质量。

2.浸泡 浸泡的作用就是让米粒按工艺要求吸收所需水分,软化米粒的坚固组织。经过一段时间的浸泡,米粒结构变得疏松,不但容易粉碎或磨浆、产量高,而且粗细度均匀细腻,生产出的米粉条韧性大、口感好。浸泡时间以2~4小时为宜,一般水分含量不超过30%,否则,粉碎机容易堵塞筛孔。检查浸泡效果,用拇指与食指按压米粒,能搓碎且无颗粒感即达到要求。

3.粉碎 粉碎后的大米粉末应通过60~80目的网筛。由于粉碎机粉碎效果受多种因素影响,会出现不均匀情况,在粉碎后道设置检查筛,筛下物进入下道工序,筛上物重新入机粉碎。

4.混合 大米经粉碎后,含水量往往偏低,不利于榨粉工序质量的保证,应根据工艺需要适当添加一点水分。另外,可同时按比例加入辅料,单甘酯用冷水调成糊状后加入。开启混合机充分搅拌,最后要求粉料均匀,含水量一致,手捏成团,撞击能散成小块状。

5.榨粉 榨粉就是将粉状的大米,通过榨粉机制成条状的米粉。将传统的米粉生产中的蒸料—挤裸—榨条3道工序融为一体,大大地简化了工艺,也改变了工艺的操作参数,使榨出来的米粉条质量更好。榨粉工序实际就是熟化和挤丝成型过程。所以一定要合理控制熟化程度,榨出来的粉既不能太生,又不能太熟。太生时,榨出来的米粉韧性差、断条率高、吐浆值大。太熟时,挤丝不顺畅,容易粘连,不利于后面工序的处理。另外挤出来的米粉要求组织结构紧密、坚实,粗细一致,表面光滑,无气泡,富有韧性。从榨粉机出来的米粉丝要按适当的长度剪切,一般长度为1.4~1.5米。米粉丝适当剪长些,可以提高烘房的利用率,还可以增加优等品的比例。新挤出的米粉丝可在烘房竹竿上晾一下,让粉丝表面淀粉老化,到粉丝间相互不粘连即可。

6.复蒸 复蒸是让大米淀粉再进行1次熟化过程,使其表面进一步糊化,然后再烘干,才能保证成品的糊汤率很低,米粉表面光滑、韧性好、咬劲足。复蒸一般都采用高压复蒸柜,柜内蒸汽的温度超过100℃,高温、高压可以缩短蒸粉时间(105℃/5分钟),这样可大大提高米粉质量。

7.梳理 复蒸后的米粉丝,挂在竹竿上粘连重叠、散乱,所以一定要在梳理后才能进行烘干。梳条时,先将粉丝放入冷水中浸湿一下,用手工把粘连的米粉丝搓散,再用1块刷子形状的小木板(上面钉有一些不锈钢钉)来轻柔地梳理米粉丝,使每根米粉丝之间不粘在一起,即可进行烘干。

8.湿粉 不经烘干等以下工序的粉为湿粉,可作鲜粉成品出售,但保质期较短。

9.烘干 为了保证米粉的质量,多采用索道式烘房,其烘干温度时间可根据工艺需要任意调节。烘干的热源,可以是锅炉产生的蒸汽,也可以是热风炉加热的热风。烘房内部一般分为3个干燥室:预干燥室、主干燥室、后干燥室。通常预干燥室24℃~30℃,运行时间占总烘干时间的10%左右;主干燥室34℃~40℃,运行时间占70%左右;后干燥室由32℃降至室温,运行时间占20%左右。烘干的调节要视季节、空气温度、湿度等具体情况灵活掌握。

10.切割切割一般采用圆盘式切割机来完成,对切割机锯片的要求是锯片薄、齿多,转速在1000~1300转/分。若锯片厚、齿数少,在切割时会造成较大的浪费。切割长度一般在25~30厘米。太长太短都不好。

11.包装一般采用塑料袋密封包装。通常每袋的重量规格有:250克/袋、350克/袋、450克/袋。在装袋前先进行人工分检,把条形不直的、有斑点的、长短不一的挑出来作为次档米粉条处理。合格的米粉条经称重后包装即为成品。

(三)质量要求

1.感观指标

具有大米固有色泽,有油润透明感;气味正常,无酸味、霉味及其他异味;烹调时不糊汤,吃时不粘牙、无牙碜、柔软爽口有咬劲。

2.理化指标

理化指标 要求

水分(%) ≤14.0

自然断条(%) ≤5.0

不整齐度(%) ≤10.0

弯曲断条(%) ≤6.0

酸度 ≤5.0

吐浆(%) ≤5.0

熟透度(%) ≥85.0

含沙量 无牙碜

3.卫生指标

符合国家相关卫生标准。保质期9个月。

五、米饭类

随着国民经济的发展,人民生活节奏的加快,形形色色的方便食品应运而生。但是,以大米为主料的方便食品,无论在种类还是数量上,市场上均不多见。为了进一步丰富人民饮食生活,合理地利用稻谷这一粮食资源,有必要对大米类方便食品进行研究开发。

方便米饭是经水浸泡或短时间加热后便可食用的方便米制品。方便米饭品种繁多,有白米饭、小豆米饭、什锦米饭、咖喱炒饭、肉丝炒饭、虾仁炒饭、白粥、杂烩粥以及具有日本特色的饭卷、饭团、茶水泡饭等。

方便米饭可分为两大类,即脱水米饭和不脱水米饭。脱水米饭又叫速煮米饭,食用方便,不需蒸煮,仅用热水或冷水浸泡就可成米饭。脱水米饭的加工工艺很多,大体可以分为两种类型,一种是多孔性的脱水米饭(如膨化米饭),另一种是非多孔性的脱水米饭(如α化脱水米饭)。

方便米饭具有携带方便、保质期长、卫生、经济的特点,很适宜旅游、出差、野外作业以及部队等人员和部门,较能适应当今社会生活节奏,容易普及和大众化。但是,它一直存在复水性太长和回生的问题,导致没有像方便面那样得到推广。

目前市场上主要有罐头方便米饭(铁罐或蒸煮袋装)、方便即食米饭(热水浸泡即可食用)和冷冻米饭(食用前加热)。

(一)方便米饭的生产工艺

1.方便米饭生产工艺

大米→淘洗→浸泡→蒸煮→离散→干燥(110℃,45分钟)→冷却→整理→包装→成品

2.技术要点说明

(1)淘洗 一些黏附在米粒表面上会影响产品质量,而且会增加浸泡粉状物会增加浸泡水的黏度,堵塞微孔,水分子难以进入米粒内部,使其吸水量减少,不利于糊化,因此必须在浸泡前要淘洗。大米一般含水12%左右,米的生淀粉充分吸水,含水量增加,如大米吸水不足,水分低于30%,则米蒸不透,影响米饭质量。因此,使大米充分吸收水分,为淀粉糊化创造条件。

(2)蒸煮 大米通过蒸煮使米粒中收一定量的水分,可溶性营养成分糊化度大于85%时,米饭即煮熟,口味和质地好,同时也能为人体消化。

(3)离散 大米经蒸煮后,因米粒表间常常相互粘连甚至成块,影响米颗粒分散,导致成品复原性差,产品对于α化米饭颗粒分散极为重要。

(4)干燥 干燥条件对产品的质量、外观、形状与复水率会产生很大影响。若干燥温度过低,干燥时间就较长,受微生物污染的机会也较多,若温度过高,由于水分蒸发过快,造成米粒内部水分分布不均,复水后米粒有夹生感。

(5)冷却 自然冷却到室温。

(6)包装 包装材料不同形式和不同食用方式的产品采取不同的包装材料和包装结构.透明袋保质期为6个月,铝箔袋保质期为6个月以上,自热米饭配备自热包。

(二)速冻调味方便米饭

1.制作工艺

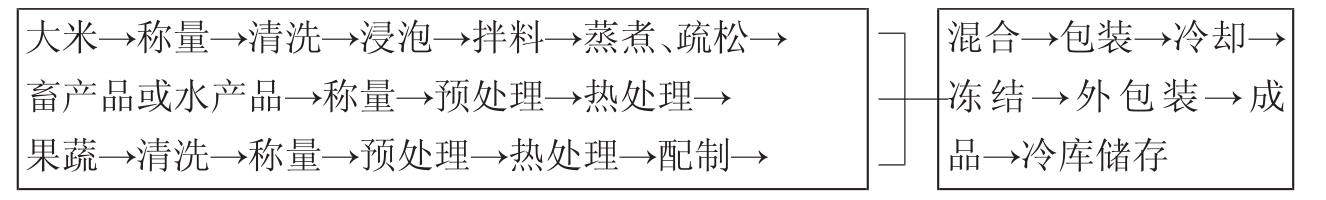

图4-7 速冻调味方便米饭制作工艺流程

2.制作要点及工艺条件的确定

(1)米饭的制作工艺

①清洗浸泡 清洗的目的是除去附着在大米表面的霉菌等微生物以及其他附着物。浸泡的目的是使大米吸收一定水分,为淀粉在蒸煮时全部糊化创造必要的条件。

②拌料蒸煮 在蒸煮前将所需添加的添加剂加入进行拌料,加添加剂的目的是增加米饭香味,提高柔软度和分散性。蒸煮的目的是将米淀粉充分糊化(煮熟)。米粒中淀粉的糊化度代表米饭的成熟度,它对米饭的品质及口感有较大影响,当糊化度大于85%时,米饭才成熟。

③米饭的疏松 蒸煮后的米饭要及时进行疏松,疏松的目的是防止结块,便于速冻和解冻。

(2)菜肴的制作工艺

①果蔬的预处理热处理 将果蔬原料进行清洗,并去除不可食部分,然后视需要切成各种形状。热处理的目的是杀死微生物,使酶类失活。在热处理过程中同时进行调味处理,增加适口性。

②护色问题 在果蔬的预处理、热处理过程中,会出现褐变、褪色、变色等现象。因此,要视原料品种的不同,采用不同的方法来进行护色。

③畜产品水产品的预处理 热处理将冰冻的畜产品或水产品用流水解冻方式进行解冻,并去除异物及鲜度不良品,然后视需要切成片、丝或丁。再进入热处理工序。将经过预处理的畜产品或水产品视原料品种及配菜需要进行各种不同的热处理(煎、炸、炒、热烫或蒸)。

④配制 将经过热处理后的畜产品、水产品和果蔬等原料,视需要进行搭配配制,同时进行调味。

(3)混合 将制作好的米饭和菜肴进行混合,使之成为调味方便米饭。

(4)包装 将制作好的调味方便米饭用复合薄膜袋进行真空包装,每包重量以250~300克较为适宜。包装时应注意尽可能将包装内空气排除干净。包装材料应选择具有耐油性、耐低温、无渗透性,并且耐90℃以上高温的材料。现一般采用延伸尼龙/聚乙烯制成的复合薄膜。

(5)冷却 包装后的调味方便米饭用弱冷风冷却至室温。

(6)冻结 将冷却后的调味方便米饭迅速进行冷冻,力求以最快的速度通过最大冰结晶生成带,使食物中的水分形成无数微小的冰结晶均匀分布于细胞内,这样可使解冻后的调味方便米饭恢复到速冻前的风味。冻结的工艺条件为30分钟内下降到-30℃持续保持时间。

(7)外包装 经过速冻后,在冷冻状态下,将小包的速冻调味方便米饭装入防水纸箱内,即为成品,贮藏于冷库中。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。