第一节 面包的加工

面包是以小麦粉、酵母、盐和水为基本原料,添加适量糖、油脂、乳品、鸡蛋、果料、添加剂等,经面团调制、发酵、成型、醒发、烘烤等工序加工而成的组织松软的焙烤食品。

面包在粮食食品工业中占有重要地位,它不仅适用于机械化生产,而且营养丰富,组织膨松、易于消化吸收,色、香、味俱佳,携带方便,是国内外广大消费者喜爱的方便主食食品之一。

一、面包的种类及特点

面包品种很多,国际上尚无统一的分类标准,分类方法较多,主要有以下几种。

(一)按风味分类

1.主食面包 主食面包,顾名思义,即当做主食来消费的。主食面包的配方特征是油和糖的比例较其他的产品低一些,糖用量一般不超过10%,油脂低于6%,口味清淡,又称淡面包、咸面包。主食面包主要包括平顶或弧顶枕形面包、大圆形面包、法式面包等。

2.花色面包 花色面包的品种甚多,包括夹饰面包、表面喷涂面包、油炸面包等几个大类。它的配方优于主食而包,其辅料配比属于中等水平。以面粉量作基数计算,糖用量12%~15%,油脂用量7%~10%,还有鸡蛋、牛奶等其他辅料。与主食面包相比,其结构更为松软,体积大,风味优良,除面包本身的滋味外,还有其他原料的风味。

3.调理面包 调理面包是烤熟后的面包再一次加工制成的,属于二次加工的面包,主要品种有三明治、汉堡包、热狗等三种。实际上这是从主食面包派生出来的产品。

4.丹麦酥油面包 这是近年来开发的一种新产品,由于配方中使用较多的油脂,又在面团中包入大量的固体脂肪,所以属于面包中档次较高的产品。产品酥软爽口,风味奇特,再加上香气浓郁,备受消费者的欢迎,近年来有较大幅度的增长。

(二)按面包的柔软度分类

1.硬式面包 硬式面包也称欧洲式面包和大陆式传统面包,如法国棍式面包、荷兰面包、维也纳面包、英国面包以及俄罗斯生产的赛义、大列巴等面包。其特点是配方简单,几乎只有面粉、水、酵母和盐四种,麦香浓郁,表皮松脆芳香,内部组织柔软有韧性,回味无穷,越嚼越香。

2.软式面包 软式面包为大部分亚洲和美洲国家生产的面包,著名的有汉堡包、热狗、三明治等。我国生产的大多数面包属于软式面包。特点是表皮比较薄,式样漂亮,组织细腻、柔软,含糖、油、奶、蛋多一些,有甜味。

(三)按加工程度分类

一是成品散装面包、包装面包;

二是半成品急冻面包。

(四)按用料不同分类

可分为奶油而包、水果面包、椰蓉面包、全麦面包、杂粮面包等。

二、面包的加工工艺

(一)面包各种加工方法及工艺流程

目前世界上加工面包的方法(主要按制作面团的方法分)有一次发酵法、二次发酵法、快速发酵法、液体发酵法、连续搅拌法和冷冻面团法等,其中以一次发酵法和二次发酵法为最基本的加工方法。烘烤和发酵分别在焙烤箱和发酵箱中进行,如图6-1和图6-2。

图6-1 面食品焙烤箱

1.一次发酵法(直接法) 这种方法是把全部原辅料及酵母液一起投入到和面机内,调制成面团后放在适宜温度条件下一次发酵成熟,最后烘烤成型。该法省时,所需设备和劳动力少,产品具有良好的发酵风味,但产品质量不易控制,烤出的面包体积小且易老化。所以适用于小型面包厂或作坊进行面包加工。

一次发酵法生产工艺流程:

配料→面团调制→发酵→切块→搓圆→中间醒发→整形→装盘→最后醒发→烘烤→冷却→包装→成品

图6-2 面包发酵箱

2.二次发酵法(中种法) 此法是分两次调制面团和两次发酵,应用最广。特点是面包体积大、组织细腻、色泽好、香味浓,但发酵时间长。操作工序多,效率较低,成本较高。二次发酵法生产工艺流程见图6-3。

图6-3 二次发酵法生产工艺流程

3.快速发酵法(不发酵法) 此法是指发酵时间很短(20~30分钟)或根本不发酵的一种面包加工方法。具特点是工艺与设备简单,生产周期较短,产量大,效率高,可用于特殊情况或紧急情况下的面包供应。主要缺点是面包质量差,保鲜期短。近年来,我国不少个小型面包厂采用这种工艺并有了一定创新和发展。

快速发酵法生产工艺流程见图6-4。

图6-4 快速发酵法生产工艺流程

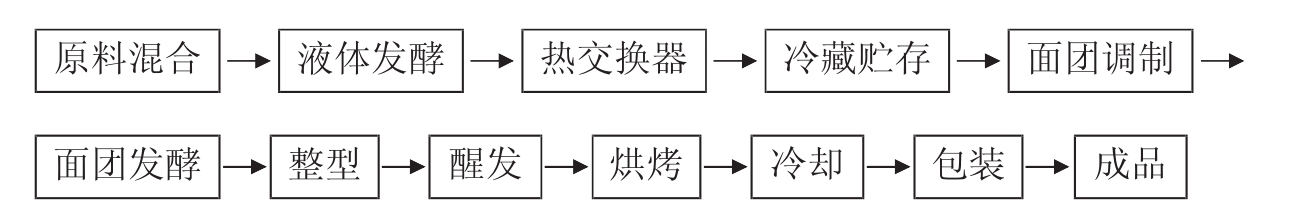

4.液体发酵法 该方法是先将酵母置于液体介质中,经几小时的液体繁殖,制面包发酵液,然后用发酵液与其他原辅料搅拌成面团。欧美等国家多采用此法进行大批量自动连续化生产面包。其主要特点是缩短了发酵时间,面包贮存期延长,整个生产过程可全部实现自动化、连续化,提高了生产效率。

液体发酵法生产厂艺流程见图6-5。

图6-5 液体发酵法生产工艺流程

5.连续搅拌法 连续搅拌法又称柯莱伍德法,是应用高速搅拌产生能量促进面团起发原理而研制出来的一种新型面包加工方法。这种方法省去了单独发酵工序,大大缩短了生产周期,机械化和自动化程度较高,保证了面包的卫生,而且可使用筋含量低的面粉。主要缺点是面包的香味较差。

图6-6 连续搅拌法生产工艺流程

6.冷冻面团法 冷冻面团法是20世纪50年代以来发展起来的面包新工艺,特别是面包行业目前正流行连锁店经营方式,冷冻面团法得到了很大发展。冷冻面团法就是由较大的面包厂(公司)或中心面包厂将已经搅拌、发酵、整型后的面包在冷库中快速冻结和冷藏,然后销往各个连锁店(包括超级市场、宾馆饭店、面包零售等)的冰箱贮存起来,各连锁店只需备有醒发炉、烤炉即可随时将冷冻面团解冻、醒发后烘烤成为新鲜面包,现做、现烤、现卖,适应顾客吃新尝鲜的需要。

冷冻面团法生产工艺流程见图6-7。

图6-7 冷冻面团法生产工艺流程

(二)操作要点

1.原辅材料的预处理 原辅树料处理是面包制造中的—个重要工序。面团制作前,必须对各种原料如面粉、砂糖、酵母、添加剂、盐、蛋和乳制品等进行顶处理,一般都不直接加入调粉机中。原辅料经过合理的预处理后,既可以符合工艺要求,提高产品质量,又能改进成品的卫生条件,保障人们的身体健康。

(1)面粉的处理

①调温 面粉在投产前根据季节不同进行调温处理,使之适合于加工工艺要求。在冬季应将面粉提前两三天投入车间或较暖和的地方,以提高面粉的温度,有利于加快发酵速度。在夏季要将面粉存放在低温干燥、通风良好的地方,以防面粉温度过高。

②过筛除杂质 面粉使用前必须过筛,并且在筛中要安置磁铁,以除掉金属杂质、麻绳头等杂物。面粉通过过筛可以打碎团块,使面粉中混入大量空气,有利于酵母生长繁殖。

(2)酵母的处理 酵母是制作面包不可缺少的一种生物疏松剂。酵母质量好坏对面包生产有着重要影响,而酵母的预处理对产品质量也有密切关系。酵母预处理方法如下。

①鲜酵母 鲜酵母块在使用前4~5小时必须从冷库中取出,待其逐渐升温软化,使酵母逐步恢复活力。然后用5倍以上的30℃温水搅拌溶化成悬浊液,5分钟后可投料生产。最好在搅拌机中搅拌均匀,使面团调制时酵母均匀分布在面团内部,有利于面团发酵。也有的工厂同时将葡萄糖、饴糖、麦芽糖、脱脂乳粉放入酵母水中,搅拌成乳浊液备用。注意不能将刚从冷库中取出的鲜酵母,立即用温水浸泡溶化,温差过大会导致部分酵母细胞死亡。

②活性干酵母 活性干酵母是由压榨酵母在低温真空条件下脱水而成。生产前可用适量的温水、糖搅拌溶化成悬浊液,待其完全活化后即可用于面包生产。在处理酵母时,一定要将工具、器具刷洗干净,切忌不可混入油腻或高浓度盐、糖溶液,以免影响酵母的正常发酵。

(3)水的处理 水是面包最主要的原料之—,占面粉用量的50%以上。面包生产对水质的要求是透明、无色、无异味、无有害微生物,硬度适中(8~10度),呈微酸性(pH5~6)。凡是不适合生产面包的酸性水或碱性水,可以中和后使用。

(4)砂糖 面包生产对白砂糖的要求是晶粒整齐、颜色洁白、干燥、无杂质、无异味。

颗粒状的结晶砂糖不但难溶解,使面团中带有粒状结晶糖,而且对面团的面筋网络结构有破坏作用,同时也会使酵母细胞受到高浓度的反渗透压力,造成细胞萎缩而死亡。因此,颗粒状的结晶砂糖通常不能直接加入面粉中调粉。

面团小也不常使用磨碎后的糖粉,糖粉与颗粒状结晶糖虽然大小不同,但亦有影响。甚至绵白糖亦不例外,均需溶化成糖液经过滤后使用。

(5)油脂 因为液状油流散度极大,会在面团中对蛋白质分子及酵母细胞周围构成油膜,影响蛋白质的吸水胀润,亦影响酵母的代谢功能。同时,大部分液体油本身不包含气体,无起酥性(液态起酥油例外),所以,目前液体油在面包中的使用已经极为少见,大多数工厂均使用固体起酥油或人造奶油。

不同固体油脂的晶体结构中包含的物质都不一样。猪油中纯粹是脂肪,人造奶油中有15%~18%水分,起酥油中则包含惰性气体氮气。这些油脂在面团调制时,均有包储气的能力,起酥油和人造奶油比猪油更强些。

多数工厂采用在调粉的间隙中加入油脂的操作方法,直接将分割成块的油脂投入已成型的面团中继续搅拌,使其在调粉中逐渐分散到面团中去,以减少其对面团结构的影响。这种方法要求油脂在使用前8小时左右从冷库中取出,使它稍稍软化后再使用。但不能在高温下贮存,防止熔化成液体。

2.面团的调制 面团调制也称调粉、搅拌或称和面,是将经过处理的各种原辅料按配方用量,依照适当的投料顺序,进行一定时间的搅拌、调和,调制成适合加工性能的面团。调制的主要目的是使各种原辅料均匀地混合在一起,形成质量均一的整体,同时面筋蛋白和淀粉能充分吸水润胀,最后得到具有良好黏弹性、延伸性、柔软而光滑的面团。面团搅拌是影响面包质量的决定因素之一,它是后续工序顺利进行的保障,对产品质量有着重要影响。

(1)面团调制技术

①一次发酵法的面团调制技术 先将水、糖、蛋、面包添加剂在搅拌机中充分搅匀,再加入面粉、奶粉和即发酵母搅拌成面团。当面团已经形成,面筋尚未充分扩展时加入油脂,最后在搅拌完成前5~6分钟加入食盐水搅拌均匀。搅拌后的面团温度应为27℃~29℃,搅拌时间一般在15~20分钟。

②二次发酵法的面团调制技术 二次发酵法调制面团是分两次进行的。第一次是调制种子面团,将全部面粉的30%~70%及种子面团所需的全部辅料于搅拌机搅拌均匀调成面团,放在适宜条件下进行第一次发酵。待面团发酵成熟后,再进行第二次面团调制。第二次是调制主面团,将主面团的水、糖、蛋和添加剂投入搅拌机中搅拌均匀,并加入发酵好的种子面团继续搅拌使之拧开,然后加面粉、奶粉搅拌至面筋初步形成。当加入油脂搅拌到与面团充分混合时加食盐搅拌至面团成熟。搅拌时间一般为12~15分钟,面团终温为28℃~30℃。

面团搅拌成熟的标志是面团表面光滑、内部结构细腻,手拉可成半透明的薄膜。

(2)影响面团调制的因素

①加水量与水质 水分的多少直接影响面团的软硬。加水量过少,造成面团发硬,制品内部组织容易粗糙,并且会延缓发酵速度;加水量过多,造成面团过软,给工艺操作带来困难。所以,加水量必须适量。

水的pH值与矿物质含量和面团的调制也有密切关系。pH值为5以下或pH6以上的水会影响蛋白质的等电点,使蛋白质的吸水性、延伸性和面团的形成受到影响。最适pH值为5~6。另外,水的硬度过高过低,都不利于面团的形成。

②水的温度 水的温度是控制面团温度接近发酵温度的一个重要手段。发酵面团一般要求在28℃~30℃,这个温度不仅适用于酵母的生长繁殖,也有利于面团中面筋的形成。为了得到适宜的温度,一般采用提高或降低水温来调节面团的温度。如果在冬季室内温度20℃左右,水的温度应控制在30℃~40℃为宜,但注意最高不要超过50℃;夏天室内温度在30℃以上时,水温度应控制在15℃为宜。

③面粉质量 面团调制时面粉质量对其影响主要取决于面粉蛋白质的数量和质量。蛋白质含量较高时,面团吸水量也随之增加,面筋性蛋白质的水化时间较长,面团达到充分吸水的阶段将推迟,形成面团的时间也较长,调粉时间应相应延长。

不仅是蛋白质的数量,蛋白质的质量对面团调制也有很大关系。如成熟度不足的面粉,缺乏弹性;相反面粉氧化过度,则面筋延伸性下降,面团状态粗糙甚至表面开裂。所以对成熟度较小的面粉应强烈搅拌,而对于氧化过度的面粉应加入还原剂使其恢复正常。

④糖、盐、油等辅助原料 糖是吸水剂,增加糖的用量,则延缓了水化作用,使面筋形成时间较长,延长了整个搅拌时间,所以糖用量要适度。

适量的食盐可使面筋发生相互吸附作用,增加面筋的弹性。但若过多,则持水性增强,会稀释面团,使其弹性或延伸性变劣。

油脂具有疏水性,易分布在蛋白质和淀粉粒的表面,阻碍面团吸水形成面筋。因此,调制面团时不能过早加入。

⑤搅拌机类型和速度 搅拌机的类型不同,面团所受的机械力就不同。因为面团受的机械力与搅拌机的搅拌桨叶、转速有关。如果桨叶形状锋利或转速太快,都会使面团剧烈受力,面筋网络易被打碎,面团温度也会升高。

⑥面团搅拌的数量 搅拌面团的时候,搅拌机的能量也有一定的负荷力,过少和过多都会影响到搅拌的时间,原则上面团的一次搅拌数量以不低于规定量的1/3和不超过规定量为原则。

⑦调制面团的投料顺序 调制面团的投料顺序因工艺不同而有很大差异。

—次发酵法的投料顺序如图6-8所示。

二次发酵法投料顺序是将部分小麦粉(30%)、全部酵母、改良剂、适量水和少量糖先搅成面团,进行第一次发酵后,再将其余辅料一次搅拌成面团,进行第二次发酵。二次发酵法的食盐和油脂均应在第二次搅拌面团时加入为宜,即经过第一次发酵后,第二次调制的面团在小麦粉与其他辅料全部投完后,略搅拌使面团初步形成时加入食盐水。

不论何种发酵法调制面团时,其中食盐与油脂都应在面团搅拌一段时间后再加。

图6-8 一次发酵法的投科顺序

3.面团的发酵 面团发酵是面包生产的关键工序。发酵好与否,对面包产品的质量影响极大。面团在发酵期间,酵母菌利用面团中的营养物质,产生大量CO2气体和其他物质,使面团膨松富有弹性,并赋予成品特有的色、香、味、形。

(1)面团发酵操作技术 面团发酵一般有一次发酵法和二次发酵法两种。一次发酵法是将调制好的面团在28℃~30℃,相对湿度70%~75%的条件下一次发酵至面团成熟,发酵时间3~4小时,当发酵到总时间的60%~75%(或体积达到原来的1.5~2倍)时进行翻面。该法生产面包,发酵周期短,所用设备少,但酵母用量较多,生产技术要求高,产品的质量控制不如二次发酵法容易,所以现在一般面包厂多采用二次发酵法。

二次发酵法是经过四次调制面团和两次发酵来完成的。第一次发酵是将第一次调制好的种子面团在26℃~28℃,相对湿度75%的条件下发酵2~4小时,待发酵成熟后,进行第二次发酵。第一次发酵的目的是使酵母大量繁殖,以利第二次发酵。第二次发酵是将第一次发酵好的面团经过第二次调制后,在28℃~30℃,相对湿度80%~85%条件下发酵1~2小时,成熟时面团膨大,弹性下降,表面略呈薄感,手感柔软。

(2)面团发酵成熟的判断 面团成熟是指面团发酵达到最佳状态。未成熟的面团称为嫩面团或发酵不足面团;发酵过度的面团称为老面团。判断团成熟有以下几种方法。

①回落法 面团发酵到定高度后,面团的上表面中央部位开始向下塌陷,即为发酵成熟。但要掌握在面团刚开始凹落时,如果回落幅度太大则发酵过度。

②手触法 用手指轻轻按下面团,手指离开后,面团既不立即膨起,也不继续下落,表示发酵成熟;如果很快恢复原状,表示发酵不足,如果面团很快凹下去,表示发酵过度。

③温度法 面团发酵成熟后,一般温度上升4℃~6℃。

④pH法 面团发酵前pH值为6.0左右,发酵成熟后pH值为5.0,如果低于5.0,则说明发酵过度。

⑤内部组织法 用刀将面团切开,若呈均匀的丝瓜瓤状,将切面对在一起互不粘连,手感柔软不粘手,则表示发酵成熟。如果切面气孔大小不均匀,对起来互相粘连,则表示发酵不成熟;如果气孔很大或有裂纹,表示发酵过度。

⑥嗅觉法 面团发酵成熟后略有酸味,如果闻到强烈的乳酸味发酵过度;如果一点酸味都闻不到,表示发酵不足。

(3)揿粉 即翻面,是面团酵历期不可缺少的工序。其方法是将已起发的面团中部压下去、再把四周及上部的面团拉向中心,并翻压下去,再把底部的面团翻到上面来。揿粉后的面团,再继续发酵一定时间,使其恢复原来的发酵状态,然后再进行第二次或第三次揿粉。使用强力粉可多揿,使用弱力粉则少揿。揿粉的主要作用是充入新鲜空气,促进酵母发酵;使面团内的温度均匀,发酵均匀;增加面筋的延伸性和持气性,加速面团膨胀。

面团揿粉时间掌握得合适与否,对面包质量也有着重要的作用。多数面包厂是凭经验来掌握的,即采用判断面团发酵成熟的程度来决定揿粉的时间。发酵成熟是揿粉的最好时机。

4.面团的整型 将发酵好的面团通过称量分割做成一定形状的面包坯的过程称为整型。整型包括分块、称量、搓圆、静置(中间醒发)、压片、整型、装盘或装模等工序。面团的整型制作,分为手工操作与机械操作两种。在整型期间,面团仍进行着发酵过程,整型室所要求的条件是温度25℃~28℃,相对湿度65%~70%。

(1)分块称量 分块称量是有密切联系的两个操作步骤,是将发酵成熟的面团按规格质量要求,分成质量相等的小块。将面团分割成小块时,面团发酵仍在进行中,因此要求面团的分割时间越短越好,最好在15~25分钟内完成,否则因发酵过度影响面包质量。由于面包在烘烤中有10%~12%的质量损耗,故在称量时将这一质量损耗计算在内。分块方法有手工或机械分割两种。

(2)搓圆 搓圆是使不整齐的小面块变成完整的球形,恢复在分割中被破坏的面筋网络结构。搓圆分为手工搓圆或机械搓圆。手工搓圆的方法是手心向下,用五指握住面团,向下轻压,在面板上顺一个方向迅速旋转,将面团搓成球状。

(3)静置 也称中间醒发。面团经分块、搓圆后,一部分气体被排除,内部及表面会产生机械损伤,处于紧张状态,面团缺乏柔软性,如立即进行压片或成型,面团的外皮易被撕裂,不易保持气体。因此需要有—个松弛的过程。这个过程即静置。

静置通常是在温度28℃~29℃,相对湿度70%~75%条件下进行,时间10~20分钟,醒发程度为原来体积的1.7~2.0倍。

(4)压片 压片是提高面包质量、改善面包纹理结构的重要手段。其主要目的是将面团中原来不均匀的大气泡排除掉、使中间醒发产生的新气泡在面团小均匀分布。

(5)整型与装饰 整型是将经过搓圆、静置后的面团按照面包的品种要求,制作成不同形状的过程。

①整型 可用手工或机械来进行。手工整型是将搓圆后的球形面团压成条形再卷成面卷,按一定模型或自然界的实物形状加工成各式各样需要的形状。

②装饰 面包尤其是花色面包成型后,为使其造型、结构、色彩等更加美观,成为提高面包口味和营养价值,表面多要进行装饰。

面包装饰的原辅料及方法很多,常见的有蛋液涂刷面包表面,烘烤后表面会出现棕黄的光泽;白砂糖撒在面包表面,烘烤后表面形成一层晶莹的砂糖粒;将果粒或五颜六色的水果蜜饯撒在面包表面,增加美观,提高口味和营养价值;还有用奶油膏和蛋白膏装饰等。

(6)装模或入盘 将整型好的面团装入特制的模具中即为装模。装模有手工装模和机械装模。花色面包多用手工装入烤盘,主食面包可从整型机直接落入烤听。要注意面坯结口向下,盘或听应预先刷油或用硅树脂处理。

面包坯在模具中的放置方法有纵式装模法、横式装模法、麻花装模法、螺旋式装模法、ω式装模法和U式装模法等。

5.最后醒发 成型后的面包坯还需经最后一次发酵,使其达到应有的体积和形状,也称为最后发酵。

(1)最后醒发的目的

①经过成型的面团膨胀不大,面筋呈黏着性,面团处于紧张状态,醒发可使面团得到恢复,使面筋进一步结合,增强其延伸性。

②改善面包的内部结构,使其形成疏松多孔的海绵状组织。

③经最后发酵使面包膨胀大到与成品形状相似,保证面包成品的外形美。

(2)最后醒发的条件

温度38℃~40℃,湿度80%~90%,时间40~65分钟。为了增进面包表皮光亮、丰润,皮色美观,醒发前后,可在面包坯表面刷上一层蛋液或糖浆。

6.面包的烘烤 烘烤是面包制作的三大基本工序之一,是指醒发好的面包坯在烤炉中经高温作用,由生变熟,并成为表面棕褐色、组织膨松、富有弹性、香甜可口的成品面包的过程。

(1)面包的烘烤技术

面包的烘烤必须掌握温度、时间、面包品种这三个重要条件,由面包的品种确定烤炉的温度,由品种和温度来确定而包烘烤的时间。烘烤过程一般可分为三个阶段。

第一阶段 即面包膨胀阶段。应在一定的相对湿度(60%~70%)和较低的温度下进行。面火要低(120℃~160℃)、底火要高(不超过250℃~260℃),时间占总烘烤时间的25%~30%,一般为2~3分钟,这样有利于而包体积充分增大,并形成面包皮。

第二阶段 即面包定型阶段。当面包瓤的温度达到50℃~60℃时,面包体积已基本达到成品要求,面筋已膨胀至弹性极限,淀粉已糊化,酵母活动停止。上火及下火可以同时提高,最高可达270℃,使面包坯定型成熟,时间占35%~40%,一般3~4分钟。

第三阶段 即上色、增香阶段。在焙烤的后期,面火应高于底火,面火为180℃~200℃,底火为140℃~160℃,使面包坯表面产生金黄色的表皮,增加面包香味,时间占30%~40%。

7.面包的冷却与包装

(1)面包的冷却 刚出炉的面包,要经过一段时间的冷却,其目的主要是防止面包变形与霉变。刚出炉的面包由于温度很高,面包的外表虽然结壳发硬,面包的瓤心水分却很高,面包很软,经不起外界压力,稍用手指一碰就会使面包压扁。另外,热面包如果冷却不透就包装,面包含水量过高,在容器中热量又不易散发,就会引起霉菌污染而变质,容易酸败,有霉味或异臭味。为此,烘烤完毕的面包,必须冷却至接近室温才能进行包装。

冷却方法有自然冷却法和吹风冷却法。自然冷却是在室温下冷却,这种方法时间较长,如果卫生条件不好易使制品被污染。吹风冷却是用风扇吹冷,冷却速度较快,现在大部分工厂采用此法。冷却时控制温度22℃~26℃,相对湿度80%~85%,空气流速300~400米/分钟为宜。不论采用哪种方法冷却,都必须注意使面包内部冷透。使其中心温度降至35℃左右,再进行切片或包装。

(2)面包的包装 冷却后的面包如果不包装暴露在空气中,水分容易很快蒸发而引起面包质量和体积下降,面包变干硬掉屑,品质变劣。另外,如果卫生条件不好,还易生霉变坏。经过包装的面包,可避免水分的大量损失,防止面包发硬,保持面包的新鲜程度,还可增加产品美观,更有利于贮存、运输和销售。

面包一般以小包装为主,不用外包装,使用周转箱运输和销售。包装方法有手工和机械包装两种。目前多用手工包装,使用的面包包装机主要用于包装100克规格的长方形面包,又称为枕形面包包装机。包装材料一般可用纸制品、聚乙烯塑料形膜和蜡纸等,不论哪一种,都要选择无毒、无异味,允许与食品接触的包装材料。

三、面包的质量标准

(一)规格

由于各地习惯和制作设备不同,很难做出统一规定。要求每个面包重量不超过规定重量的±3%,一般面包重量根据配方中辅料多少而定成品面包按出每份面粉1.4倍计量,再加上辅料的出品率,就可确定面包成品的重量。如用料为100克面粉的各种面包,在达到冷却标准时的淡面包、甜面包不低于140克;咸面包不低于135克;花色面包不低于145克。其他规格的面包可参照此标准作相应规定。

(二)感官指标

色泽 表面色泽呈金黄色或棕黄色略深,无斑点,不能有焦糊或发白现象。

表面状态 表面光滑、清洁,无粉粒,没有气泡、裂纹、粘边、变形等情况。

形状 按设计不走样。圆形面包必须是圆的,枕形面包两头大小应一致,花样面包应具有各种花样原有形状。用面包听制作的面包不粘听。用烤盘制作的面包粘连最大而积不大于周长的l/4。

内部组织 从断面观察,气孔细密均匀,呈海绵状,不得有大孔洞或生心,富有弹性。

口感 食之松软适口,不酸、不黏、不生、不牙碜,无异味,无未溶化的糖、盐等粗粒,具有酵母的清香味,允许有微酸味存在。

(三)理化指标

水分 以面包中心部位为准,一般为34%~44%。

酸度 以面包中心部位为准,甜面包4度以下,咸质面包3度以下;酒花酵母液甜面包6度以下,咸面包4度以下。

比容 咸面包3.6毫升/克以上,淡面包、甜面包、花色面包3.86毫升/克以上。

(四)卫生指标

面包无杂质,无霉变,无虫害,无污染。

面包中砷的含量(以As计)不超过0.5毫克/千克,铅的含量(以Pb计)不超过0.5毫克/千克。

食品添加剂按照GB2760—81规定。

制作面包所使用的各种原辅料均应符合国家食品卫生标准的规定。

细菌总数不超过1000个/克,大肠菌群不超过30个/100克,致病菌不得检出。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。