(五)液体菌种制作技术与机械设备

1.液体菌种制作技术

液体菌种是用液体培养基培养而成的。它的特点是生产效率高(制备液体菌种只需要3~5天),菌龄一致,接种方便,有利实现工厂化生产;但设备投资较大,不便于菌种保藏和运输,且必须具备相应的技术条件。

(1)液体培养基制作技术

①培养基配方

配方一:葡萄糖3%,豆饼粉2%,玉米粉1%,酵母粉0.5%,磷酸二氢钾0.1%,碳酸钙0.2%,硫酸镁0.05%,加水至100%。

配方二:马铃薯20%,蛋白胨0.2%,葡萄糖2%,硫酸镁0.05%,磷酸二氢钾0.05%,氯化钠0.01%,加水至100%。

②配制方法先将配方中的原料分别加水溶化,马铃薯按常规方法制备取其滤液,然后再混溶在一起,并加水补足至所需量,搅拌均匀即可。

(2)液体菌种培养技术

液体菌种的培养,少量的可用摇瓶机振荡培养,大量的可用发酵罐通气培养,即深层培养。制作方法是将配好的培养液分装于三角瓶中,加入10~15粒小玻璃珠或直径0.8厘米以下玻璃碎片,塞好棉塞,将瓶口和棉塞用牛皮纸包扎好,置于高压灭菌锅中,在147.1千帕压力下灭菌30分钟。冷却后,按无菌操作每瓶接入2平方厘米斜面母种一块,使菌丝一面向上悬浮于液面,在22~25℃下静止培养2~3天。当菌丝延伸到培养液时,置往复式摇瓶机上进行振荡培养,振荡频率为80~100次/分,振幅为6~10厘米。温度控制在22~25℃,培养3~4天。当培养液呈浅黄色、清澈透明,有许多菌丝小球和有菇香味时,即可使用。如培养液混浊,有酸臭味,则表明已被杂菌污染,不可使用。

2.液体菌种生产机械与设备

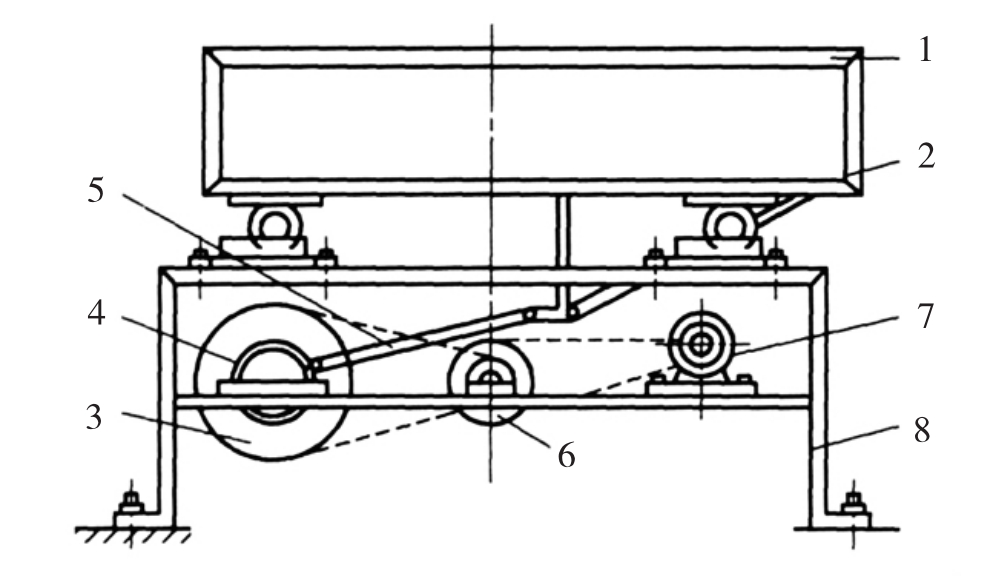

(1)摇床机摇床机是液体菌种振荡培养的常用机械设备。根据摇床机的运动形式可分为两种:一种是往复式摇床机(图22),另一种是旋转式摇床机(图23)。前者是在电动机和传动系统作用下,使载物台(上、下格盘铁架)呈直线往返运动;后者是在电动机和传动系统作用下,使载物台(旋转盘)呈圆周运动。其作用都在于通过振动,增大培养液与空气的接触面,有利于氧气的溶解,为菌丝生长提供必要的生活条件。此外,还有利于在振荡过程中,通过机械力的冲击、切割作用,使生长中的菌丝体断裂为菌丝碎片,并在一定转速的控制下,形成分散性的菌丝球。摇床溶解氧的多少与摇床机的振幅、频率、装液量和空气过滤介质等因素有关。一般来说,装液量越少,振幅(或偏心距)越大,频率越高,氧的溶解效果越好。根据偏心距的大小,旋转式摇床机的振荡频率可控制在40~300转/分,通常在220转/分;往复式摇床的往复距离(冲程)为8~12厘米,振荡频率为80~120转/分。故在液体菌种生产中,更多的是使用旋转式的摇床机。

图22 往复式摇床机

1.上格盘铁架 2.下格盘铁架 3、6.减速皮带轮 4.偏心轮 5.连杆 7.电动机 8.摇床架

图23 旋转式摇床机

1.旋转盘 2.偏心轮 3.弹簧 4.摇床架 5.皮带轮 6.电动机

摇床机培养规模小,设备简单,投资小,技术不很复杂,适合于小规模生产使用。

(2)液体菌种培养器河南兰考华蕈食用菌机械设备有限公司生产的华蕈牌系列液体菌种培养器,分A、B两种型号,A型是“三角瓶”结构(图24),B型是“圆柱形”结构。B型主要技术参数如表2所示,其主要技术特点:

①设计合理,结构紧凑,溶氧效果好,接通电源即能生产。

②全不锈钢罐体,表面光滑,经久耐用,灭菌无死角。

③微电脑控制,自动灭菌和培养。

④通电即可生产,无须辅助设施。

⑤电、汽加热均可,接种过程无分层。

表2 液体菌种培养器主要技术参数

图24 YT-A型液体菌种培养器

(3)小型发酵设备小型发酵设备是在深层发酵的基础上,结合我国国情和食用菌生产发展的需要,并根据食用菌生长发育特性而研制的简易发酵系统,具有设备简单、安装方便、易于操作、工艺合理等特点。其工艺路线与工业发酵系统有明显区别,更加简便。其工艺路线:斜面菌种→一级发酵瓶→二级发酵瓶→三级发酵瓶→液体菌种。

目前国内投入使用的小型简易发酵设备已有多种,现介绍以下3种。

①小型发酵系统装置该装置由以下几个部分组成(图25)。

a.无油空气压缩机为血清瓶培养提供无油压缩空气的设备,此类机器型号甚多,有天津医疗器械二厂生产的WM-7型和新出产的无菌无油空气压缩机等。

b.油水分离器由旋风分离器和丝网分离器组成,主要功能是除去空气中的水汽和油,使进入过滤器的空气保持干燥、无油。

c.空气过滤器内装新型过滤介质———特制维尼纶纤维,装填密度为250千克/立方米,用于过滤空气中的尘埃粒子。故过滤器无须灭菌,在连续工作条件下就可得到无菌空气。

d.发酵瓶规格为10000毫升,每瓶可装发酵液8000毫升,每套配4~5支,瓶口用橡皮塞塞上,用打孔器打孔3个,分别插入通气管、排气管和移接管。排气管可连接转子流量计,以测定通气量,瓶内空气压力不得超过0.08兆帕,以免发酵瓶爆破。接种时,移接管直接通连液体菌种接种箱,用夹子控制加入液体菌种。

续表

每个发酵瓶装发酵液灭菌后,改换插有通气管、移种管的橡皮塞。通气管、排气管的末端要套经高压灭菌的橡皮管,通气培养时若温度过低,可将发酵瓶放在盛有25~30℃温水的容器中;反之,可用冷水降温。耗电3~4千瓦·时,能生产液体菌种15~30千克,可接固体菌种1000~1500瓶。

②GY系列小型液体发酵罐GY系列发酵罐是由2个或3个罐体组成的发酵系统,可连续进行一级、二级、三级发酵,在整个生产过程中可实现自动控制。GY系列小型液体菌种发酵罐是介于工业发酵罐和小型发酵设备之间,根据食用菌生长特性和食用菌深层发酵培养的成功经验,为适应液体菌种生产的需要而研制的专用发酵设备,已在国内推广使用。

GY系列发酵罐由发酵罐系统、电热灭菌系统、通气搅拌系统、电器控制系统、显示系统、自动出料系统等组成,并附有蒸汽发生器。其结构原理如图26所示。主要组成如下:

a.发酵罐系统本系统由一级、二级、三级罐组成,罐体容积逐级按10倍比例放大,罐体之间用管道、阀门接连组成一个整体。罐身为不锈钢双层筒体,夹层中装有电加热管和温度传感器,可以加热升温,也可通过冷却水降温,可根据不同菌类的生长要求维持恒温条件。

图25 小型发酵系统装置

图26 GY系列小型液体菌种发酵结构原理图

1.三级罐 2.二级罐 3.一级罐 4.气泵 5.粗过滤器 6.精过滤器 7.蒸汽发生器

b.电热灭菌系统本系统由电热蒸汽发生器等组成,用蒸汽发生器生产蒸汽对管道、过滤器、发酵罐等进行空消和实消。

c.通气搅拌系统本系统由无油气泵、空气过滤器、喷头等组成。利用无菌空气通入发酵罐,通过搅拌作用,使溶解氧能均匀分布在发酵液中。

d.电器控制系统本系统由温度自动控制仪、温度传感器、电加热管等组成,调节温度控制仪上的控温指示,可达到自动控制温度的目的。

③发酵罐在具一定生产规模的大型菌种厂和食用菌生产基地,可采用深层发酵的方法培养液体菌种。深层发酵的设备是发酵罐,包括种子罐、生产罐、空气过滤系统和管道系统。

菌种生产使用的发酵罐,可视需要选用中小型发酵罐。适宜用于液体菌种生产的发酵罐有以下两种类型。

a.机械搅拌发酵罐这一类型的发酵罐是利用机械搅拌器的作用,使空气和发酵液充分混合,提高发酵液的溶解氧,供给菌丝生长代谢过程所需要的氧。机械搅拌发酵罐主要部件包括罐身、搅拌器、轴封、消泡器、联轴器、中间轴承、空气吹泡管或空气喷射器、挡板、冷却系统、入孔及视镜等。发酵罐要具备以下基本条件:罐体各部的尺寸要有一定比例,其高度与直径比为1∶2.5~1∶4,罐身长,氧的利用率较高;发酵罐应能承受一定压力,由于发酵罐在消毒及正常工作时,罐内有一定压力(气压与液压)和温度,因此罐体各部分要有一定强度,使之能承受一定压力;搅拌通风装置要能使气泡分散细碎,气液充分混合,能提高氧的利用率;应具有足够的冷却面积,以控制发酵阶段所需的温度;罐内应抛光,尽量减少死角,使灭菌彻底,提高成功率;搅拌器的轴封应严密,尽量减少泄漏。

b.自吸式发酵罐这类发酵罐的特点是不需要空气压缩机,而是利用搅拌叶搅动液体转动时所产生的负压,自动吸入无菌空气。自吸式发酵罐的主要部件包括罐身、挡板、空气过滤系统、导气管、导轮、叶轮、轴封、溢流管及消泡器等,叶轮和导轮是自吸式发酵罐的主要构件(叶轮称转子或自吸搅拌器),当叶轮转动时,空气则由导气管吸入。由于叶轮高速旋转,液体、空气在离心力作用下,被抛向叶轮外缘,在叶轮中心处形成负压,叶轮转速越快,所造成的负压越大,吸风量也越大,通过导向叶轮而使气液均匀分布甩出,并使空气在循环的发酵液中分裂成细微的气泡,在湍流状态下混合、扩散,因此,自吸式充气装置在搅拌的同时完成了充气作用。目前,国内食用菌液体菌种生产应用较多的是自吸式发酵罐,其优点是:可减少设备投资30%,减少厂房占地面积;节能,气泡小,气液因均匀接触,溶氧系数高;可缩短发酵周期。其缺点是:罐压较低,装料系数小于40%。

液体菌种生产一般为三级发酵,一级和二级用种子罐,第三级用生产罐。种子罐与生产罐由管道连接,使用前均要用高压蒸汽灭菌(空消)。用泵将培养液泵入各级罐体后,再次进行高压蒸汽灭菌(实消)。在接种后,根据工艺要求调节罐温、罐压、搅拌速度和通气量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。