(1)国外船舶高效焊接工艺及装备发展情况

1)日本。

日本造船焊接技术的发展历经简易机械化、机械自动化和机器人智能化三个阶段,利用各种先进的焊接设备实现高效的焊接工艺。从20世纪70年代开始发展半自动CO2气保护焊取代手工焊条电弧焊为第一阶段,从80年代末开始发展独立台车形式的焊接设备为第二阶段。采用MAG焊接工艺,通过跟踪或仿形焊缝自动完成焊接,焊接效率成倍甚至数倍提高,焊接质量优良,有效地控制了焊接变形和提高船体建造精度,焊接工人劳动强度和环境得到很大改善。1995年神户制钢和NKK津船厂合作开发了世界上第一套造船焊接机器人系统并用于小合拢生产,标志着第三阶段的开始。NKK津船厂配置了26台焊接机器人,其中,小合拢工作站设置了10个机器人,中合拢工作站设置了16个机器人,整个车间全部制造过程由中央电脑控制室控制,几乎达到了无人化的程度,焊接质量、焊接速度、焊接效率均达到了世界上最先进水平。NKK于2000年推出了一种仰焊机器人,能从船体下面焊接船底壳板。机器人焊炬上有激光传感器,它能使机器人监控间隙宽度和焊接方向,并能从数据库中选择最佳焊接方案。川崎重工2003年开发出一套高度自动化的用于潜艇耐压壳体焊接的系统,该系统包括一系列用于各种结构焊接的机器人,具有良好的焊接控制能力。

从小合拢到大合拢,从平面到曲面,日本的船厂均实现了高效自动化的焊接。NKK津船厂的小合拢采用各种轻便型自动水平角焊机及门架式多关节机器人焊接低构架肋板框架、平板部件;构架的肋板与纵桁之间以及与纵骨之间的角焊缝,构架与底板的水平角焊缝则采用门架式机器人或多台小型机器人进行“井”字形构件内水平和立向自动角焊;曲面分段外板的拼接,在大型焊接变位机上采用小车或双丝串列摆动单面MAG自动焊进行焊接,以取代传统的FAB法,或采用半门架4轴数控机器人进行焊接,而三维曲板的单面焊和纵横构件在曲形外板上的装焊尚在研究中;大合拢除舷侧旁板平直部分对接缝采用垂直气电焊外,还采用横向自动气电焊。船体内底板和上甲板对接焊采用FAB单面埋弧自动化焊,或采用单丝或双丝单面MAG自动焊和可移动式轨道或无轨道焊接机器人进行单面MAG对接焊。

搅拌摩擦焊技术在日本许多船厂也获得应用。三井造船厂于2004年将搅拌摩擦焊技术用于高速货船上层建筑的建造,该船已投入使用多年且性能良好。日本Sumitomo轻金属公司采用搅拌摩擦焊技术生产铝质蜂窝结构板件和耐海水的板材,其中耐海水的板材由5块宽度为250mm的5083铝合金挤压板连接成一块尺寸为1 250mm×500 mm的铝合金板,由于焊缝根部和背面具有良好的平整性而被用作船舱的壁板。

2)韩国。

韩国造船工业在政府的大力支持和自身的努力下,通过引进国外先进技术和自主研发进行造船装备的自动化改造,从而迅速崛起。大宇重工的玉浦船厂从1995年起通过采用含有机器人的新型平面分段生产线等各种现代化造船装备,大大提高了劳动生产率,走出了一条不依靠扩充造船设施就能提高造船能力的捷径。三星和现代两大集团,在船厂的平面分段流水线的拼板、骨材装焊等环节也应用了机器人,以提高生产效率。三星重工采用爬行式机器人自动焊接油轮侧壁。大宇造船厂联合韩国釜山国立大学采用离线编程、虚拟技术将焊接机器人应用于造船工业中。韩国釜庆国立大学的Kam、BO等人研制了一种体积小巧、质量轻的轮式智能焊接机器人,已用于船体“井”字形构件的焊接。

3)美国。

美国船厂从20世纪80年代起就将机器人列为船厂的适用技术。托德·太平洋公司的洛杉矶船厂在1983年将弧焊机器人用于小部件的生产,阿冯尔船厂在纵桁和横梁流水线上应用机器人进行作业。美国将造船机器人纳入“再投资技术项目”(Technology Reinvestment Project)研究计划,目标是:①开发造船用全机器人焊接系统;②开发模块组装机器人,可按任务要求组装成功能不同的机器人,具有先进的传感和适应能力,可在杂乱的环境中工作;③开发具有用户友好接口的系统,可被不了解机器人和自动化的造船工人所接受;④开发以开放式结构个人计算机操作为基础的模块式网络系统;⑤开发可与船厂各种CAD/CAM系统相连接的自动离线编程系统。最近,美国军船研究办公室联合Newport News船厂、国家标准和技术研究所提出了一种先进的双壳船建造的技术概念,即遥控升降焊机,包括自动焊机、焊台和自动升降设备。该系统有6个自由度,在船台装配时可代替人工进入指定分段位置,通过激光传感器将工作进程反馈给控制人员,从而在控制人员的操控下精确地完成焊接工作。在新技术开发和应用方面,美国一直走在世界前列。由美国海军资助,美国宾夕法尼亚州立大学联合国家钢铁与造船公司开发的激光-MIG复合焊技术成功地应用于T-AKE级战斗后勤补给舰管系的焊接,为造船厂节省50万美元的成本。美国海军制造技术(ManTech)资助项目——移动式激光电弧复合焊系统(Mobile Hybrid Laser Arc Welder)开发时间从2007年11月到2008年12月,开发出一套搭载激光复合焊接系统的移动设备,用于船厂角焊缝的焊接。如图6-19所示,这套系统可装在现有的平面分段流水线或其他生产线上,通过提高焊接速度减少平面分段制造时间来降低成本,通过减少焊接变形、提高制造精度和焊缝金属特性来提高焊接质量。此外,美国海军ManTech项目对先进两栖攻击艇中2519铝合金采用搅拌摩擦焊也取得了成功。

图6-19 移动式激光—电弧复合焊接系统在船舶焊接中的应用

4)欧洲。

图6-20 IGM机器人在船舶焊接中的应用

由于人力成本非常高,因此,欧洲造船国家不遗余力地推进自动化、智能化焊接技术,欧洲不少国家的船舶建造中都相继不同程度地采用了焊接机器人。最近几年,奥地利IGM机器人系统公司将机器人焊接系统成功用于船舶制造业中,无论是豪华客轮、油轮、货柜船,还是巡洋舰的建造,IGM焊接机器人都有较多应用,一个系统内可以有10个机器人同时进行工作,图6-20为IGM机器人在船舶焊接中的应用。丹麦欧登塞船厂采用轻便型数控机器人和大型门架式焊接机器人,每天能焊3km长的焊缝,已用于集装箱船的制造,该公司还使用带漫游示教手柄的机器人焊接典型钢板和垂直加强筋组成的网格状工件。欧盟的ROW-ER-2工程旨在研制一套焊接机器人系统,以满足双层外壳船舶建造的需要,该工程还专门研制了一个铝合金焊接机器人,并设计了灵活轻便的移动平台,使用药芯焊丝气保护焊工艺,采用电弧传感实现对焊缝的三维跟踪。欧洲掌握着激光核心技术,激光焊接技术在欧洲造船厂的应用最多。德国迈尔船厂(Meyer)率先于2002年将配有激光—电弧复合焊装置的自动化生产线应用到大型船体部件的实际生产,对20m×20m的部件进行平板焊接,无须翻转焊件。在甲板预制区内,有两个对接焊工作站,厚度在15mm以内的板能达到3.0m/min的焊接速度。另外,还有两个角接焊接工作站,用于焊接直线尺寸长度在20m以内、厚度在12mm以内的甲板或壁板。目前,该船厂已广泛使用激光—电弧复合焊接技术。欧洲进行的“船坞激光”工程加速了激光—电弧复合焊技术在欧洲船厂的应用,为提高造船、修船生产效率和质量、改善工作条件开辟了新途径。

(2)国内船舶高效焊接工艺及装备的新发展

经过50多年的发展,中国已成为世界造船大国。目前,我国造船焊接工艺已发展到40多种。高效焊接技术除了在散货船、油船、集装箱船等主力船型上应用之外,还在液化天然气船(LNG)、液化石油气船(LPG)、海洋浮式生产储油船(FPSO)、超大型油船(VLCC)、军用船等高技术、高附加值船舶上获得了广泛应用。

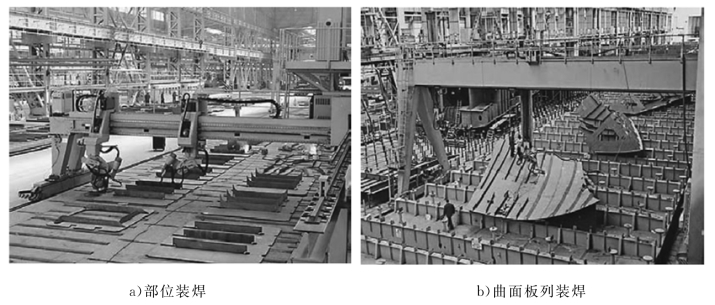

1)高效焊接生产线。

①平面分段流水线。从最早的国外引进到自主开发,平面分段流水线已成为我国大中型船厂不可或缺的生产线,包括平板拼接、构件角接等焊接工位,主要采用多丝埋弧自动焊和多电极CO2气保护焊等工艺,生产效率很高,图6-21为外高桥造船有限公司双丝埋弧焊焊接实况。

②机器人管子—法兰焊接生产线。该生产线的功能是将预先堆放在料架平台上的原料管子经过自动进料、长度测量、自动套料、定长切割、标签标识、管子法兰装配、焊接机器人实时进行焊缝自动识别和跟踪,并依据专家数据库内容自动确定最佳焊接工艺参数和焊接层数自动完成单层或多层焊(1~6层),焊接完成后按生产要求归类下料,加工过程中产生的余料管和废料管也得到适当收集。该生产线实现数字化、自动化作业,替代人工操作,具有加工精度与效率高、场地利用率高,以及生产安全、节能减耗、环保等特点。机器人自动焊接质量远远超过人的手工焊接,机器人焊接后人工表面打磨工作大大减少,工场空气中有害粉尘大幅度降低。图6-22为机器人管子—法兰焊接生产线在船厂的典型应用。

图6-21 外高桥造船有限公司双丝埋弧焊焊接实况

图6-22 机器人管子—法兰焊接生产线

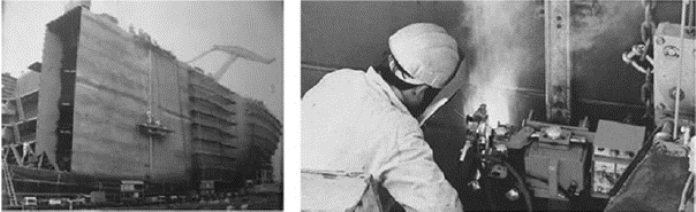

2)快速搭载焊接工艺及设备。

船厂在内场制造各种分段后,将分段运至外场合拢成总段,总段完成后进入船台(坞)进行搭载,搭载得快慢就决定了船台周期。快速搭载是先进造船方法中的一个重要环节,其中搭载阶段各种形式接头的焊接施工是搭载阶段的主要工作之一。采用先进焊接工艺、实施自动化焊接施工是实现搭载快速化的重要途径。搭载阶段各种形式的焊接接头主要包括船体结构内部和舷部外侧各个部位的五种焊缝类型。

自“九五”以来,我国专业从事船舶焊接工艺研究的单位针对这五种类型焊缝开展了相应的机械自动化焊接工艺和设备的开发和应用研究,已可实现搭载阶段五种类型焊缝焊接接头的自动、快速焊接,各种自动化焊接工艺及装备在搭载阶段的应用位置如图6-23所示。

图6-23 自动化焊接工艺及装备在搭载阶段的应用位置

至今,已有一千多台套车型机械自动化焊接设备在国内30多家大中型船厂获得应用,实现船体平直部建造的自动化焊接率达到70%以上,有力地促进了我国船台(坞)总段大合拢装焊作业的机械自动化技术总体水平的提高。这些焊接工艺及装备包括:

①垂直面的立向对接焊自动化焊接工艺及设备。

垂直面的立向对接焊自动化焊接采用CO2气保护单面焊双面成型焊接工艺,正面采用水冷铜滑块,背面贴陶瓷衬垫,一次焊接成型。垂直面的立向对接焊自动化设备(垂直自动焊机)是一种可靠、自动化程度高的专用焊接设备,该设备采用模块式结构,使用灵活方便。小车自动行走进行连续自动焊,从而避免了传统工艺中的焊接断点,提高了焊缝的可靠性。垂直自动焊机分为多种形式,单电极通用型适用于板厚9~32mm的焊接;单电极厚板型适用于板厚9~45mm的焊接;双电极适用于板厚30~70mm的焊接。无论采用单电极还是双电极焊接,均为一次焊接双面成型,可大幅度提高焊接效率和质量,图6-24所示为沪东中华造船有限公司的垂直自动焊接工艺。

图6-24 沪东中华造船有限公司的垂直自动焊接工艺

②横向对接焊自动焊接工艺及装备。

针对船体建造中舷侧板横向对接焊缝的焊接而专门设计的焊枪摆动机构,解决了垂直位置横向焊接工艺复杂以至难以实现自动化焊接的难题。焊速与焊枪摆动参数可无级调整控制以满足各种板厚的焊接要求,车体小型轻巧,良好的搬运性适合船台、船坞焊接作业。图6-25所示为沪东中华造船有限公司LNG船横向对接自动焊接工艺。

图6-25 沪东中华造船有限公司LNG船横向对接自动焊接工艺

③垂直立角焊自动焊工艺及装备。

垂直自动角焊机是具有自动行走功能、带有焊枪摆动机构的轻便型自动焊接小车,如图6-26所示。工作时,该小车骑在专用磁性轨道上,由小车上的动力齿轮与轨道上的齿口啮合而平稳行走。针对船体建造中T形接头立角焊位置的焊接而专门设计的焊枪摆动机构特别适合船体垂直位置角焊缝的自动化焊接,为垂直位置角焊缝的焊接施工提供了一种高效、高质量的自动化焊接手段和方法。

图6-26 垂直立角自动焊设备

④水平面对接焊自动焊接工艺及装备。

双丝单面MAG焊机采用摆动双电极CO2气保护单面焊双面成型焊接工艺,适用于船底外板、双层底分段顶板、上甲板等大合拢分段的平对接焊。板厚22mm以下的焊缝可一次焊接完成,焊接一条12m长、厚度为22mm的焊缝仅需要48~54min。采用CO2气保护双丝单面MAG焊工艺与传统的半自动CO2气保护焊打底+埋弧焊盖面工艺方法相比,焊接效率提高了8倍以上,焊丝的消耗量则减少了35%以上,焊后几乎不变形。图6-27所示为沪东中华造船有限公司双丝MAG焊焊接工艺。与双丝单面MAG焊机相比,单丝单面MAG焊机具有小型轻便、便于携带的特点,适合作业空间较小、需经常搬移的施工环境如船体舱室内结构、底板等的焊接,这类平对接焊在造船的焊接工作中占有较大的比重。图6-28为沪东中华造船有限公司单丝单面MAG焊焊接工艺。

图6-27 沪东中华造船有限公司

双丝MAG焊焊接工艺

图6-28 沪东中华造船有限公司

单丝单面MAG焊接工艺

⑤水平角焊自动焊接工艺及装备。

自动平角焊机体积小、重量轻、搬移方便、无需轨道自动双向行走,操作性能极佳,只需按下按钮,不用监视即可自动稳定地焊接,到达终点时通过限位开关自动停止,一人可操作多台,且操作人员无需具备专门技能。图6-29所示为水平角焊自动焊接设备。双电极平角焊机主要适用于90°~120°的倾斜横角焊缝。在船体结构中主要用于8~12mm大焊脚的直角焊缝和槽型隔舱拼板接缝的角焊缝,采用一次两道焊接的焊接方法,根据不同的板厚和焊脚尺寸进行多层多道焊。水平角焊自动焊接工艺的推广应用对于提高我国造船业平角时缝的焊接工艺水平具有特别重要的意义,它使平角焊缝的焊接由手工半自动CO2气保护焊接的方法转变为全自动焊接,提高了焊接效率和焊接质量,为缩短船舶建造周期提供了技术支持和设备保障。

图6-29 水平角焊自动焊接设备

我国船舶高效焊接工艺及设备发展方向焊接机械化、自动化、智能化是造船行业技术发展的方向。对照国外先进造船国家焊接技术从手工焊→半自动焊→机械自动化焊→智能化焊接的发展轨迹看,我国船舶建造的焊接技术水平正处于半自动化到机械自动化焊接阶段,达到智能化焊接阶段还有一定距离。同时,焊接技术水平在不同的建造阶段发展也不平衡。从内场焊接生产看,平面分段制造较多采用大型装置化自动生产线,曲面分段的焊接生产基本还是以人工焊接为主。自主研发的船舶管系的法兰直管自动化焊接生产线已完全能适应生产需要,具有较高的智能化水平。外场船台(坞)的搭载生产,自主研发的台车型机械自动化焊接工艺技术已在部分船厂船体平直部焊接生产全面应用,还需要进一步开展推广应用。我国造船吨位总量现已达到世界第一,按照国家制定的发展规划,正在向世界第一造船大国的目标奋进。要在2020年实现这一宏伟目标,船体高效焊接技术方面必须结合我国船舶建造焊接生产的实际情况,对落后的生产环节要大力发展先进技术,整体上要迅速提升我国船舶焊接工艺技术和装备技术。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。