1.负载的等效换算

齿轮传动系统如图3-13所示。

图3-13 齿轮传动系统

i—转动部件下标;j—移动部件下标

(1)等效转动惯量的计算。

对于单个转动部件:

对于单个移动部件:

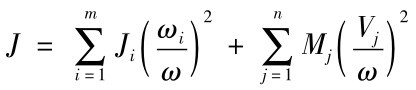

对于整个传动系统:  (3-3)

(3-3)

将图3-13的传动系统简化为做纯旋转的等效系统,则:

系统的转动惯量:  (3-4)

(3-4)

采用工程上常用单位:  (3-5)

(3-5)

式中 E——系统的动能,J;

Ji——各旋转部件的转动惯量,kg·m2;

Mj——各移动部件的质量,kg;

ωi——各旋转部件的角速度,rad/s;

Vj——各移动部件的移动速度,m/s;

J——系统的转动惯量,kg·m2;

ω——等效系统的角速度,rad/s;

n——等效系统的转速,r/s。

(2)等效负载力矩的计算。

对于单个转动部件: W=Tiωit

对于单个移动部件: W=FjVjt

对于整个系统:  (3-6)

(3-6)

将图3-13的传动系统简化为做纯旋转的等效系统,则:

采用工程上常用单位:  (3-8)

(3-8)

式中 W——系统的功,J;

Ti——各旋转部件的负载,N·m;

Fj——各移动部件的负载,N;

ωi——各旋转部件的角速度,rad/s;

Vj——各移动部件的移动速度,m/s;

ω——等效系统的角速度,rad/s;

n——等效系统的转速,r/s。

2.总传动比的确定

在伺服系统中,通常采用负载角加速度最大原则选择总传动比,以提高伺服系统的响应速度。电动机、传动装置和负载的传动模型如图3-14所示。

图3-14 电动机、传动装置和负载的传动模型

根据传动关系有:

式中 θL,θM——分别为负载、电动机的角位移,rad;

——分别为负载、电动机的角速度,rad/s;

——分别为负载、电动机的角速度,rad/s;

——分别为负载、电动机的角加速度,rad/s2。

——分别为负载、电动机的角加速度,rad/s2。

将负载的转矩TLF换算到电动机轴上的阻抗转矩为TLF/i,将负载的转动惯量JL换算到电动机轴上的转动惯量为JL/i2。在忽略传动装置惯量的前提下,根据旋转运动方程,电动机轴上的合转矩Ta为:

则:

式中 TM——电动机转矩,N·m;

TLF——摩擦阻抗转矩,N·m;

JM——电动机M转子的转动惯量,kg·m2;

JL——负载L的转动惯量,kg·m2;

i——齿轮系G的总传动比。

若改变总传动比i,则¨θL也随之改变。根据负载角加速度最大的原则,令:

则解得:

若不计摩擦,即TLF=0,则:

传动装置总传动比i的最佳值就是将JL换算到电动机轴上的转动惯量正好等于电动机转子的转动惯量JM。此时,电动机的输出转矩一半用于加速负载,一半用于加速电动机转子,达到惯性负载和转矩的最佳匹配。

实际设计中,要考虑传动装置的惯量影响,总传动比要根据传动装置的惯量估算适当选择大一点。

3.各级传动比的分配

1)等效转动惯量最小原则

齿轮系传递的功率不同,其传动比的分配也有所不同。

(1)小功率传动装置。

如图3-15所示,假设两级齿轮传动中,小齿轮具有相同的材料、尺寸和转动惯量,两级传动比分别为i1和i2,总传动比i=i1i2,则各齿轮的转动惯量:

整个系统折算到电动机轴上的转动惯量:

令 =0,可解得:

=0,可解得:

由此可见,各级传动比分配的结果应遵循 “前小后大”原则。

图3-15 小功率传动装置

(a)惯性负载模型;(b)二级减速传动

(2)大功率传动装置。

大功率传动装置传递的扭矩大,各级齿轮副的模数、齿宽、直径等参数逐级增加,各级齿轮的转动惯量差别很大。传动比分配的基本原则仍应为 “前小后大”。

2)质量最小原则

(1)小功率传动装置。

如图3-15所示,假设系统中各齿轮具有相同的厚度b,则所有齿轮的体积为:

式中 V——齿轮体积的和,mm3;

d1~d4——各齿轮的分度圆直径,mm。

因为:

所以:

令:

得:

对于多级传动:

对于小功率传动系统,假定各主动小齿轮模数、齿数均相等的特殊条件下,各大齿轮的分度圆直径均相等,因而每级齿轮副的中心距也相等。按质量最小原则来确定传动比时,通常选择相等的各级传动比。

(2)大功率传动装置。

对于大功率传动装置的传动级数确定,主要考虑结构的紧凑性。在给定总传动比的情况下,传动级数过少会使大齿轮尺寸过大,导致传动装置体积和质量增大。传动级数过多会增加轴、轴承等辅助构件,导致传动装置质量增加。设计时应综合考虑系统的功能要求和环境因素,通常情况下传动级数要尽量少。各级传动比一般以 “先大后小”的原则。

3)输出轴转角误差最小原则

在减速齿轮传动链中,从输入端到输出端的各级传动比按 “先小后大”的原则排列,则总转角误差较小。

对于四级减速齿轮传动链,如图3-16所示,该传动链输出轴的总转动角误差Δφmax为

式中 Δφmax——总转角误差,rad;

Δφ1~Δφ8——齿轮1~8的转角误差,rad;

i1~i4——各级传动比。

图3-16 四级减速齿轮传动链

由上式可以看出,如果从输入端到输出端的各级传动比按 “前小后大”原则排列,则总转角误差较小。而且低速级的误差在总误差中占的比重很大。因此,要提高传动精度,就应减少传动级数,并使末级齿轮的传动比尽可能大,制造精度尽可能高。

4.三种原则的选择原则

在设计齿轮传动装置时,上述三条原则的选择应根据具体工作条件综合考虑。

(1)对于传动精度要求高的降速齿轮传动链,可按输出轴转角误差最小原则设计。若为增速传动,则应在开始几级就增速。

(2)对于要求运转平稳、启停频繁和动态性能好的降速传动链,可按等效转动惯量最小原则和输出轴转角误差最小原则设计。

(3)要求质量尽可能小的降速传动链,按质量最小原则设计。

5.齿轮传动间隙的调整方法

1)偏心轴套调整法

如图3-17所示,将相互啮合的一对齿轮中的一个齿轮安装在电动机输出轴上,并将电动机1安装在偏心轴套2上,通过转动偏心轴套的转角,就可调节两啮合齿轮的中心距,从而消除圆柱齿轮正、反转时的齿侧间隙。特点是结构简单,但其侧隙不能自动补偿。

2)轴向垫片调整法

如图3-18所示,改变轴向垫片3的厚度可以使齿轮1沿轴向移动,从而消除两齿轮的齿侧间隙。装配时轴向垫片3的厚度应使齿轮1和2之间齿侧间隙小,运转灵活。

图3-17 偏心轴套式调整法

1—电动机;2—偏心轴套

图3-18 轴向垫片间隙调整法

1,2—齿轮;3—垫片

3)双圆柱薄片齿轮错齿调整法

如图3-19所示,圆柱齿轮由两片薄齿轮组成,采取措施使一个薄齿轮的左齿侧和另一个薄齿轮的右齿侧分别紧贴在与之啮合的宽齿轮齿槽的左、右两侧,以消除齿侧间隙。

图3-19 双圆柱薄片齿轮错齿调整法

1,2—薄片齿轮;3—弹簧;4,8—凸耳;5—调节螺钉;6,7—螺母

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。