数控机床的分类方法很多,大致有以下几种。

数控机床是在普通机床的基础上发展起来的,各种类型的数控机床基本上起源于同类型的普通机床,按工艺用途分类大致如下。

这类数控机床包括数控车床、数控钻床、数控铣床、数控磨床、数控镗床以及加工中心。切削类数控机床发展最早,目前种类繁多,功能差异也较大。这里需要特别强调的是加工中心,也称为可自动换刀的数控机床。这类数控机床都带有一个刀库,可容纳10~100多把刀具。其特点是:工件经一次装夹后,数控系统能控制机床自动更换刀具,自动连续地对工件各加工面进行铣(车)、镗、钻、铰、攻螺纹等多道工序。

这类数控机床包括数控折弯机、数控组合冲床、数控弯管机、数控回转头压力机等。这类机床起步晚,但目前发展很快。

如数控线(电极)切割机床、数控电火花加工、火焰切割机、数控激光切割机床等。

如数控三坐标测量机等。

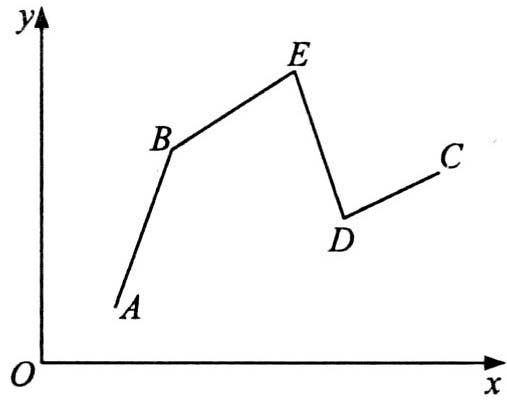

刀具从某一位置向另一位置移动时,不管中间的移动轨迹如何,只要刀具最后能正确到达目标位置的控制方式,称为点位控制。这类控制在移动过程中不进行切削加工,对两点间的移动速度及运动轨迹没有严格要求,如图14所示。

图1-4 点位数控机床加工示意图

这类数控机床除了控制点的位置之外,还要保证两点之间移动的轨迹是一条直线,对移动速度也要进行控制,因为机床在两点之间移动时要进行切削加工。一些数控车床、数控磨床和数控镗床等都属于直线控制数控机床,如图1-5所示。

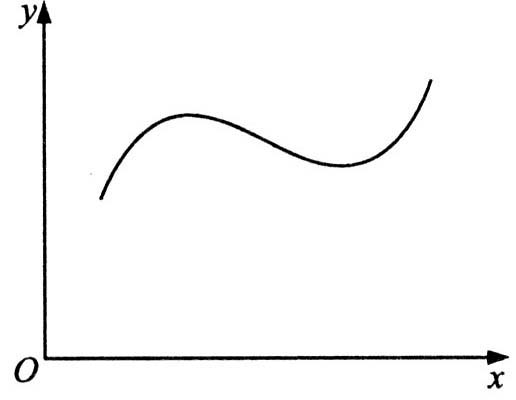

轮廓控制又称连续轨迹控制,这类数控机床能够对两个或两个以上运动坐标的位移及速度进行连续相关的控制,因而可以进行曲线或曲面的加工。属于这类机床的有数控车床、数控铣床、加工中心等,如图1-6所示。

图1-5 直线数控机床加工示意图

图1-6 轮廓数控机床加工示意图

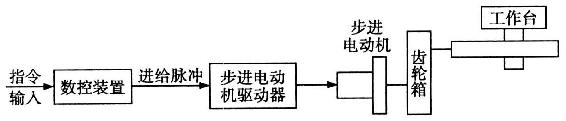

开环控制系统是指不带反馈的控制系统,即系统没有位置反馈元件,通常用步进电动机或电液伺服电动机作为执行机构。输入的数据经过数控系统的运算,发出指令脉冲,通过环形分配器和驱动电路,使步进电动机或电液伺服电动机转过一个步距角,再经过减速齿轮带动丝杠旋转,最后转换为工作台的直线移动,如图1-7所示。

图1-7 开环控制系统

半闭环控制系统是在开环系统的丝杠上装有角位移测量装置,通过检测丝杠的转角间接地检测移动部件的位移,然后反馈到数控系统中,由于惯性较大的机床移动部件不包括在检测范围之内,因而称作半闭环控制系统,如图1-8所示。

图1-8 半闭环控制系统

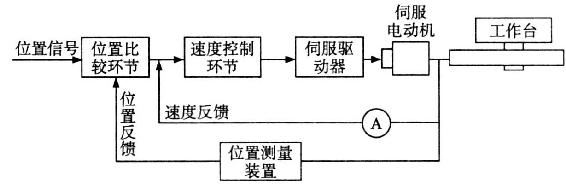

闭环数控系统是在机床移动部件上直接装有位置检测装置,将测量的结果直接反馈到数控装置中,与输入的指令位移进行比较,用偏差进行控制,使移动部件按照实际的要求运动,最终实现精确定位,如图1-9所示。

图1-9 闭环控制系统

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。