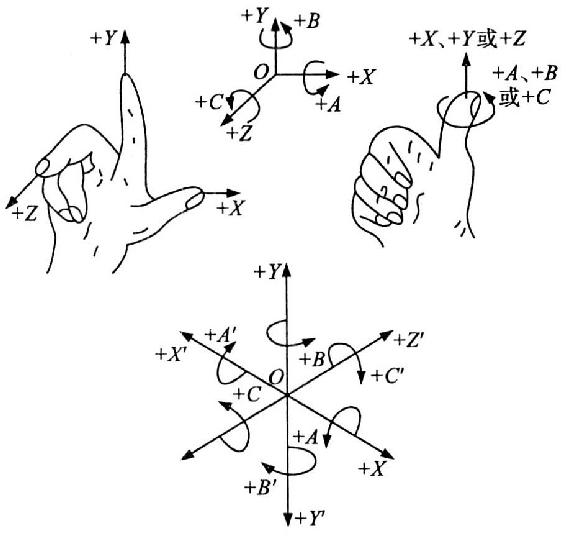

数控车床坐标系是为了确定工件在机床中的位置、机床运动部件的特殊位置(如换刀点、参考点等)以及运动范围(如行程范围)等而建立的几何坐标系。标准的坐标系采用右手笛卡尔坐标系,如图2-1所示。图中大拇指的指向为X轴的正方向,食指指向为Y轴的正方向,中指指向为Z轴的正方向。围绕X,Y,Z轴旋转的圆周进给坐标轴分别用表示,根据右手螺旋定则,如图2-1所示,以大拇指指向+X,+A,+Z方向,则食指、中指等的指向是圆周进给运动的+A,+B,+C方向。

数控机床的进给运动,有的由主轴带动刀具运动来实现,有的由工作台带动工件运动来实现。上述坐标轴正方向是假定工件不动,刀具相对于工件做进给运动的方向。如果是工件移动则用加“′’的大写拉丁字母表示,按相对运动的关系,工件运动的正方向恰好与刀具运动的正方向相反,同样两者运动的负方向也彼此相反。

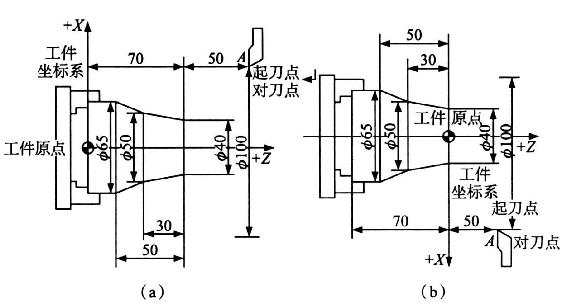

机床坐标轴的方向取决于机床的类型和各组成部分的布局。对车床而言:Z轴与主轴轴线重合,沿着Z轴正方向移动将增大零件和刀具间的距离;X轴垂直于Z轴,对应于转塔刀架的径向移动,沿着X轴正方向移动将增大零件和刀具间的距离,如图2-2所示;Y轴(通常是虚设的)与X轴和Z轴一起构成遵循右手定则的坐标系统。

图2-1 数控机床坐标系轴

图2-2 数控车床坐标系

机床坐标系是机床固有的坐标系,机床坐标系的原点称为机床原点或机床零点。在机床经过设计、制造和调整后,这个原点便被确定下来,它是机床上固定的一个点。数控车床一般将机床原点定义在卡盘后端面与主轴旋转中心的交点上,如图2-3所示的0点。

图2-3 数控车床机床坐标系的建立

(a)上手刀,刀架在操作者的外侧(b)下手刀,刀架在操作者的内侧

机床坐标系一般有两种建立方法,第一种坐标系建立的方法是4轴的正方向朝上建立,如图2-3(a)所示,适用于斜床身和平床身斜滑板(斜导轨)的卧式数控车床,这种类型的数控车床刀架处于操作者的外侧,俗称上手刀。另一种坐标系统建立的方法是:X轴的正方向朝下建立,如图2-3(b)所示,适用于平床身(水平导轨)卧式数控车床。这种类型的数控车床刀架处于操作者的内侧,俗称下手刀。机床坐标系X轴的正方向是朝上或朝下建立,主要是根据刀架处于机床的位置而确定。这两种刀架方向的机床,其程序及相应设置相同。

数控装置通电时并不知道机床零点位置,为了正确地在机床工作时建立机床坐标系,通常在每个坐标轴的移动范围内(一般在X轴和Z轴的正向最大行程处)设置一个机床参考点(测量起点)。机床启动时,通常要进行机动或手动回参考点,以建立机床坐标系。

机床参考点可以与机床零点重合,也可以不重合,通过参数设定机床参考点到机床零点的距离。机床回到了参考点位置,也就知道了该坐标轴的零点位置。找到所有坐标轴的参考点,CNC就建立起了机床坐标系。图2-3中O′为数控车床参考点。

机床参考点的位置由设置在机床X向、Z向滑板上的机械挡块的位置来确定。当刀架返回机床参考点时,装在X向和Z向滑板上的两挡块分别压下对应的开关,向数控装置发出信号,停止刀架滑板运动,即完成了“回参考点”的操作。

机床参考点距机床原点在其进给轴方向上的距离在出厂时已确定,利用系统指定的自动返回参考点G28指令,可以使指令的轴自动返回机床参考点。在机床通电后,刀架返回参考点之前,不论刀架处于什么位置,此时CRT屏幕上显示的X、Z坐标值均为0。当完成了返回机床参考点的操作后,CRT屏幕上立即显示出刀架中心点(对刀参考点)在机床坐标系中的坐标值,即建立起了机床坐标系。

在以下三种情况下,数控系统会失去对机床参考点的记忆,须进行返回机床参考点的操作:①机床超程报警信号解除后;②机床关机以后重新接通电源开关时;③机床解除急停状态后。

编制数控程序时,首先要建立一个工件坐标系,程序中的坐标值均以此坐标系为依据。工件坐标系是编程人员在编程时使用的,编程人员选择工件上的某一已知点为原点,建立一个新的坐标系,称为工件坐标系(也称编程坐标系)。工件坐标系一旦建立便一直有效,直到被新的工件坐标系所取代。

工件坐标系的原点选择要尽量满足编程简单、尺寸换算少、引起的加工误差小等条件。为了编程方便,将工件坐标系设在工件上,并将坐标原点设在图样的设计基准和工艺基准处,其坐标原点称为工件原点(或加工原点)。

工件原点是人为设定的,从理论上讲,工件原点选在任何位置都是可以的,但实际上为编程方便以及各尺寸较为直观,数控车床工件原点一般都设在主轴中心线与工件左端面或右端面的交点处,如图24所示。

图2-4 工件坐标系

(a)上手刀,刀架在操作者的外侧(b)下手刀,刀架在操作者的内侧

设定工件坐标系就是以工件原点为坐标原点,确定刀具起始点的坐标值。工件坐标系设定后,CRT屏幕上显示的是车刀刀尖相对工件原点的坐标值。编程时,工件的各尺寸坐标都是相对工件原点而言的。因此,数控车床的工件原点也称程序原点。

对刀点是数控加工中刀具相对于工件运动的起点,是零件程序加工的起始点,所以对刀点也称“程序起点”。对刀的目的是确定工件原点在机床坐标系中的位置,即工件坐标系与机床坐标系的关系。

对刀点可设在工件上并与工件原点重合,也可设在工件外,任何便于对刀之处,但该点与工件原点之间必须有确定的坐标联系。一般情况下,对刀点既是加工程序执行的起点,也是加工程序执行的终点。图2-4把对刀点A设置在工件外面和起刀点重合,该点的位置可由G92、G54等指令设定。通常把设定该点的过程称“对刀”,或建立工件坐标系。

华中系统用G92指令来建立工件坐标系(用G54-G59指令来选择工件坐标系)或者用T指令建立工件坐标系,在后面的章节中将讲到用G54-G59及T指令建立工件坐标系。G92指令一般作为第一条指令放在整个程序的最前面。其程序段格式为:

G92 X_Z_

X、Z分别为刀尖的起始点距工件原点的距离。执行G92程序后,系统内部即对(X,Z)进行记忆并显示在显示器上,这就相当于在系统内部建立了一个以工件原点为坐标原点的工件坐标系。

如图2-4所示,若选工件左端面为坐标原点时,则工件坐标系建立指令为“G92 X100.0 Z120.0”;若选工件右端面为坐标原点时,则工件坐标系建立指令为“G92 X100.0 Z50.0”。由上可知,同一工件由于工件原点变了,程序段中的坐标尺寸也随之改变。工件原点是设定在工件左端面的中心还是设在右端面的中心,主要是考虑零件图上的尺寸能否方便地换算成坐标值,使编程方便。

因为一般车刀是从右端向左端车削,所以将工件原点设在工件的右端面要比设定在工件左端面换算尺寸方便,所以推荐采用图24(b)的方案,将工件原点设定在工件右端面的中心。

车床刀架的换刀点是指刀架转位换刀时所在的位置。换刀点的位置可以是固定的,也可以是任意一点。它的设定原则是以刀架转位时不碰撞工件和机床上其他部件为准则,通常和刀具起始点重合。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。