一、镗削平行孔系

平行孔系由若干个孔中心线相互平行的孔或同轴阶梯孔所组成,平行孔系较典型的集中反映在箱体类工件上,如主轴箱、进给箱及模板等。

平行孔系加工中的主要问题是如何保证孔系的相互位置精度,孔与基准面的坐标位置精度以及孔本身的尺寸、形状精度。平行孔系镗削,在大批量生产条件下,均采用镗模加工;在单件和小批量生产条件下,普遍采用坐标法加工。

1.同轴孔系镗削

同轴孔系主要的技术要求是各孔的同轴度误差,单件小批生产时,一般可用下列方法:

(1)穿镗法加工 利用一根镗杆,从孔壁一端进行镗孔,逐渐深入,这种镗削法总称为穿镗法。它分为以下3种:

1)悬伸镗削法 用短镗杆不加支承从一端进行镗孔,如图5.5所示。

图5.5 悬伸镗削法

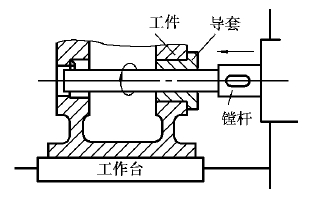

2)用导向支承套镗孔 当两壁间距较大或在镗同一轴线上的几个同轴孔时,可以将第一个孔镗好后,在该孔内装上一个导向套,用导向套作支承继续加工后面的孔,如图5.6所示。

图5.6 导套支承镗削法

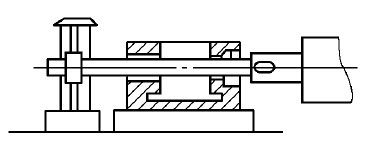

3)用尾座支承镗削 当同一轴线上有两个以上的同轴孔,而且孔间距较大及同轴度要求较高时,宜采用尾座支承镗削,如图5.7所示。

图5.7 尾座支承镗削法

尾座支承镗削,必须使尾座支承套轴线与主轴回转轴线重合。

(2)调头镗削 工件安装后利用工作台回转,从攻孔壁两端进行镗孔,如图5.8所示。

图5.8 调头镗

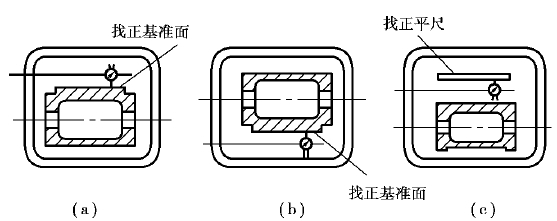

这种镗削方法工件同轴度误差取决于工作台回转轴线的回转精度,为保证调头镗的镗削精度,工件安装找正要注意以下3点:

1)在安装工件时,用百分表在与所镗孔轴线相平行的箱体上平面或工艺基准面找正(见图5.9(a))。

2)找正基准面和镗床主轴轴线相平行,当工件回转180度后用百分表重新找正(见图5.9(b))。

3)如果工件外形复杂,没有相关基准面或工艺基面时,可预先在工作台面上安装经找正的挡铁或平尺(见图5.9(c))。

图5.9 调头镗削的安装与找正

2.平行孔系镗削

平行孔系的主要技术要求是各平行孔轴线之间、孔轴线与基准面之间的距离精度和平行度。单件小批的工件平行孔系加工一般采用试切法和坐标法来加工,批量较大的工件加工采用镗模法镗孔。

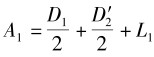

(1)试切法镗平行孔系 先将第一个孔按图样尺寸镗到直径D1,然后根据划线将镗杆主轴调整到第二孔的中心处,并镗出第二孔至直径 (小于D2),然后量出孔间距

(小于D2),然后量出孔间距 ,如图5.10所示。再根据A1与实际孔间距之差,进一步调整主轴进行试切,通过多次试切使孔间距达到图样要求,再镗孔使直径尺寸符合图样规定。

,如图5.10所示。再根据A1与实际孔间距之差,进一步调整主轴进行试切,通过多次试切使孔间距达到图样要求,再镗孔使直径尺寸符合图样规定。

图5.10 试切法镗平行孔系

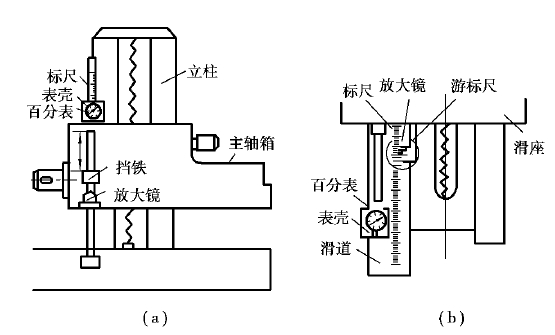

(2)坐标法镗平行孔系 坐标法镗孔是把被加工孔系间的位置尺寸换算成直角坐标的尺寸关系,用镗床上的标尺或其他装置来定主轴中心坐标。当位置精度要求不高时,一般直接采用机床刻度盘或游标尺;精度要求高时,采用量块与百分表来测量调整主轴位置,如图5.11所示。目前,较多的镗床已经配置光栅数字显示装置和感应同步器测量系统等定位系统。

图5.11 坐标法镗平行孔系

(3)用镗模镗平行孔系 在成批生产时,普遍用镗模来加工平行孔系(见图5.12)。镗模加工被加工孔的位置精度完全由镗模的精度来保证。

图5.12 用镗模镗平行孔系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。