2.4.3 铸件壁的设计

1.铸件的壁厚

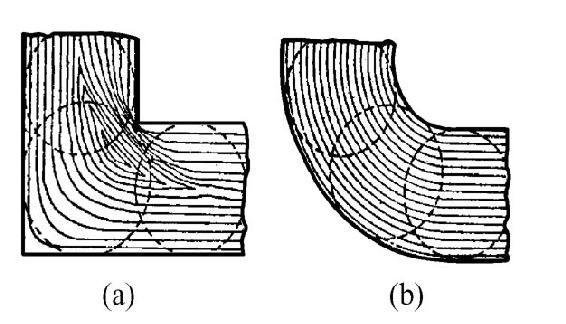

图2-24 铸件壁厚均匀性

(1)铸件的壁厚应尽可能均匀

这是为了避免形成金属积聚而产生缩孔或缩松,如图2-24所示。图2-24(a)的壁厚不均,产生缩松,图2-24(b)的壁厚均匀,比较合理。

如果铸件结构截面相差较大而且长度又大,则易产生变形。为了防止变形,应力求截面均匀或形状对称。对截面不允许改变的铸件(如床身等),在铸造工艺上也可以采用同时凝固的措施或采用反变形法。

(2)铸件壁厚应适当

铸件的最小壁厚在保证铸件强度的前提下,还必须考虑铸件所用合金的流动性等来确定。

如果壁厚过薄可能引起浇不足和冷隔等缺陷。最小壁厚根据合金种类及铸件大小而定,其值可参考表2-1。

表2-1 最小壁厚 (mm)

设计铸件时,壁厚要适当。这要按使用条件和铸造合金种类来确定。表2-1给出了一些铸件壁厚的参考值。从表中可以看出,铸件的内壁应较外壁的厚度适当减小,因为外壁冷却快,内壁冷却慢。当外壁厚度比内壁厚度大一些时,就可能均匀冷却,达到同时凝固。

在铸件的结构设计中,还应考虑到厚大的实心截面的强度并非按截面面积成比例地增加尤其是普通灰口铸铁更为明显。为了避免金属的局部积聚和厚大截面,同时保证铸件的强度和刚度,常用槽形、空心或箱形结构,并在脆弱的部。分安置加强筋。图2-25所示系采用加筋的办法以减小壁厚的例子。

图2-25 采用加筋的例子

2.铸件壁的连接

在设计铸件壁的连接或转弯处时,应尽量避免金属的积聚和应力的产生,以防止出现缩孔、缩松和裂纹等缺陷。

(1)铸件壁的连接或转弯处应有圆角

如图2-26(a)所示,在铸件的转弯处具有直角结构,这时由于金属在直角处结晶方向性的影响而使该处的机械性能下降。直角连接与圆角连接相比,金属积聚的程度更大,且直角连接易产生应力集中现象。因此,采用图2-26(b)所示的圆角结构可以防止产生缩孔和缩松缺陷,减小应力集中,避免产生裂纹,同时加强了转角处的机械性能。铸件结构圆角的大小,必须与其壁厚相适应,过大也会造成金属的局部积聚。

(2)铸件筋或壁的连接应避免交叉和锐角

接头结构见图2-27。

图2-26 铸件的不同转角结构

图2-27 接头结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。