焊接技术的发展带动了造船技术的进步。20世纪初,由于船舶业引进了焊接技术,造船模式由整体拼装发展到分段建造,使大型和巨型船舶得以顺利建造。船舶结构复杂,服役条件苛刻,且为全焊接结构。

纵观近代世界船舶工业的发展,世界造船基地逐渐从欧洲、日本、韩国向中国转移。20世纪50年代国际造船中心开始从西欧向日本转移,日本很快发展成为世界第一造船大国;20世纪70年代开始又向韩国转移,韩国也在很短时间内超过欧美国家成为世界第二大造船国,并于本世纪初成为世界第一造船大国;我国凭借资源、成本和产业基础等综合优势,现正成为国际造船业转移的最佳区域。2005年我国造船产量已达1 212万载重吨,约占世界造船份额的18%。全国规模以上的船舶工业企业造船完工量达1 400万载重吨,工业总产值超过1 500亿元,工业增加值实现350亿元,船舶出口金额突破50亿美元,工业经济效益综合指数提高了15个百分点,利润增长了15%以上。2005年以来我国民用钢质船舶产量快速增长,2011年我国民用钢质船舶产量已达9 215.2万载重吨。

2007年,我国造船完工量达到1 893万载重吨,占世界船舶市场23%的份额。新接船舶订单超过9 847万载重吨,手持船舶订单达到15 889万载重吨。而且,已经实现了从按船东要求建造到主动向市场推出新船型的转变,主要客户是世界著名的大船东。船舶产品的复杂系数已高于日本。骨干船厂建立了现代造船模式,主要船型建造周期已接近世界先进水平。全面掌握了油船、散货船和集装箱船的设计建造技术,并已成功进入大型液化天然气船、30万吨级浮式生产储油船和大型自升式钻井平台等高端市场。

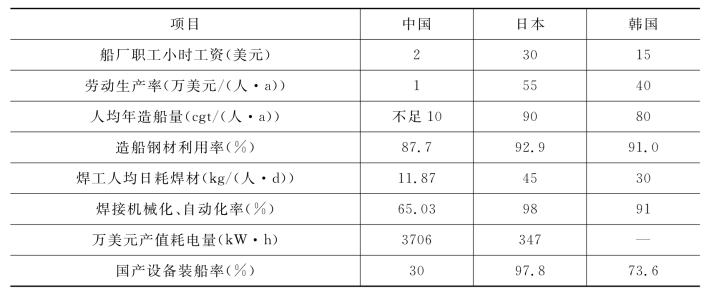

我国的造船技术与日本、韩国之间尚存在着较大的差距。我国造船劳动工资低廉优势正被生产率的巨大差距所抵消,造船的材料、设备费用高于日本、韩国,生产成本快速上升。我国造船企业小而分散,经济规模效应差,加之科研投入不足,尚未形成合理的技术创新体制和有效的技术创新机制,科技差距非但没有明显缩小,有些地方反而扩大。中、日、韩三国造船及焊接技术指标对比见表6-1所示。

表6-1 中日韩三国造船指标对比

加入世界贸易组织后,对我国的造船工业是一个极大的挑战,使造船业融入到世界经济潮流中,更深地投入到国际竞争市场中去,造船业走向世界变成了现实。而给造船业最大、最现实、最严酷的挑战是技术创新,建造高技术、高附加值船舶,是未来国际市场的重点,也是造船大国的必争领域。

众所周知,船舶焊接技术作为现代船舶工业的关键工艺技术之一。世界各主要造船企业,在20世纪90年代中期已普遍完成了一轮现代化改造,同时在此基础上,又陆续启动了新一轮现代化改造计划。投资目标集中于高新技术,投资力度进一步加大,大量采用全新的造船焊接工艺流程,高度柔性的自动化焊接生产系统和先进的焊接机器人技术。这样做的结果,有力地保证了这些造船强国在国际竞争中拥有独特的技术优势。进入21世纪,面对新的挑战和机遇,对我国船舶焊接技术进行综合分析研究有较大的现实性和针对性。通过分析研究来激励我们大力推进高效焊接技术,加快焊接技术改造步伐,努力将相对资源优势转化为科技竞争优势,以促进船舶产业的进步和产业升级。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。