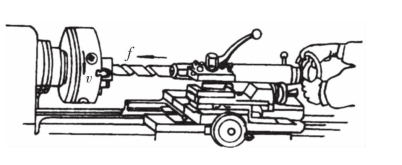

根据加工工艺的要求,车削可分为粗车、半精车和精车。粗车的目的是尽快切去工件上大部分的加工余量,使工件接近形状和尺寸的要求,粗车时应选较大的切削深度(ap = 2~4mm)及适当的进给量(f=0.15~0.4mm/r)和切削速度(切钢:v= 50~70m/min;切铸铁:v= 40~60m/min),粗车后,一般尺寸精度可达IT1 2~IT11,表面粗糙度Ra值为25~12.5μm。精车的目的是保证零件的尺寸精度和表面粗糙度要求,精车时应选较高的切削速度(v=100m/min以上)或较低的切削速度(v= 6 m/ min)、较小的进给量(f=0.05~0.2mm/ r)和切削深度(高速精车:ap=0.3~0.5 mm;低速光刀:ap=0.05~0.1mm),同时合理选用切削液。精车后尺寸精度可达IT8~IT7、表面粗糙度Ra值为3.2~1.6μm(精车有色金属可达0.8~0.4μm)。工件精车的尺寸精度一般靠试切,才能准确保证。试切的方法与步骤如图5-32所示。

图5-32 试切的方法与步骤

(a)开车对刀; (b)向右退出车刀; (c)横向进刀ap1 ; (d)切削1~2mm; (e)退刀度量; (f)未到尺寸,再进刀ap2

车削时,正确使用横刀架和小刀架的刻度盘,才能迅速地控制加工尺寸。如横刀架移动的距离可根据刻度盘转过的格数计算。即刻度盘每转一格横刀架移动的距离=丝杠螺距÷刻度盘格数。例如C616车床横刀架丝杠螺距为4mm,横刀架的刻度盘等分为200格,故刻度盘每转一格,车刀就进退0.02mm,若切削深度为0.3mm,则横刀架的刻度盘所需转过的格数就为n=0.3÷0.02=15格。正确进刻度的方法如图5-33所示。

图5-33 正确进刻度的方法

一、车削外圆面

车外圆是最常见、最基本的车削方法,其主要形式如图5-34所示。

尖刀主要用于没有台阶的外圆粗车;45°弯头刀用于有台阶的外圆粗车,也可用于车端面和倒角;主偏角kr为90°的偏刀用于有直角台阶的外圆和细长轴的粗、精车。

图5-34 车外圆

二、车削端面和台阶

端面常作为轴类和盘套类零件在长度方向上尺寸测量、定位的基础。车端面的方法如图5-35所示。

车端面常用弯头刀和偏刀。车端面时应使车刀的刀尖对准工件的回转中心,以免车出的端面中心留有凸台或崩刃。为提高端面的加工质量,可由中心向外车削。车削大直径端面时,为防止出现凹心或凸面,应检查车刀、方刀架是否锁紧以及中拖板松紧程度是否合适,也可用将纵溜板紧固于床身上,用小刀架调整切深,使车刀横向进给而无纵向松动。

车台阶实际上是车外圆和端面的组合加工。轴上台阶高度在5mm以下的低台阶可在车外圆时同时车出(如图5-36所示)。装夹刀具时用角尺对刀,以保证车刀的主切削刃垂直于工件轴线。轴上台阶高度在5mm以上的高台阶可分层进行切削(如图5-37所示)。

图5-35 车端面

图5-36 车低台阶

图5-37 车高台阶

台阶长度可用钢尺和内卡钳(如图5-38所示)或用深度规测量(如图5-39所示)。

图5-38 钢尺和内卡钳确定台阶长度

图5-39 深度规确定台阶长度

三、车床上孔的加工

车床上孔的加工是指回转体工件中间孔的加工。对非回转体上的孔可利用四爪卡盘或花盘装夹在车床上加工,但更多的是在钻床和镗床上进行加工。

1.钻孔、扩孔和铰孔

车床钻孔时,工件旋转,钻头装在尾座套筒内,手摇尾座手轮使钻头作纵向进给(如图5-40所示)。钻孔前应先车平端面、用中心钻钻出定心孔,以防钻头偏斜;钻孔时需加冷却液,钻深孔时应经常退出,以利于排屑和冷却钻头。钻孔一般用于孔的粗加工,加工精度可达IT12~IT11,表面粗糙度Ra值为50~12.5μm。

图5-40 车床上钻孔

扩孔是用扩孔钻或钻头对工件上已有的孔进行扩大的加工方法,属孔的半精加工,加工精度可达IT10~IT9,表面粗糙度Ra值为6.3~3.2μm。

铰孔是用铰刀对孔进行精加工,加工精度可达IT8~IT7,表面粗糙度Ra值为1.6~0.8μm。

钻孔、扩孔及铰孔是在车床上加工直径较小、精度较高、粗糙度较小孔的主要方法。

2.镗孔

镗孔是对锻出、铸出或钻出的已有孔进行扩大孔径、提高精度、降低表面粗糙度或纠正原孔轴线偏斜等的加工。镗孔方法如图5-41所示。精镗后孔的精度可达IT8~IT7,表面粗糙度Ra值为3.2~1.6μm。

镗刀的刀杆应尽量粗些,伸出刀架的长度应尽量短些,以免颤振。装刀时刀尖应略高于主轴旋转中心,以免扎刀和碰伤孔壁。

镗孔深度的控制可采用在刀杆上做记号的方法(如图5-42所示)。孔深度的测量可以用游标卡尺或深度尺。

图5-41 车床镗孔

图5-42 测量孔深

四、车削圆锥面

圆锥面可看成是内、外圆的一种特殊形式,具有配合紧密、拆卸方便、对中性好的特点,广泛应用于需经常拆卸的配合件上。车圆锥面的方法主要有宽刀法、小刀架转位法、偏移尾架法和靠模法。

1.宽刀法

宽刀法是指利用主切削刃横向运动直接车出圆锥面(如图5-43所示)。该方法简便、迅速,可加工任意角度的圆锥面。在使用宽刀时,车床和工件必须有较好的刚度,否则易引起振动。宽刀法一般适用于批量加工短圆锥面。

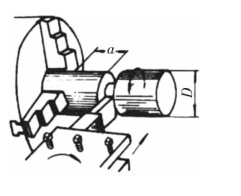

2.小刀架转位法

小刀架转位法是指根据零件的锥度,松开小刀架的紧固螺母,使小刀架绕转盘扳转α角度后锁紧,摇动小刀架手柄进给,车刀即沿锥面的母线移动,加工出所需的锥面(如图5-44所示)。该方法操作简单,可加工任意大小的内、外圆锥面。但其所加工的锥面长度受小刀架行程限制,且不能自动进给。小刀架转位法一般适用于单件小批量加工长度不大、要求不高的圆锥面。

图5-43 宽刀法车锥面

图5-44 小刀架转位法车锥面

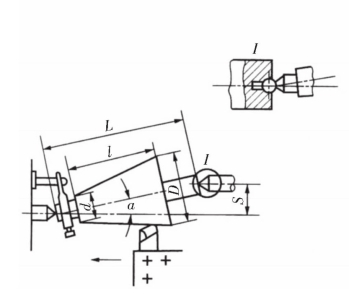

3.偏移尾架法

偏移尾架法是指将尾架顶尖偏移距离S,使工件回转轴线与主轴轴线成半锥角α。利用车刀的纵向进给,加工出所需锥面(如图5-45所示)。

尾架的偏移量为:S=L· sinα或S=L· tgα=L·(D-d) /2l (α较小)

该方法可自动进给,能车出较长的锥面,且加工质量好。但因受尾架偏移量的限制,只能加工半锥角α<8°的锥面,且不能车锥孔。偏移尾架法一般适用于成批加工圆锥面。

图5-45 偏移尾架法车锥面

图5-46 靠模法车锥面

4.靠模法

靠模法是利用滑块沿固定在床身上的锥度靠模板内的移动来控制车刀的运动轨迹,从而加工出所需锥面(如图5-46所示)。该方法适用于批量加工精度要求高、任意锥角(α<12°的长圆锥面和圆锥孔。

五、车削成形面

车床上可以车削各种以曲线为母线旋转而形成的回转体成形表面。车成形面的方法主要有双向手动法、成形刀法、靠模法和数控加工法。

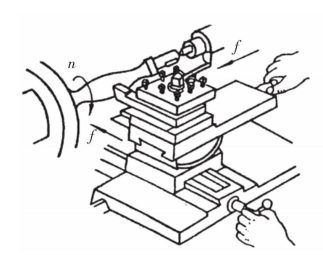

1.双向手动法

双向手动法是指用双手同时摇动中拖板和小拖板的手柄,使刀尖的运动轨迹与所需成形面的回转曲线相符,加工出所需的成形面(如图5-47所示)。该方法简单易行,但对操作技能要求高,且生产率低,故适用于加工单件小批、精度要求不高的成形面。

成形刀法是指用切削刃形状与工件成形面形状一致的成形刀来加工成形面(如图5-48所示)。加工时车刀只作横向进给。该方法操作简便,效率高,能获得准确的表面形状,但刀具制造成本高,切削力大,故适用于成批加工刚性好、形状简单、长度较短的成形面。

图5-47 双向手动法车成形面

图5-48 成形刀法车成形面

2.靠模法

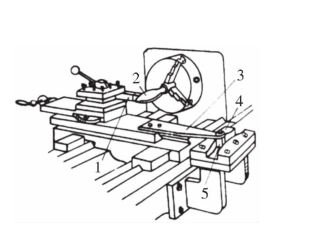

靠模法车成形面如图5-49所示。该方法加工质量好、生产效率高,但靠模的制造成本高,故适用于大批量加工成形面。

3.数控加工法

数控加工法是目前加工成形面的主要方法,可加工任意要求的成形面,且加工质量好、生产效率高。

图5-49 靠模法车成形面

1-车刀;2-成形面;3-拉杆;4-靠模;5-滚柱

六、切槽和切断

工件的外圆面、 内孔或端面上分布着螺纹退刀槽、砂轮越程槽、油槽和密封槽等。

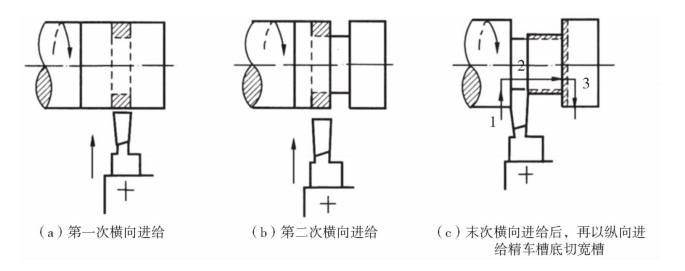

切槽使用切槽刀(如图5-50所示)。切5mm以下的窄槽时,可用主切削刃与槽宽相等的切槽刀一次切出;切宽槽时需分几次横向进给(如图5-51所示)。最后一次精车的顺序如图5-51 (c)所示。

图5-50 切槽刀

切断使用切断刀,其形状与切槽刀相似,但头部更窄长。切断时切断刀伸进工件内部,散热条件差,排屑困难,易折断。工件切断一般用卡盘装夹,且切断处应距卡盘近些,以防切削时工件振动。如图5-52所示。用手动进给时一定要均匀,即将切断时,需放慢进给速度,以免刀头折断。

图5-51 切宽槽

七、车削螺纹

螺纹的加工方法很多,主要有车削、铣削、攻螺纹和套螺纹、搓螺纹与滚螺纹、磨削及研磨等,但车削螺纹最常见。

螺纹有多种类型(如图5-53所示),其中单头、右旋、公制螺纹应用最广泛。

图5-52 切断

车削螺纹时,必须保证螺纹的中径、牙形角和螺距。为获得准确的螺距,必须由丝杠带动刀架进给,使工件每转动一周,刀具移动的距离等于螺纹的导程(单头螺纹导程为螺距)。其传动路线(由主轴至丝杠)如图5-54所示。改变进给箱手柄的位置或更换交换齿轮,就可改变丝杠的转速,从而车出不同螺距的螺纹。

图5-53 螺纹的类型

车削螺纹使用螺纹车刀,一般用高速钢或硬质合金制造,可加工各种形状、尺寸精度的内外螺纹,特别适合加工大尺寸螺纹。螺纹牙形的精确度取决于螺纹车刀刃磨后的形状及其在车床上安装的位置正确与否。为获得准确的螺纹牙形,螺纹车刀的刀尖角ε应等于被切螺纹的牙型角(如图5-55所示)。如公制三角螺纹车刀的e=60°,前角γ=0°。粗车或车精度要求不高的螺纹时,车刀可有5°~15°的正前角,以利于切削。

图5-54 车螺纹的传动路线

图5-55 螺纹车刀

安装螺纹车刀时,应使刀尖与工件轴线等高,刀头中心线与工件轴线垂直。具体可用角度样板对刀(如图5-56所示)。

图5-56 样板对刀

车削螺纹时,根据工件螺距的大小,查找车床铭牌,选定进给箱手柄位置或更换齿轮,脱开光杠,啮合丝杠,并选较低的主轴转速,以使切削顺利并有足够的退刀时间。为使刀具移动平稳、均匀,还需调整横溜板导轨间隙和小刀架丝杠与螺母的间隙。工件必须装夹牢固。

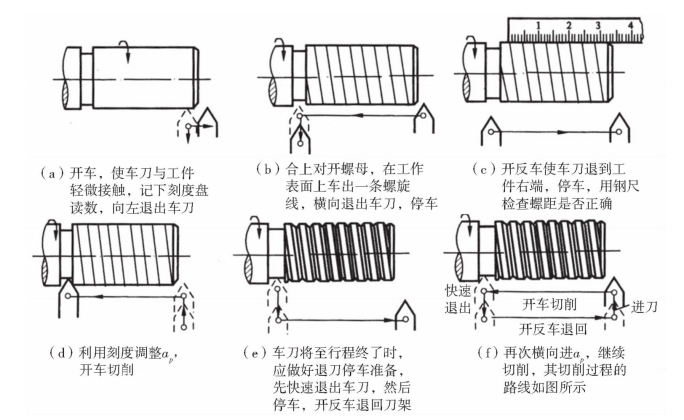

车削螺纹的方法如图5-57所示。螺纹可用螺纹环规或螺纹塞规检验(如图5-58所示)。为避免乱扣,车削螺纹应始终保持主轴至刀架的传动系统不变、车刀在刀架上的位置保持不变、工件与主轴的相对位置保持不变,否则需重新对刀检查。

八、滚花

为了便于手握和增加美观,许多工具和零件的手持部分表面常滚压出各种不同的花纹。这些花纹是在车床上用滚花刀挤压工件表面,使其产生塑性变形而形成的(如图5-59所示)。通常花纹有直纹和网纹两种。滚花前应将滚花部位直径车至小于工件所要求尺寸的0.15~0.8mm,滚花时滚花刀与工件表面平行接触,且与工件中心等高。 由于滚花的径向压力很大,因此,加工时工件转速要低,且需加切削液冷却润滑。

图5-57 车削螺纹的方法

图5-58 螺纹检验

图5-59 滚花

九、典型零件车削工艺实例

下面以榔头把零件为例介绍车削加工工艺过程,如表5-1所示。

零件图

复习思考题

1.车削加工的运动特点和加工特点是什么?

2.车床主要由哪几部分组成?各部分有何作用?

3.车床上安装工件的方法有哪些?各适用于哪些类型和要求的零件?

4.为什么车削轴类零件时常用双顶尖装夹?工件上的中心孔如何加工?

5.转塔车床、立式车床与普通车床相比,其结构有何不同?主要适用于什么场合?

6.车刀的主要几何角度有哪些?它们对刀具切削性能的影响是什么?

7.如何正确安装车刀?

8.粗车和精车的加工要求是什么?切削用量的选择有何不同?

9.试切的目的是什么?结合实际操作说明试切步骤。

10.为什么车削时一般先要车端面?为什么钻孔前也要先车端面?

11.在车床上加工圆锥面的方法有哪几种?其特点是什么?

12.车成形面有哪几种方法?单件小批生产常用哪种方法?

13.切断刀与切槽刀的形状有何异同?

14.试述车削螺纹的操作步骤。怎样防止车螺纹乱扣?

15.滚花时的切削速度为什么要低些?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。