刨削加工使用的刀具简单、加工调整方便、灵活,但生产效率低,主要用于单件生产、修配及狭长平面和较长沟槽的加工。

一、刨削平面

粗刨时,用普通平面刨刀;精刨时,一般用圆头精刨刀。刨削用量为:刨削速度v=0.2~0.5m/s;进给量f=0.3~1mm/str;切削深度ap=0.5~2mm。

图7-16 刨垂直面

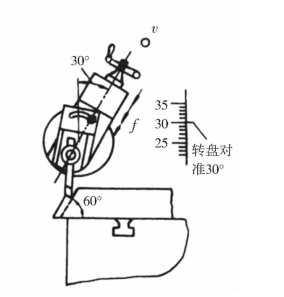

图7-17 刨斜面

二、刨削垂直面和斜面

刨垂直面时,可采用偏刀,根据加工表面的不同位置,选用左偏刀或右偏刀。刨削时,刀架转盘应对准零线,使滑板(刨刀)能准确地沿垂直方向移动。同时,刀座还须偏转一定的角度(10°~15°),使刨刀在返程时可自由地离开工件表面,以免擦伤已加工的表面和减少刀刃磨损。如图7-16所示。刨斜面与刨垂直面基本相同,只是刀架转盘扳转一个加工所要求的角度。如刨60°斜面,就应使刀架转盘对准30°刻线,如图7-17所示。

三、刨削矩形工件

矩形工件要求相对表面平行,相邻表面垂直。这类工件可以铣削,也可以刨削。当工件采用平口钳装夹时,加工四个面的步骤应按照1、 2、 4、 3的顺序进行(如图7-18所示)。

图7-18 刨削矩形工件

四、刨削沟槽

V形槽、T形槽、燕尾槽等沟槽是由平面、斜面、直槽等组成。刨槽前要先画线各槽表面的加工顺序如图7-19所示。

图7-19 刨沟槽的顺序

五、插削加工

插削加工是指在插床上用插刀加工工件(如图7-20所示),可看成是“立式刨床”加工。插刀类似刨刀,但受内表面的限制,刀杆刚性差,插削精度不如刨削。

插削的生产率低,加工的形位精度高,一般多用于工具车间、机修车间和单件小批量生产,加工的表面粗糙度Ra值为6.3~1.6μm。

图7-20 插削方孔

图7-21 拉削圆孔

六、拉削加工

拉削加工是指在拉床上用拉刀加工工件(如图7-21所示)。从切削性质上看,拉削近似为刨削。拉刀相对工件作直线移动(主运动)时,拉刀的每一个刀齿依次从工件上切下一层薄的切屑(进给运动)。当全部刀齿通过工件后,即完成了工件的加工。一般拉削孔的长度不能超过孔径的三倍。 由于拉刀结构复杂,价格昂贵,且一把拉刀只能加工一种尺寸的表面,故拉削主要用于大批量生产。

拉削的生产率很高,加工质量较好,广泛应用于加工各种孔、键槽、平面、半圆弧面和某些组合表面,加工精度可达IT8~IT6,表面粗糙度Ra值为0.8~0.4μm。

复习思考题

1.牛头刨床刨削时, 刀具和工件必须做哪些运动?与车削相比, 刨削运动有何特点?

2.牛头刨床的摆杆机构和棘轮机构的作用和调整方法是什么?

3.牛头刨床、龙门刨床和插床的主运动及进给运动有何异同?

4.刨刀与车刀相比有何不同?为什么?

5.试述刨削垂直面和刨削与水平面成60°角的料面时,刀架如何调整?

6.试述刨削T形槽和燕尾槽的步骤。

7.刨削和插削相比有何异同?

8.拉削加工的主要范围是什么?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。