1.工程设计

(1)工程概况

某公司在生产过程(主要是喷漆)中产生了有机废气,对周围大气造成了污染,但还未能得到有效控制。按照国家环保管理部门的有关要求,必须严格控制喷漆生产过程中有机废气甲苯、二甲苯及非甲烷总烃的排放量及粉尘的控制量。对此,该公司领导高度重视,决定对公司喷漆线有机废气综合治理,确保有机废气排放中的甲苯、二甲苯及非甲烷总烃含量达到国家排放标准,实现企业社会与经济效益双赢。

(2)设计范围

废气处理系统设计内容:废气出口集气箱总管至排气筒之间的废气处理设施(工艺、设备、电气等在内)的工程设计、安装指导及调试。

(3)设计原则

根据环保要求,以保证该项目对企业周边的空气环境质量影响在允许规定范围内为原则:

①坚持安全、经济、适用,兼顾美观的精心设计原则。

②选择工艺成熟、系统稳定可靠、管理方便、无二次污染的治理技术。

③在运行过程中,便于操作管理、维修,节省动力消耗和运行费用。

④废气净化系统设计要充分考虑现有场地和设施,因地制宜、合理布局。

(4)设计参数与指标

①生产工艺简介

喷漆加工的生产工艺如图3-16所示。

![]()

图3-16 喷漆生产废气排放流程

生产工艺说明:在喷漆过程中使用的涂料、固化剂及其稀释剂虽然都符合产品行业标准,都有环保标记,但涂料、固化剂及其稀释剂本身具有一定的挥发性,在喷枪喷射过程中有大量的有机废气进入大气中,产生异味,同时产品加工时也有少量有机废气产生,对车间空气和周边的环境带来一定的影响,需要对其进行处理。

②污染物源强分析

喷漆加工过程的废气主要是甲苯、二甲苯、非甲烷总烃、臭气浓度等,化学组分复杂,产品原料不同,成分和浓度不一,只能按照目前行业治理的现状分析数据。根据调查和有关资料得知,喷漆加工过程的有害气体主要是苯系物、非甲烷总烃等有机物,其中主要控制甲苯和二甲苯所含比率。打磨台打磨时也会产生粉尘废气。

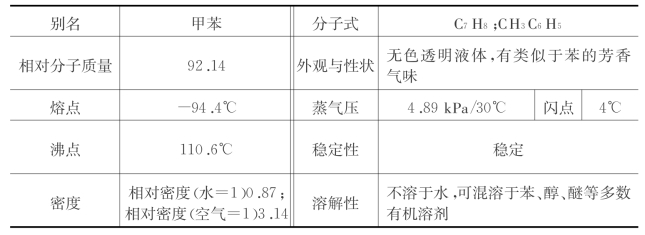

根据提供的资料,喷漆区:喷漆房6m×7m,共2个,全部进行抽风处理;烘箱区11m×14.57m,共2个;两个喷漆房8h使用涂料量为400kg;每天工作8h。主要废气物化指标见表3-8和表3-9。

表3-8 主要废气物化指标(1)

表3-9 主要废气物化指标(2)

其余VOCs大部分为溶于水,可溶于有机物,密度小于水,性质稳定,易挥发。

③设计参数

该车间喷漆房系统废气处理分成2套处理设备来处理,每套处理设备处理风量为80000m3/h。

两个喷漆房8h涂料使用量为400kg,喷漆过程中废气挥发量按80%计算,每小时废气排放速率为40kg/h。每个喷漆房废气排放速率为20kg/h。

根据喷台及污染物外排量估算,每套处理设备处理风量为80000m3/h,喷漆房废气排放速率为20kg/h,则未经处理前该废气排放浓度分别为250mg/m3。

④排放标准

有关污染物的排放及厂界标准,见表3-7。

⑤废气治理指标

根据国家有关标准,排气筒高度应设为15m以上。经过核算每套设备废气均能达到且低于国家排放标准。

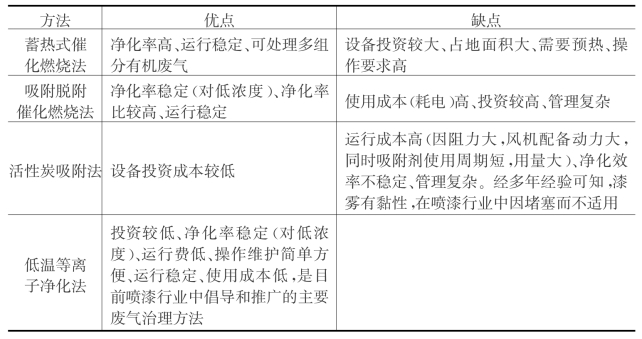

(5)废气处理工艺比选

目前,国内常用的挥发性有机化合物(VOCs)污染治理技术主要有蓄热式催化燃烧法、吸附脱附催化燃烧法、活性炭吸附法三大类。随着科技的发展,对环保节能的要求越来越高,等离子净化技术随之诞生。该项技术是2009年8月由环境保护部污染防治司主办、中国环境科学学会承办的工业VOCs污染控制技术与管理对策研究会上推荐的唯一技术。现将其各自的优点和缺点相比较,具体见表3-10。

表3-10 不同废气处理方法的优点和缺点比较

综上所述,考虑到各有机物的水溶性较差,且废气浓度较低,本设计以低温等离子净化法处理挥发性有机废气。因为喷漆废气中含有大量黏性漆雾及微小粉尘,为避免对处理设施正常运转造成影响,该项目拟定在有机废气处理前增加前级预处理,即项目废气处理总工艺为前级预处理+低温等离子,主要包括漆雾的预处理和有机废气的净化两方面的内容。

(6)废气处理方案

①工艺流程图

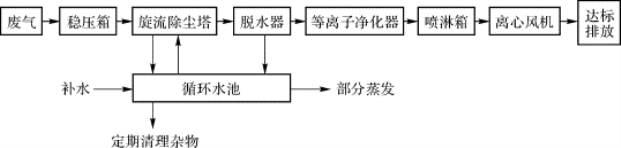

本工程建议采用预处理+等离子净化法处理技术。喷漆废气处理工艺流程见图3-17。

图3-17 喷漆废气处理工艺流程

②工艺流程说明

2个喷漆房喷漆生产过程中使用溶剂及烘房时所挥发出来的废气经管道收集后分别进入2个稳压箱,在每个稳压箱上开3个调节风门进行风压的调节;废气经风管调节阀连接后进入旋流除尘塔将大颗粒及溶于水的物质先喷洗,再经过脱水器将水雾分离,这是为了利用脱水器的脱水功能除去废气上携带的水分;排出的废气进入等离子净化器处理,经喷淋箱将溶于水的有机废气溶解在水中;净化后的废气由引风系统抽出,完成废气治理(该废气处理需将门上漏气的地方封闭起来,以免废气外溢,还有外部喷漆房水喷淋使用的循环水池需进行有机废气处理)。

循环系统的采用:第一次使用循环水池时需灌满,水池内严禁无水是为了保证正常使用水位。循环水池内的水在循环过程中会少量蒸发,此时可由自动补水系统进行补水,来保证正常运转所需的水位及水质(循环水不必外排)。运行一段时间后,循环池内沉渣变多,需要定期清渣,以保证设备正常运转,避免水管喷嘴堵塞。清出的废渣需由专业固废中心定期集中处理。

控制系统为了保证系统净化效率稳定,便于操作,电控部分实现喷房和设备两地控制。

③设备设计

a.旋流除尘塔

规格型号:矱3000mm,H=5200mm。数量:2台。处理风量:80000m3/h。

b.脱水器

规格型号:矱3200mm,H=3000mm。数量:2台。处理风量:80000m3/h。

c.等离子净化器

规格型号:DLC—20×4。数量:2套。处理风量:80000m3/h。

d.喷淋箱

规格型号:1050mm×3360mm×2080mm。数量:2台。处理风量:60000m3/h。

e.循环水池

规格型号:8000mm×2500mm×1000mm。数量:2座。

2.案例评析

本工程应用等离子法,具有如下优点:①使用方便,随时开机,随时使用,不需要预热过程,只要喷房开始工作,废气处理随之启用;②维护保养简单,电控部分除电子元件正常老化外不需要更换,安全可靠;长时间使用净化率稳定(废气进口总浓度≤300mg/m3);③运行费用低,运行状态稳定,消除企业因考虑治理运行成本而停开偷排废气违法行为,是目前喷漆行业中废气处理的最优方法;④设备造价较低,运行效果稳定,为企业减少治理投资。

通过工程实际运行验证,其系统运行可靠性高,污染物去除效率高,完全达到了国家环保标准,在技术上是可靠的,可作为参考。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。