1.工程设计

(1)工程概况

某家具厂位于沿海某市,是一家集研发、生产、销售为一体的大型专业家具工艺品制造企业。该厂废气主要来自水帘柜喷漆过程中产生的有机废气。废气中污染物主要含有悬浮颗粒物、芳香族化合物、苯、甲苯、二甲苯等。

根据该市枟关于开展家具制造企业挥发性有机化合物污染治理的通知枠,为了保护大气环境,该厂特委托相关设计单位为其车间产生的喷漆废气设计治理设施。经对该公司现场情况的了解,设计单位根据该厂废气排放的具体情况及排放量设计相应治理方案。

(2)设计范围

根据厂方要求,设计单位承担该厂废气治理的工艺、设备、风管、电气的设计,包括设备的选型、制作、购买、安装、运行调试和培训操作人员。

(3)设计原则

①认真贯彻执行国家关于环境保护的方针政策,遵守国家有关法规、规范、标准。

②根据气体污染程度及有害物质治理要求,选择合适的工艺路线,要求处理技术先进、处理后的气体质量达到排放标准,运行稳定、可靠。

③合理利用场地,整个工程具有布局合理、占地空间小、外形结构美观、投资小等特点。

④设备选型要综合考虑性能,要求高效、节能,运行成本低、设备使用寿命长,维护简单,管理方便。

(4)设计参数与指标

①处理风量

根据现场勘察,该厂有5座水帘柜,其中有3座投入使用,表面尺寸为5.7m×3.0m,单套产生的最大废气量为18000m3/h,总废气量为54000m3/h,设计处理量为54000m3/h。

②污染物成分及浓度

根据经验并参照同类型废气污染物浓度特点,该厂车间废气污染物浓度:颗粒物约为200~350mg/m3;苯约为20~30mg/m3;甲苯约为80~120mg/m3;二甲苯约为100~150mg/m3。

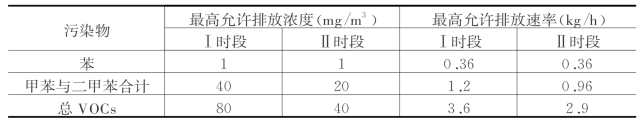

③排放标准

现有源自标准实施之日(2010年11月1日)起按表3-7规定执行第Ⅰ时段标准,自2012年6月1日起按表3-7规定执行第Ⅱ时段标准。新源自本标准实施之日起按表3-11规定执行第Ⅱ时段标准。

表3-11 企业排气筒VOCs排放限值

(5)废气处理工艺比选

有机废气的处理方法种类繁多,特点各异,常用的有水喷淋法、冷凝法、吸收法、燃烧法、催化法、吸附法等。

①水喷淋法

该法在大气污染处理上有着广泛的应用,在喷涂工序中也得到使用,如水帘柜就是一例,原理是通过用水喷淋废气,将废气中的水溶性或大颗粒成分沉降下来,达到污染物与洁净气体分离的目的。该法具有水资源易得,同时经过过滤、沉淀后可回用,最大限度降低水资源的浪费等优点。水喷淋法处理大颗粒成分效率很高,常作为废气处理的预处理方法。

②冷凝回收法

该法将废气直接冷凝或吸附浓缩后冷凝,冷凝液经分离回收有价值的有机物。该法用于浓度高、温度低、风量小的废气处理,但存在投资大、能耗高、运行费用大等缺点,因此无特殊需要,一般不采用此法。

③吸收法

吸收法分为化学吸收和物理吸收,但“三苯”废气化学活性低,一般不采用化学吸收。物理吸收选用具有较小挥发性的液体吸收剂(它与被吸收组分有较高的亲和力),吸收饱和后经加热解析冷却后重新使用。该法适合大气量、温度低、浓度低的废气,但存在装置复杂、投资大,吸收液的选用比较困难,且有二次污染等缺点。

④直接燃烧法

该法是利用燃气或燃油等辅助燃料燃烧放出的热量将混合气体加热到一定温度(700~800℃),驻留一定的时间,使可燃的有害气体燃烧。该法工艺简单、设备投资少,但能耗大、运行成本高。

⑤催化燃烧法

该法是将废气加热到200~300℃经过催化床燃烧,达到净化目的。该法能耗低、净化率高、无二次污染、工艺简单操作方便,适用于高温高浓度的有机废气治理,不适用于低浓度、大风量的有机废气治理。

⑥吸附法

吸附法分为直接吸附法和吸附回收法。直接吸附法是有机气体直接通过活性炭,达到95%的净化率,设备简单、投资小、操作方便,但需经常更换活性炭,用于浓度低、污染物不需回收的场合。吸附回收法是有机气体经活性炭吸附,活性炭饱和后用热空气进行脱附再生。

经过比较,考虑该家具厂的生产特点及规律,欲采用水喷淋预处理(主要处理漆雾、漆粉)、吸附—脱附—催化燃烧法深度净化的工艺来治理该家具厂的有机废气。

(6)废气治理方案

①工艺流程

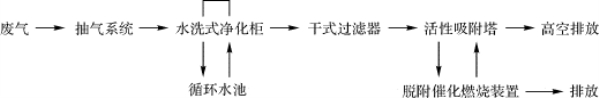

该废气源属于大风量、低浓度的有机混合气体。在抽风过程中有少量漆雾颗粒物,必须进行预处理才能使废气进入到吸附催化净化装置,设计采用预处理设备即水洗及干式过滤器,确保颗粒的净化效果达到98%(80%)以上,吸附系统采用活性炭。具体处理工艺流程见图3-18。

图3-18 家具厂废气处理工艺流程

设备型号:HXC—2000型系列化吸附—催化净化装置。工作方式:吸附系统与脱附催化燃烧系统间断交替。

②主要设备简介

a.水洗式净化柜系统。水洗式净化柜内装有若干层挡板,废气由进气口进入,柜内顶部装有旋转喷头,废气进入净化柜因水喷淋冲涤作用,且经过层层挡板逐板净化,废气中的颗粒物进入水中而去除,水体自流进入循环水池。循环水池的水使用一段时间后排入废水处理系统(或委托有资质的公司回收处理)。

b.干式过滤器。为防止水及漆雾进入活性炭吸附塔吸附层,该系统设计两层干式过滤系统,过滤料为棉网。

(Ⅰ)原理。设备采用双气路间断工作,设备吸附床吸附或脱附使用。含有机物的废气经风机的作用,经过活性炭吸附层,有机物质被活性炭特有的作用力截留在其内部,洁净气体排出;经过一段时间后,活性炭达到饱和状态,停止吸附,此时有机物已被浓缩在活性炭内。

催化净化装置内设加热室,启动加热装置,进入内部循环;当热气源达到有机物的沸点时,有机物从活性炭内跑出来,进入催化室进行催化,分解成CO2和H2O,同时释放出能量。利用释放出的能量再进入吸附床脱附时,此时加热装置完全停止工作,有机废气在催化燃烧室内维持自燃,尾气再生,循环进行,直至有机物完全从活性炭内部分离,至催化室分解。活性炭得到了再生,有机物得到了催化分解处理。

(Ⅱ)技术性能及特点

(ⅰ)该设备设计原理先进,用材独特,性能稳定,操作简单,安全可靠,无二次污染,占地面积小、质量轻。吸附床采用抽屉式结构,装填方便,更换容易。

(ⅱ)采用新型的活性炭吸附材料——蜂窝状活性炭,其与粒(棒)状相比具有优势的热力学性能,低阻低耗,高吸附率等,适合于大风量下使用。

(ⅲ)催化燃烧室采用陶瓷蜂窝体的贵金属催化剂,阻力小,用低压风机就可正常运转,不但耗电少,且噪声低。

(ⅳ)催化燃烧装置的风量是废气源风量的1/10,同时加热功率维持时间为1h左右,节约能源。

(ⅴ)吸附有机物废气的活性炭床,可用催化燃烧处理废气产生的热量进行脱附再生,脱附后的气体再送入催化燃烧室净化,不需外加能量,运行费用低,节能效果显著。

(Ⅲ)催化燃烧装置。催化燃烧法是利用催化剂作中间体,使有机气体在较低温度下,变成水和二氧化碳气体,即

![]()

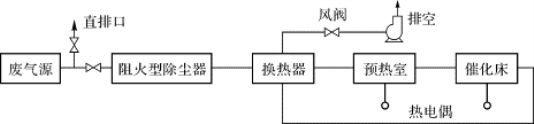

将烘干室的有机废气通过引风机作用送入净化装置,先通过阻火型除尘器,然后进入换热器,再送入到加热室;通过加热装置,使气体达到燃烧反应的温度;再通过催化床的作用,使有机气体分解成二氧化碳和水;再进入换热器与低温气体进行热交换,使进入的气体温度升高达到反应温度。如达不到反应温度,加热系统就可以通过自控系统实现补偿加热,使它完全燃烧,这样节省了能源,且废气有效去除率达到97%以上,符合国家排放标准。

本装置由主机、引风机及电控柜组成,主机由换热器、催化床、电加热元件、阻火型除尘器和防爆装置等组成,阻火型除尘器位于进气管道上,防爆装置设在主机的顶部,其工艺流程示意如图3-19所示。

图3-19 催化燃烧装置工艺流程示意

废气源:直排口废气源应留有直接排放管路,用阀门控制,必要时使废气直接排空(如净化装置检修时)。

阻火型除尘器:由特制的多层金属网组成,可阻止火焰通过,过滤掉气体中较大的颗粒污物,是本净化装置的安全装置之一。

换热器:板式换热结构,利用催化反应放出的热量,加热进口废气,提高热能利用率,减少加热电能。

预热室:由燃烧器加热交换器预热后的废气,提高进气温度,达到催化反应条件。

热电偶:采用不锈钢保护管测量进气加热温度及净化温度。

催化床:这是本装置的核心,由多层蜂窝状催化剂组成。

防爆器:为膜片泄压方式,当运行出现异常时,可及时裂开泄压,防止意外事故发生。

风机:采用后引风式,使本装置在负压下工作。

阀门:控制调节气体流量大小。

③主要部件说明

a.吸附箱体。是整个装置第一个主循环的主要部件及核心工序,内装活性炭层及各种气流分布器等,以浓缩净化有机废气;活性炭由抽屉装填,更换极其方便。

b.催化净化装置。该装置是将浓缩的有机废气引入分解的主要设备。有机废气经内装的加热装置从活性炭层中将有机物分离后,通过催化剂的作用分解成CO2和H2O,同时释放能量,由热交换器置换能量,用于维持设备自燃的能源。同时也是烘干炉高温废气处理设备。热交换器和催化室体采用SUS304不锈钢板制作,电加热为不锈钢翅片式。

c.主排风机。第一循环系统的一个主要部件,引导废气在设定的通道中运行。

d.脱附风机。第二循环系统的一个主要部件,负责将热气流引入吸附箱脱附有机物,同时又将有机物引入催化燃烧装置进行分解。

e.补冷风机。当设备脱附气流出现高温时,自动补充冷气流降低温度。

f.电动风量蝶阀。负责各循环管路的开关切换,是设备实行自动化控制的执行者。

g.电控部分。是整个设备的中心枢纽,采用PLC+触摸屏控制,保证各设备的正常运行,同时对各动力点起保护、控制、监控作用。关键元器件采用进口产品。

h.管路。是废气源、洁净气源的通道。直排及排风管道的标高为15m。

④设计参数

a.进风风管

风管流速:10~12m/s。

工艺尺寸:700mm×700mm。

材质:1.0mm镀锌板。

数量:3条。

b.水洗净化柜。本系统设计进风口风速为15m/s;每套系统的设计处理量为18000m3/h,共3套系统。每套系统设计参数如下:

外形尺寸:4920mm×2320mm×1900mm。

材质:1.5mm镀锌板。

PP喷头:120个。

空塔风速:1.2m/s。

压力损失:ΔP=600Pa。

c.干式过滤器

外形尺寸:2310mm×900mm×500mm。

材质:1.5mm镀锌板。

压力损失:ΔP=100Pa。

过滤材料:网棉。

d.活性炭吸附塔。本系统设计活性炭表面进风风速为0.6m/s;每座系统的设计处理量为18000m3/h,共3座系统。每座系统设计参数如下:

外形尺寸:2300mm×4000mm×3200mm。

过滤面积:9.2m2。

活性炭类型:蜂窝状活性炭。

活性炭过滤层:2层。

过滤层厚度:250mm。

e.催化燃烧装置。1套脱附催化燃烧系统,处理量为2000m3/h,共设计3套,3套交替使用。总功率:64kW。

f.排风风管

风管流速:10~12m/s。

工艺尺寸:700mm×700mm。

材质:1.0mm镀锌板。

数量:3条。

g.采样平台及采样口

采样口尺寸:150mm×150mm。

采样平台:钢质。

护栏安全高度:1.05m。

h.车间抽风机

型号:4—72NO7C。

功率:15kW。

风量:Q=18360m3/h。

风压:1656Pa。

转速:1600r/min。

数量:3台。

i.补冷风机

型号:4—72NO3.6A。

功率:3kW。

风量:Q=3045m3/h。

风压:1531Pa。

转速:2900r/min。

数量:1台。

j.管道泵

型号:GD65—19。

流量:Q=25m3/h。

扬程:H=19m。

功率:2.2kW。

⑤方案实施说明及参数

a.处理设备型号为HXC—200型的吸附催化净化装置。设备采用单个吸附箱。整个脱附系统采用多点温度控制保证设备的脱附效果,活性炭使用寿命为1~2年。

b.脱附设备采用HC—Ⅲ型催化净化装置,内采用SUS304制作,电加热元件采用翅片式不锈钢材质,脱附时间为4~5h,内部装填的蜂窝状陶瓷催化剂使用寿命为8000h。

c.过滤器采用框架式结构,过滤材料采用玻璃过滤棉,更换方便,同时在过滤棉两侧装有指针式压差计并可报警。

d.管路中的阀门均采用气动风量蝶阀控制。该设备共由两个系统组成:一是吸附系统;二是脱附系统。内部之间自动切换。

e.设备设有多种安全设施,如风机过载保护、超温保护。

f.正常使用时能耗低。由于采用的是蜂窝状活性炭,其阻力低,所以使用过程中的能耗低,与正常送排风功率相等,不会给用户增加费用。

2.案例评析

本工程采用水洗—吸附—脱附—催化工艺治理家具厂的有机废气,效果很好,有机废气治理后均能达标排放。整套处理装置运行稳定,管理方便,维护工作量小,可靠性高。经设备运转显示,虽然用了水洗工艺,但因干式过滤器滤水效果好,所以没有风机出现带水现象。治理过程中,废水循环使用,运行费用低,易操作。本案例可作为参考。

本工程的缺陷在于循环水池中有一定的污泥,需要清理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。