1.垃圾接收及贮存

(1)称量

垃圾通过垃圾焚烧发电厂地磅房称量后,经高架引桥进入焚烧主厂房进行处理。

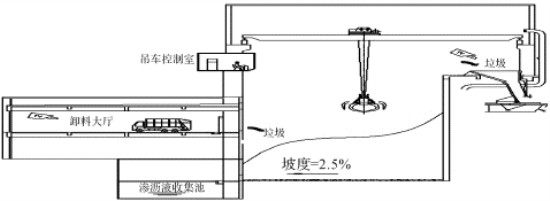

(2)垃圾卸料平台

垃圾卸料平台布置在主厂房7m处,紧贴垃圾贮坑,采用室内型,以防止臭气外泄和降雨。卸料平台设有专用的垃圾运输车进出口1处,卸料位9个,平台宽19m,拥有足够的面积来满足最大垃圾转运车辆的行驶、掉头和卸料而不影响其他车辆的作业。垃圾卸料平台周围设置清洗地面的水栓和保持地面坡度,并在垃圾贮坑方向设置排水沟,以便收集和排出污水,将其与垃圾贮坑收集的渗沥液一同送到污水处理设施。操作人员可根据垃圾在贮坑内分布情况操作平台内的指示灯来指示垃圾车应在哪个卸料门卸料。卸料门前方设置高约20cm的挡车矮墙和紧急按钮,防止车辆坠入垃圾贮坑内。平台设一个进出口,进出口车道宽7m,进出口上方设有电动卷帘门和空气幕墙以阻止臭气的扩散。

(3)垃圾卸料口设置

垃圾卸料平台设9个垃圾卸料门。各卸车位设编号,方便管理;并设有红绿灯指示。垃圾卸料门之间设有隔离岛,以避免垃圾车相撞,并给工作人员提供作业空间。

卸料平台设有摄像头,垃圾抓斗控制室值班人员可随时了解卸料平台内各卸车位的情况,并根据垃圾贮坑堆料情况指示卸车位置。

(4)垃圾贮坑设计计算

垃圾贮坑长52m,宽约18m,深约12m,其中地上部分7m,地下部分5m。总有效容积:11232m3,若垃圾容重按0.4t/m3计,则可贮存垃圾约4492t,可满足本期工程6d以上的焚烧量,也可满足远期工程4.5d的焚烧量。垃圾贮坑剖面如图4-10所示。

针对××市以及国内生活垃圾热值低、含水率高、随季节变化幅度大等特点,本工程对垃圾贮坑进行了以下设计:

①为了使垃圾在坑内能够充分地脱水、混合,改善焚烧炉的燃烧状况,提高入炉垃圾的热值,设计将垃圾贮坑容积加大,延长垃圾在坑内的停放时间,使其具备能够存储6d以上的垃圾量的能力;同时,加大垃圾贮坑容积还能够使焚烧发电厂在自身或外界负荷变化下有较强的缓冲能力。

图4-10 垃圾贮坑示意图(剖面)

②为了收集垃圾贮坑渗出的污水,应在坑底保持2%~2.5%的排水坡度,并在卸料平台底部设置一排拦污栅。为防止垃圾贮坑底部垃圾堵塞拦污栅,拦污栅应有一定的高度。渗沥水通过拦污栅进入污水导排沟内,最后汇集在渗沥液收集池。在渗沥液导排不畅的情况下,检修人员可以身着防护设备从两侧进入污水导排沟内进行清理作业。

③设置一个渗沥液收集池和两个污水泵。由于渗沥液收集池位于地下5m以下,而××市地下水位较高,为减少工程造价和地下水的渗入,收集池不宜设置太大,收集池按照60m3设计,约能储存10~12h的渗沥液量,并在厂房外设置一密闭的地下渗沥液储存池,容积约400m3。当收集池内液位到达一定高度时,污水泵将渗沥液抽到储存池内,储存池约能储存全厂3.5d的垃圾渗沥液。目前原生垃圾热值较低,垃圾中水分含量较高,尚不具备渗沥液回喷条件,因此渗沥液将送往焚烧发电厂内的污水处理装置处理,同时焚烧炉预留渗沥液回喷装置,待将来垃圾热值满足回喷要求后进行处理。

通过以上措施,能够做到及时导排渗沥液,大大减少垃圾贮坑内渗沥液的淤积,从而降低入炉垃圾的含水率,提高热值。

垃圾贮坑上部设有焚烧炉一次风机和二次风机的吸风口。风机从垃圾贮坑中抽取空气,用作焚烧炉的助燃空气,这可以维持垃圾贮坑中的负压,防止坑内的臭气外溢。同时,在垃圾贮坑上部设有事故风机,事故风机出口通过旁路直通到烟囱,在全厂停炉检修或突发事故的情况下,将垃圾贮坑内的气体通过80m高的烟囱排入大气,避免臭气的自由外溢,同时也满足消防防爆、防燃的要求。

垃圾贮坑屋顶除设人工采光外,还设置自然采光设施,以增加垃圾贮坑中的亮度。垃圾贮坑内设消防水枪,防止垃圾自燃。垃圾贮坑的两侧固定端留有抓斗的检修场地,可方便起重机抓斗的检修。

(5)垃圾吊车

垃圾吊车位于垃圾贮坑的上方,主要承担垃圾的投料、搬运、搅拌、取物和称量工作。根据本项目处理总规模的设置,本厂拟选用2台10t垃圾吊车,一用一备。

垃圾吊车主要由桥架、大车运行机构、起升机构、小车运行机构、电气设备、抓斗六大部分组成。六大部分中除电气设备和桥架外,另外的四部分都有各自的电机,进行单独驱动,满足生产所需的倒垛投料、称重作业要求。

垃圾称重系统具有自动称重、自动显示、自动累计、打印、超载保护等功能。

2.垃圾焚烧系统

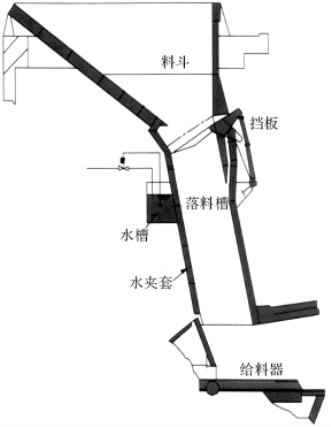

(1)进料系统

生活垃圾经给料斗、料槽、给料器进入焚烧炉排,垃圾进料装置包括垃圾料斗、料槽和给料器,如图4-11所示。

图4-11 料斗与落料

垃圾给料斗用于暂时贮存垃圾吊车投入的垃圾,随后将垃圾送入焚烧炉处理。给料斗为漏斗形状,能够贮存约1h焚烧量的垃圾,由可更换的加厚防磨板组成。为了观察给料斗和溜槽内的垃圾料位,给料斗安装了摄像头和垃圾料位感应装置,并与吊车控制室内的电脑屏幕相连。料斗内设有避免垃圾搭桥的装置。

给料溜槽设计为垂直于给料炉排,这样能够防止垃圾的堵塞,能够有效防止火焰回窜和外界空气的漏入,也可以存储一定量的垃圾。溜槽顶部设有盖板,停炉时将盖板关闭,使焚烧炉与垃圾贮坑相隔绝。

给料炉排位于给料溜槽的底部,保证垃圾均匀、可控制地进入焚烧炉排上。给料炉排由液压杆推动垃圾通过进料平台进入炉膛。炉排可通过控制系统调节,其运动的速度和间隔时间能够通过控制系统测量和设置。

(2)焚烧炉

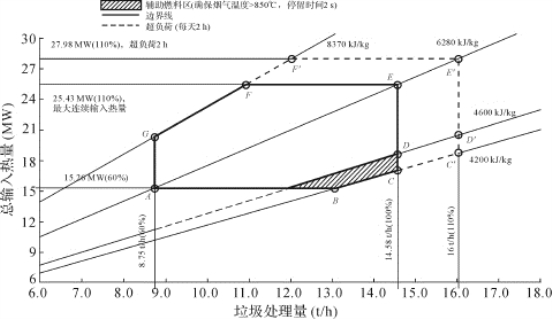

本垃圾焚烧炉燃烧图见图4-12。

图4-12 垃圾焚烧炉燃烧图

焚烧炉的燃烧图通过热平衡计算绘制得出,也可通过计算确定焚烧炉的设计参数,计算过程如下例所示。

(1)炉排机械负荷

炉排机械负荷是表示单位炉排面积的垃圾燃烧速度的指标,即单位炉排面积和单位时间内燃烧的垃圾量,kg/(m2·h)。

![]()

式中:Gf——炉排机械负荷,kg/(m2·h);

G——垃圾燃烧量,kg/d;

t——运行时间,h/d;

A——炉排面积,m2。

已知焚烧炉的处理能力G=350t/d,运行时间t=24h,单台焚烧炉的机械负荷Gf=150~350kg/(m2·h),取185kg/(m2·h),求得单台焚烧炉排面积A:

A=G/(t·Gf)=350×1000/(24×185)=39.42(m2)

故单台焚烧炉炉排面积不小于39.42m2,炉排总宽度取6m,炉排总长度为13.5m,隔墙为0.5m。

(2)燃烧室热负荷qv

燃烧室热负荷是衡量单位时间内单位容积所承受热量的指标,燃烧容积为一、二次燃烧室之和。

燃烧室热负荷的大小表示燃烧火焰在燃烧室内的充满程度。燃烧室太小,燃烧室内火焰过于充满,炉温会过高,因而炉壁耐火材料容易损伤,烟气的炉内停留时间也不够,容易引起不完全燃烧,严重时会产生一氧化碳,在后续烟道中再燃烧,炉壁和炉排上也易熔融结块;燃烧室过大时,热负荷偏小,炉壁过大,炉温偏低,炉内火焰充满不足,燃烧不稳定,也容易使焚烧炉灰渣的热灼量值偏高。

连续运行焚烧炉热负荷值一般为3.36×105~6.30×105kJ/(m3·h),取qv=4.40×105kJ/(m3·h)。

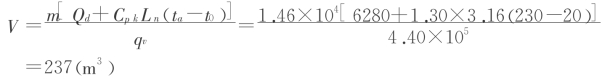

![]()

式中:m——单位时间的垃圾燃烧量,kg/d;

Qd——垃圾的平均低位热值,kJ/kg;

Cpk——空气平均定压比热容,kJ/(m3·℃);

Ln——单位质量的垃圾获得的平均燃烧空气量,m3/kg(标准状态);

ta——预热空气温度,℃;t0——环境温度,℃;

V——燃烧容量积,m3。

已知焚烧炉单台处理能力m=14.6t/h=1.46×104kg/h,Qd=6280kJ/kg,t0=20℃,ta=230℃,Ln=3.16m3/kg,Cpk=1.30kJ/(m3·℃),qv=4.40×105kJ/(m3·h),求得燃烧室的容积V:

故焚烧炉单台燃烧容积按237m3设计。

(3)燃烧空气量及一次、二次助燃空气量的计算

理论空气量为

L0=(8.89VC+26.67VH+3.33VS-3.33VO-0.75VCl)×10-2(m3/kg)

把待处理垃圾各元素的含量值代入上式(垃圾可燃元素含量已知):

L0=(8.89×19.8+26.67×2.9+3.33×0.2-3.33×10.9-0.75×0.37)×10-2

=2.18(m3/kg)

实际空气需要量:

Ln=N×L0

式中,N为空气过剩系数。一般要求燃烧过程的空气过剩系数为1.45左右,本设计中空气过剩系数取1.45,则

Ln=1.45×2.18=3.16(m3/kg)

燃烧炉每小时额定负荷所需的空气总量为

G空=GrxLn(1+a)

式中:Grx——焚烧炉每小时处理的垃圾量,t/h;

a——风量密度,一般为0.29。

已知:设计中,生活垃圾每小时处理量Grx=14.6t/h,实际每吨垃圾焚烧需3.16m3的空气,a=0.29,求得焚烧炉每小时额定负荷所需的空气总量G空为

G空=GrxLn(1+a)=14.6×3.16×1.29=59.52(t/h)

故设计焚烧炉每小时燃烧垃圾所需空气量为59.52t/h。

本设计一次、二次助燃空气由两台风机单独送风,则一次、二次风机容量应分别确定。设计二次风流量占整个助燃空气量的22%,求得二次风助燃空气容量G空2为

G空2=G空×22%=59.52×22%=13.09(t/h)

一次风助燃空气容量为

G空1=G空-G空2=59.52-13.09=46.43(t/h)

故设计一次风助燃空气量为46.43t/h,二次风机助燃空气量为13.09t/h(标准状态下)。

(4)燃烧产物的烟气量

焚烧垃圾炉产物的生成量及成分是根据燃烧反应的物质平衡进行计算的,1kg生活垃圾完全燃烧后产生烟气量Vn

Vn=0.01867VC+0.007VS+0.106VH+0.0124VW+0.06VCl+0.008VN+(0.0016gn+n-0.21)L0(m3/kg)

按我国锅炉计算标准,干空气的含湿量g=10g/kg,将n=1.45代入上式中,可得每公斤垃圾燃烧产生的烟气量为

Vn=0.1867×19.8+0.0007×0.2+0.106×2.9+0.0124×45+0.006×0.3+0.008×0.4+(0.00161×10×1.45+1.45-0.21)×2.18

=3.99(m3/kg)

每小时燃烧产物的烟气量m烟为

m烟=(G垃圾+G空)-(ahz+ath)=15.3+59.52-3.3-0.77=70.75(t/h)

故每小时燃烧产物的烟气量为70.75t/h(标准状态下)。

(5)生活垃圾焚烧每小时的排渣量及飞灰量

①渣量为生活垃圾中灰渣的量和未燃的可燃物的量之和,灰渣的热灼减率为5%,则求每小时排渣量ahz

ahz=Gr垃圾×A/(100%-5%)

式中:Gr垃圾——每小时焚烧垃圾量,14.6t/h;

A——垃圾中的渣含量,取20.5%。

因此,ahz=14.6×20.5%/95%=3.15(t/h)。故设计渣量为3.15t/h,每台炉冷渣除渣机设计两台,每台渣机除渣量为3.15/2×1.5=2.4(t/h)。

(6)垃圾焚烧炉的能量平衡

根据垃圾焚烧炉系统平衡条件和力学第一定律能量守恒定律,得

Q1入+Q2入=Q1出+Q2出+Q3出+Q4出+Q5出

式中:Q1入——生活垃圾焚烧时所放出的热量,kJ/h;

Q2入——空气带入的物理热量,kJ/h;

Q1出——余热利用有效热量,kJ/h;

Q2出——排烟热损失,kJ/h;

Q3出——不完全燃烧热损失,kJ/h;

Q4出——焚烧炉散热损失,kJ/h;

Q5出——焚烧炉渣及飞灰带走的物理损失,kJ/h;

①供热及带入热量

a.垃圾燃烧热

Q1入=Gr垃圾×Qd

式中:Gr垃圾——每台炉每小时处理掉的垃圾量,kg/h。

Q1入=14.6×103×6280=9.1688×107(kJ/h)

b.空气带入的物理热量

Q2入=VKCpkt0

式中:VK——空气流量,m3/h;

Cpk——温度t0时的比热容,kJ/(m3·℃);

t0——供气空气的环境温度,t0=20℃。

由于以环境温度为基准点,空气带入的物理热为Q2入=0,得

Q入=Q1入=9.1688×107(kJ/h)

②支出热

a.有效利用率

Q1出=η×Q1入

式中:η——考虑供热或发电能量转化率,一般设计中垃圾利用率取40%。

Q1出=40%×9.1688×107=3.6675×107(kJ/kg)

b.排烟热损失Q2出

Q2出=myCpy(ty-t0)

式中:my——烟气流量;

Cpy——烟气比热容,kJ/(m3·℃),一般取1.23kJ/(m3·℃);

ty——排烟出口温度,℃,一般取430℃;

t0——环境温度,℃,一般取20℃。

Q2出=7.075×104×1.23(430-20)=3.568×107(kJ/h)

③不完全燃烧热损失Q3出

在设计中,考虑机械炉排焚烧方式,固体不完全燃烧热损失按供入量的4%计。在设计中气体不完全燃烧损失量按供入量的1%计,那么不完全燃烧的损失为

Q3出=(4%+1%)×9.1688×107=0.458×107(kJ/h)

④灰渣、飞灰物理热损失Q4出

Q4出=ahzChz(thz-t0)(飞灰忽略不计)

式中:ahz——灰渣量,t/h,取3.15t/h;

Chz——灰渣的比热,kJ/(kg·℃),一般取0.413kJ/(kg·℃);

thz——出炉灰渣的温度,℃,一般取600℃;

t0——环境温度,℃,一般取20℃。

Q4出=3150×0.413×(600-20)=0.076×107(kJ/h)

⑤炉体散热损失Q5出

一般设计生活垃圾焚烧炉中炉体散热损失按供入热量的5%考虑,得

Q5出=9.1688×107×5%=0.458×107(kJ/h)

合计:

Q出=Q1出+Q2出+Q3出+Q4出+Q5出

=3.668×107+3.568×107+0.458×107+0.076×107+0.458×107

=8.228×107(kJ/h)

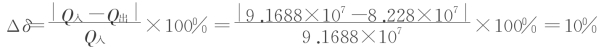

相对误差:

因此,Δδ>5%,则有效利用热为

焚烧炉是垃圾焚烧发电厂极其重要的核心设备,它决定着整个垃圾焚烧发电厂的工艺路线与工程造价。为了长期、稳定、可靠地运行,从长远考虑,本工程应选用技术成熟可靠的炉排炉焚烧方式。

炉排面由独立的多个炉瓦连接而成,炉排片上下重叠,一排固定,另一排运动,通过调整驱动机构,使炉排片交替运动,从而使垃圾得到充分的搅拌和翻滚,达到完全燃烧的目的。垃圾通过自身重力和炉排的推动力前进,直至排入渣斗。

炉排分为干燥段、燃烧段和燃烬段三部分。燃烧空气从炉排下方通过炉排之间的空隙进入炉膛内,起到助燃和清洁炉排的作用。

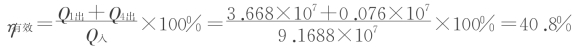

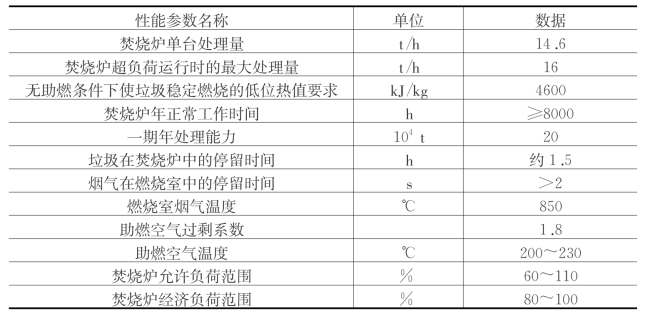

根据垃圾低位热值设计参数以及焚烧炉的技术特点,本项目焚烧炉的相关性能参数如表4-14所示。

表4-14 焚烧炉性能参数表

续表

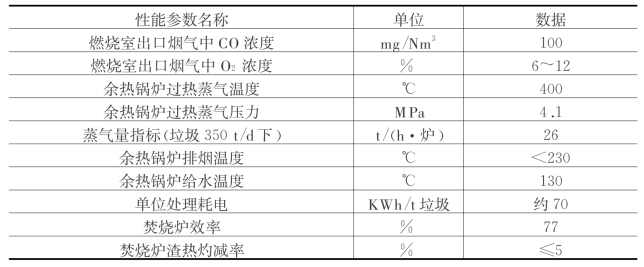

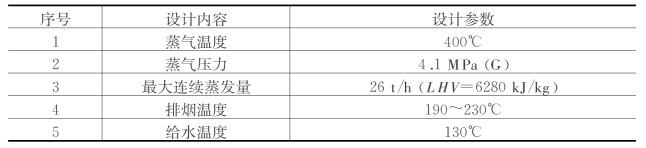

3.余热锅炉的设计参数

余热锅炉的设计参数见表4-15。

表4-15 余热锅炉的设计参数表

4.轮发电系统

(1)设计原则

为提高垃圾焚烧发电厂的经济性,并防止对大气环境的热污染,应对焚烧过程产生的热能进行回收利用。本期工程垃圾处理规模为700t/d,远期将达到1000t/d。入炉垃圾设计热值为6280kJ/kg。垃圾经焚烧后,对垃圾焚烧余热通过能量转换的形式加以回收利用。垃圾焚烧炉和余热锅炉为一个组合体,余热锅炉的第一烟道就是垃圾焚烧炉炉膛,对它们组合体的总称为余热锅炉。在余热锅炉中,主要燃料是生活垃圾,转换能量的中间介质为水。垃圾焚烧产生的热量被介质吸收,未饱和水吸收烟气热量成为具有一定压力和温度的过热蒸气,过热蒸气驱动汽轮发电机组,热能被转换为电能。为了使垃圾焚烧在获得良好的社会效益的同时取得一定的经济效益,又由于本工程周围无蒸气热用户,故本工程拟利用垃圾焚烧锅炉产生的过热蒸气供汽轮发电机组发电。

一期两台焚烧炉配套余热锅炉产生压力4.1mPa、温度400℃的总蒸气量为2×26=52(t/h),进入汽轮机带动发电机发电。

(2)汽轮发电机组参数

①汽轮机主要技术参数:

数量 1台

型号 N12—3.8

额定功率 12mW

汽机额定进汽量 61t/h

汽机最大进汽量 64t/h

主汽门前蒸气压力 3.8mPa(a)

主汽门前蒸气温度 395℃

额定转速 3000r/min

抽汽级数 3级非调整抽汽(1空气预热器+1除氧器+1低压加热器)

给水温度 130℃

设计冷却水温度 27℃

最高冷却水温度 33℃

②一期发电机的主要技术参数:

数量 1台

型号 QF—12—2

额定功率 12mW 10.5kV

额定转速 3000r/min

功率因数 0.8

频率变化范围 48.5~50.5Hz

冷却方式 空气冷却

发电机效率 >97%

(3)热力系统

两台垃圾焚烧余热锅炉产生的过热蒸气汇集到主蒸气母管,在主蒸气母管上经汽机主汽门进入凝汽式汽轮机中做功驱动发电机发电后,排汽进入凝汽器冷凝为凝结水。由凝结水泵将凝结水加压后进入中压热力除氧器。除氧后的130℃给水由锅炉给水泵送至余热锅炉循环运行。空气预热器所需加热蒸气从汽轮机抽汽和汽包抽取,加热后冷却的凝结水返回至中压除氧器。

本工程的主蒸气系统采用母管制。给水泵进出口的高低压给水母管均采用母管制。在给水泵出口处还设有给水再循环管和再循环母管。

全厂设置一台连续排污扩容器和一台定期排污扩容器。连续排污扩容器的二次蒸气送回除氧器作为加热蒸气,以回收热量。锅炉排污水排入排污扩容器,排污扩容器的污水排入热井冷却后,进入厂区污水管网。

热力系统中设有两台减温减压器,用于当汽机因故停机或启动时,一级减温减压器将余热锅炉产生的蒸气降压降温到低压蒸气,供空气预热器加热用,疏水可利用余压送入除氧器;二级减温减压器供除氧器加热给水用。正常运行时,空气预热器、除氧器和低压加热器所需的加热用蒸气由汽轮机抽汽供给。

为使汽机排汽在凝汽器中凝结,系统中设有循环冷却水系统。循环水除供凝汽器冷却用水外,还供给发电机空气冷却器、油冷却器和部分设备冷却用水。

为使汽轮机获得尽可能好的经济性,凝汽器应保持一定的真空度,为此系统中设有抽汽器。另外,系统中还设有低位水箱、低位水泵和疏水箱、疏水泵,这些设备可将系统内有关设备和管道内的疏放水收集并送入除氧器,从而减少汽水损失,提高系统的经济性。

为满足汽轮发电机组本体的调节、保安和润滑等要求,汽机间还设有油系统,它包括油箱、油泵、油冷却器等。

由于本期工程只有1台汽轮机,为保证汽轮机检修或故障下焚烧厂的正常运行,本工程设置一台旁路凝汽器。当汽轮机发生故障时,蒸气进入旁路凝汽器,同时减少入炉垃圾量和降低锅炉的蒸发量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。